Изобретение относится к машиностроению, в частности к конструкции кузнечно-прессового оборудования.

Цель изобретения - повышение качества штампуемых деталей и стойкости штампа.

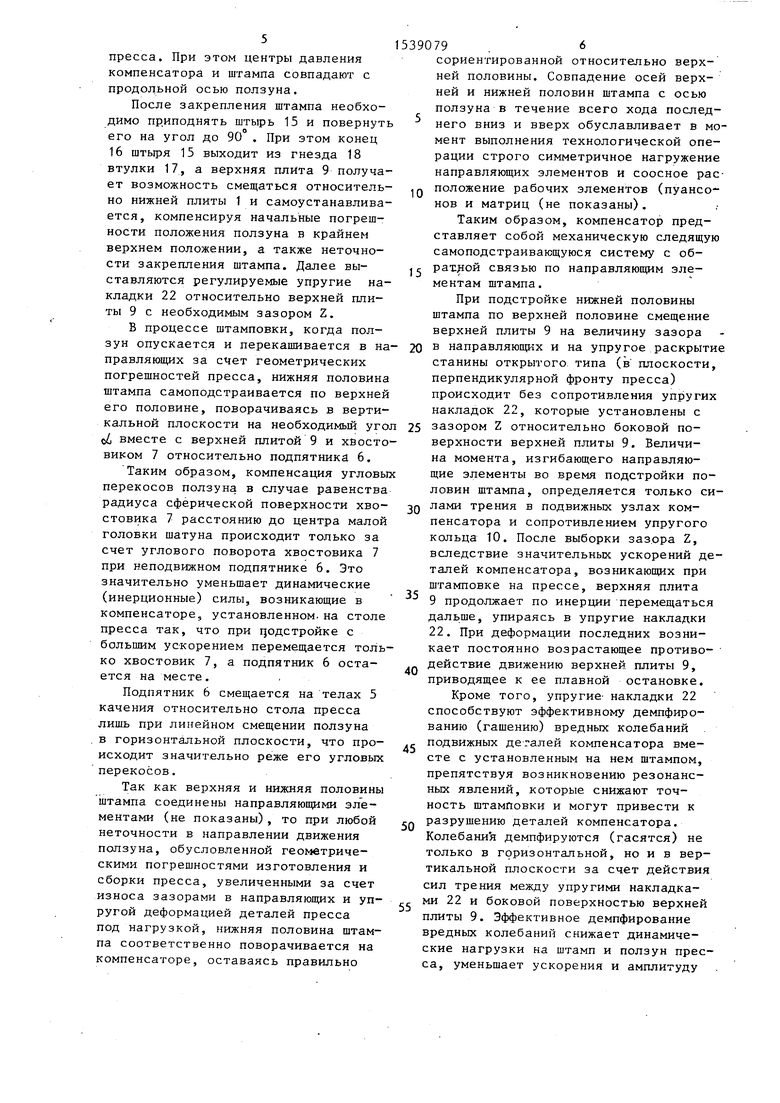

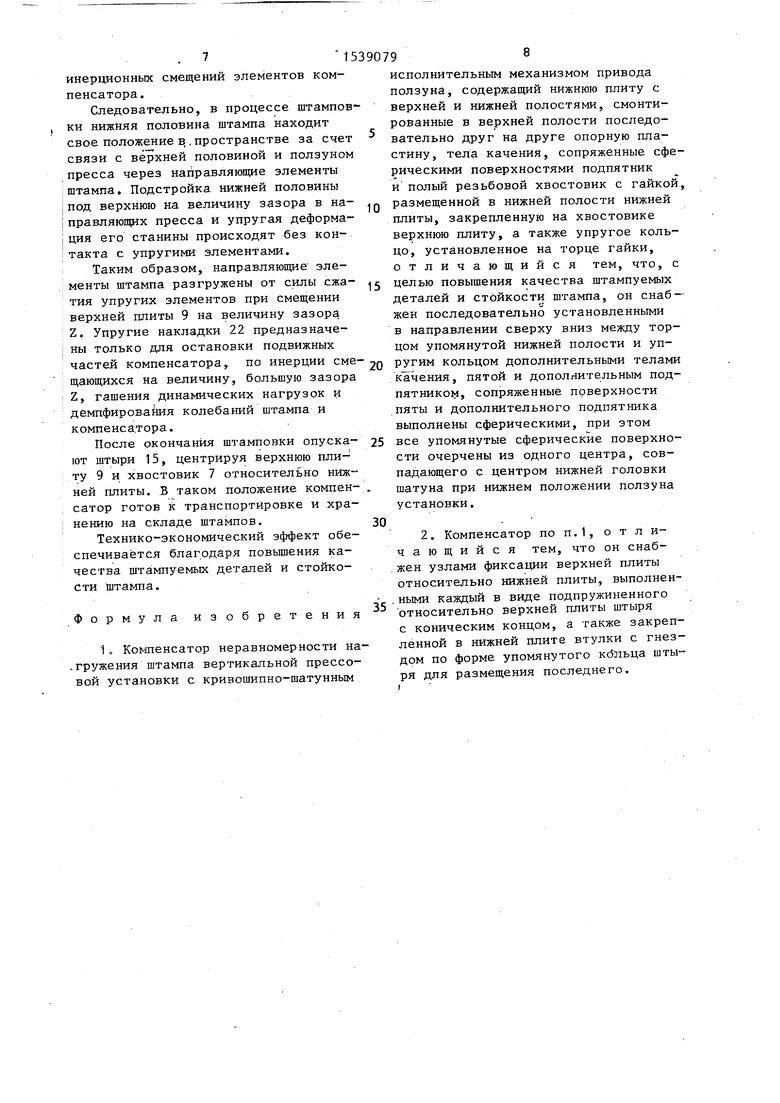

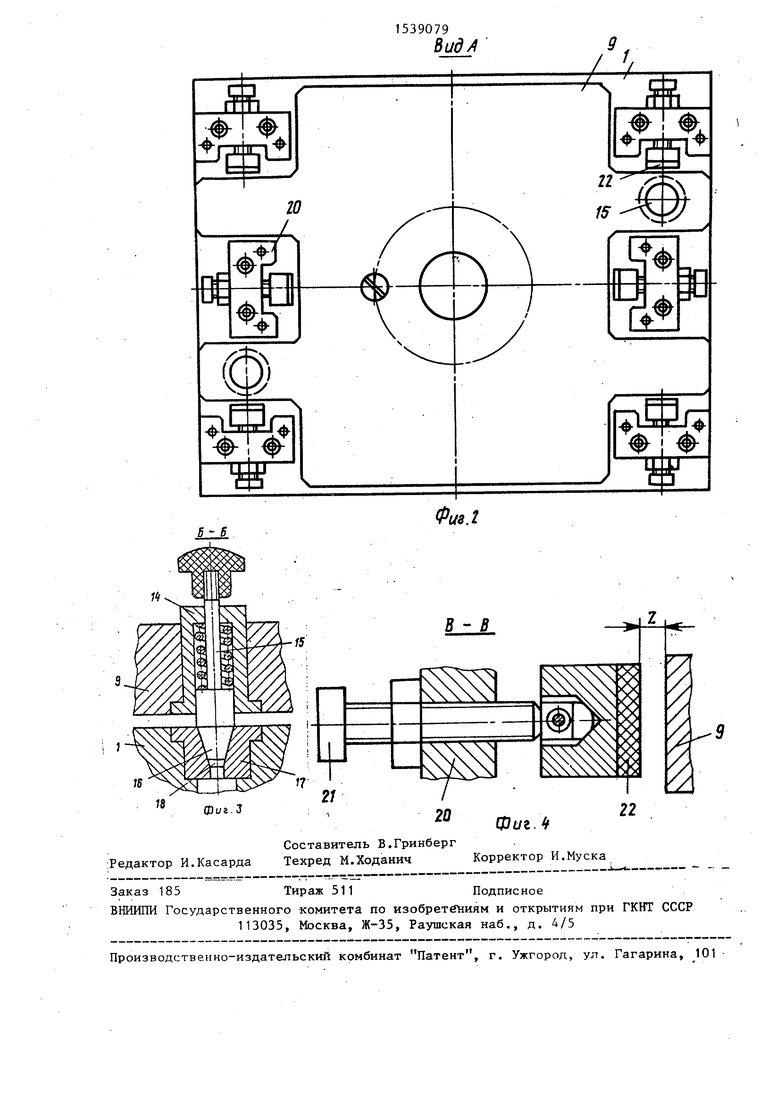

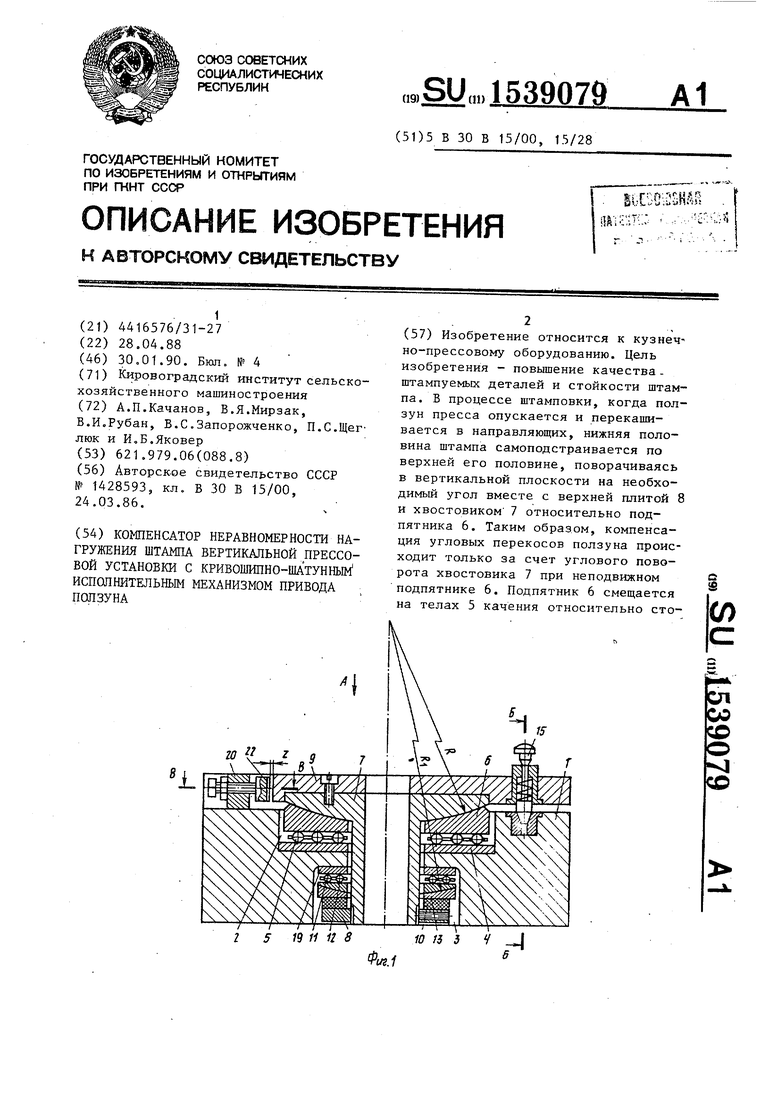

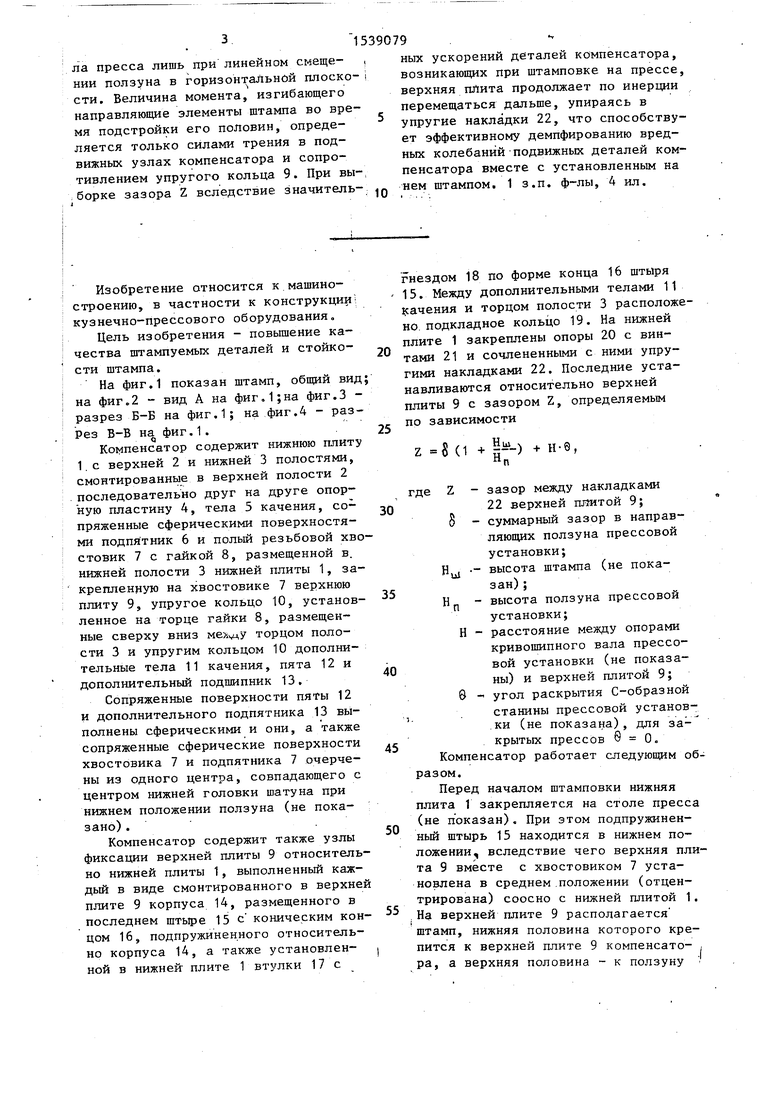

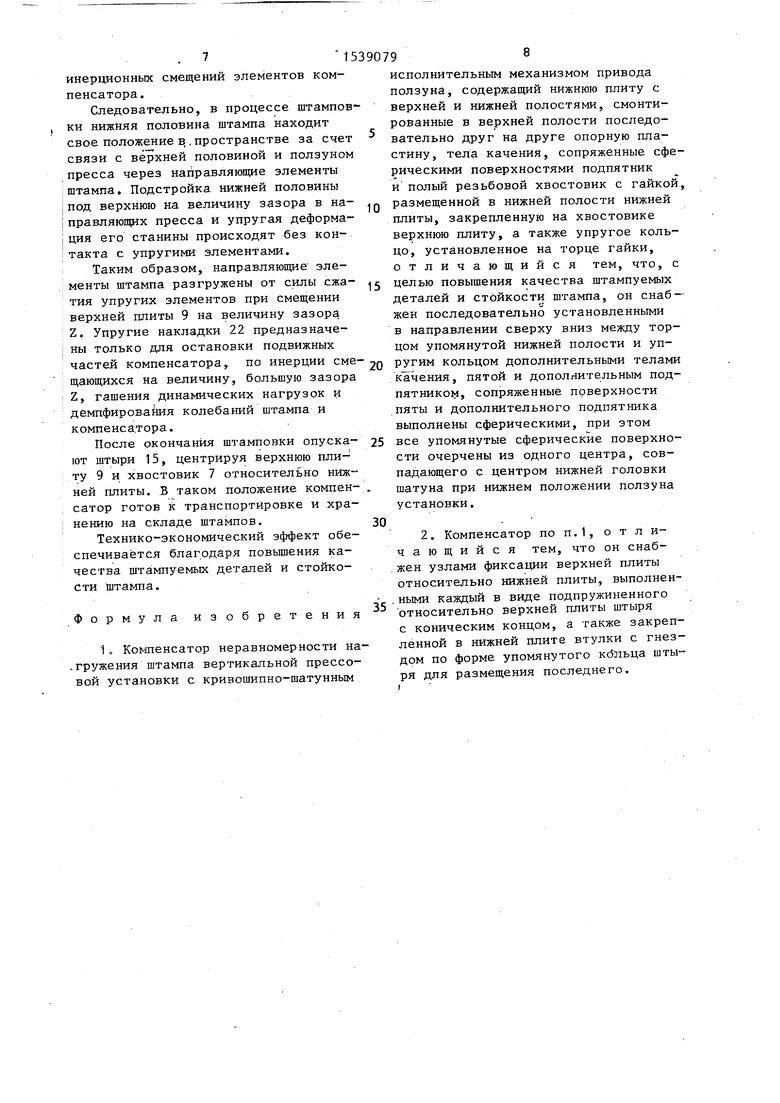

На фиг.1 показан штамп, общий вид на фиг.2 - вид А на фиг.1;на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - раз- Рез В-В на фиг.1.

Компенсатор содержит нижнюю плиту 1 с верхней 2 и нижней 3 полостями, смонтированные в верхней полости 2 последовательно друг на друге опорную пластину 4, тела 5 качения, сопряженные сферическими поверхностями подпятник 6 и полый резьбовой хвостовик 7 с гайкой 8, размещенной в. нижней полости 3 нижней плиты 1, закрепленную на хвостовике 7 верхнюю плиту 9, упругое кольцо 10, установленное на торце гайки 8, размещенные сверху вниз торцом полости 3 и упругим кольцом 10 дополнительные тела 11 качения, пята 12 и дополнительный подшипник 13.

Сопряженные поверхности пяты 12 и дополнительного подпятника 13 выполнены сферическими и они, а также сопряженные сферические поверхности хвостовика 7 и подпятника 7 очерчены из одного центра, совпадающего с центром нижней головки шатуна при нижнем положении ползуна (не показано) .

Компенсатор содержит также узлы фиксации верхней плиты 9 относительно нижней плиты 1, выполненный каждый в виде смонтированного в верхней плите 9 корпуса 14, размещенного в последнем штыре 15 с коническим концом 16, подпружиненного относительно корпуса 14, а также установлен- ной в нижней плите 1 втулки 17 с

гнездом 18 по форме конца 16 штыря 15. Между дополнительными телами 11 качения и торцом полости 3 расположено подкладное кольцо 19. На нижней плите 1 закреплены опоры 20 с винтами 21 и сочлененными с ними упругими накладками 22. Последние устанавливаются относительно верхней плиты 9 с зазором Z, определяемым по зависимости

5d

+ Г-

нп

+ Н-9,

5

0

5

0

5

0

где

8

н

ы

н,

-зазор между накладками 22 верхней плитой 9;

-суммарный зазор в направляющих ползуна прессовой установки;

.- высота штампа (не показан) ;

-высота ползуна прессовой установки;

Н - расстояние между опорами кривошипного вала прессовой установки (не показаны) и верхней плитой 9; 9 - угол раскрытия С-образной станины прессовой установки (не показана), для за- крытых прессов . Компенсатор работает следующим образом.

Перед началом штамповки нижняя плита 1 закрепляется на столе пресса (не показан). При этом подпружиненный штырь 15 находится в нижнем положении, вследствие чего верхняя плита 9 вместе с хвостовиком 7 установлена в среднем положении (отцентрирована) соосно с нижней плитой 1. На верхней плите 9 располагается штамп, нижняя половина которого крепится к верхней плите 9 компенсатора, а верхняя половина - к ползуну

пресса. При этом центры давления компенсатора и штампа совпадают с продольной осью ползуна.

После закрепления штампа необходимо приподнять штырь 15 и повернуть его на угол до 90 . При этом конец 16 штыря 15 выходит из гнезда 18 втулки 17, а верхняя плита 9 получает возможность смещаться относительно нижней плиты 1 и самоустанавливается, компенсируя начальные погрешности положения ползуна в крайнем верхнем положении, а также неточности закрепления штампа. Далее выставляются регулируемые упругие накладки 22 относительно верхней плиты 9 с необходимым зазором Z.

В процессе штамповки, когда пол

зун опускается и перекашивается в направляющих за счет геометрических погрешностей пресса, нижняя половина штампа самоподстраивается по верхней его половине, поворачиваясь в вертикальной плоскости на необходимый уго оЈ вместе с верхней плитой 9 и хвостовиком 7 относительно подпятники 6.

Таким образом, компенсация угловы перекосов ползуна в случае равенства радиуса сферической поверхности хвостовика 7 расстоянию до центра малой головки шатуна происходит только за счет углового поворота хвостовика 7 при неподвижном подпятнике 6. Это значительно уменьшает динамические (инерционные) силы, возникающие в компенсаторе, установленном, на столе пресса так, что при подстройке с большим ускорением перемещается только хвостовик 7, а подпятник 6 остается на месте.

Подпятник 6 смещается на телах 5 качения относительно стола пресса лишь при линейном смещении ползуна в горизонтальной плоскости, что происходит значительно реже его угловых перекосов.

Так как верхняя и нижняя половины штампа соединены направляющими элементами (не показаны), то при любой неточности в направлении движения ползуна, обусловленной геометрическими погрешностями изготовления и сборки пресса, увеличенными за счет износа зазорами в направляющих и упругой деформацией деталей пресса под нагрузкой, нижняя половина штампа соответственно поворачивается на компенсаторе, оставаясь правильно

10

15

20

30

35

25

539079 . 6

сориентированной относительно верхней половины. Совпадение осей верхней и нижней половин штампа с осью ползуна в течение всего хода последнего вниз и вверх обуславливает в момент выполнения технологической операции строго симметричное нагружение направляющих элементов и соосное расположение рабочих элементов (пуансонов и матриц (не показаны).

Таким образом, компенсатор представляет собой механическую следящую самоподстраивающуюся систему с обратной связью по направляющим элементам штампа.

При подстройке нижней половины штампа по верхней половине смещение верхней плиты 9 на величину зазора в направляющих и на упругое раскрытие станины открытого типа (в плоскости, перпендикулярной фронту пресса) происходит без сопротивления упругих накладок 22, которые установлены с зазором Z относительно боковой поверхности верхней плиты 9. Величина момента, изгибающего направляющие элементы во время подстройки половин штампа, определяется только силами трения в подвижных узлах компенсатора и сопротивлением упругого кольца 10. После выборки заз.ора Z, вследствие значительных ускорений деталей компенсатора, возникающих при штамповке на прессе, верхняя плита 9 продолжает по инерции перемещаться дальше, упираясь в упругие накладки 22. При деформации последних возникает постоянно возрастающее противо- действие движению верхней плиты 9, приводящее к ее плавной остановке.

Кроме того, упругие- накладки 22 способствуют эффективному демпфированию (гашению) вредных колебаний подвижных деталей компенсатора вместе с установленным на нем штампом, препятствуя возникновению резонансных явлений, которые снижают точность штамповки и могут привести к разрушению деталей компенсатора. Колебания демпфируются (гасятся) не только в горизонтальной, но и в вертикальной плоскости за счет действия сил трения между упругими накладками 22 и боковой поверхностью верхней плиты 9. Эффективное демпфирование вредных колебаний снижает динамические нагрузки на штамп и ползун пресса, уменьшает ускорения и амплитуду

40

45

50

55

.

инерционных смещений элементов компенсатора.

Следовательно, в процессе штампоки нижняя половина штампа находит свое положение в пространстве за сче связи с верхней половиной и ползуно пресса через направляющие элементы штампа. Подстройка нижней половины под верхнюю на величину зазора в направляющих пресса и упругая деформация его станины происходят без контакта с упругими элементами.

Таким образом, направляющие элементы штампа разгружены от силы сжатия упругих элементов при смещении верхней плиты 9 на величину зазора Z. Упругие накладки 22 предназначены только для остановки подвижных частей компенсатора, по инерции см щающихся на величину, большую зазор Z, гашения динамических нагрузок и демпфирования колебаний штампа и компенсатора.

После окончания штамповки опускают штыри 15, центрируя верхнюю плиту 9 и хвостовик 7 относительно нижней плиты. В таком положение компенсатор готов к транспортировке и хранению на складе штампов.

Технико-экономический эффект обеспечивается благодаря повышения качества штампуемых деталей и стойкости штампа.

Формула изобретения

1, Компенсатор неравномерности на- .гружения штампа вертикальной прессовой установки с кривошипно-шатунным

0

5

079

Q

5

0

8

исполнительным механизмом привода ползуна, содержащий нижнюю плиту с верхней и нижней полостями, смонтированные в верхней полости последовательно друг на друге опорную пластину, тела качения, сопряженные сферическими поверхностями подпятник и полый резьбовой хвостовик с гайкой, размещенной в нижней полости нижней плиты, закрепленную на хвостовике верхнюю плиту, а также упругое кольцо, установленное на торце гайки, отличающийся тем, что, с целью повышения качества штампуемых деталей и стойкости штампа, он снабжен последовательно установленными в направлении сверху вниз между торцом упомянутой нижней полости и упругим кольцом дополнительными телами качения, пятой и дополнительным подпятником, сопряженные поверхности пяты и дополнительного подпятника выполнены сферическими, при этом все упомянутые сферические поверхности очерчены из одного центра, совпадающего с центром нижней головки шатуна при нижнем положении ползуна установки.

2. Компенсатор по п.1, отличающийся тем, что он снаб

жен узлами фиксации верхней плиты относительно нижней плиты, выполненными каждый в виде подпружиненного относительно верхней плиты штыря с коническим концом, а также закрепленной в нижней плите втулки с гнездом по форме упомянутого кольца штыря для размещения последнего.

1539079

В ид А

| название | год | авторы | номер документа |

|---|---|---|---|

| Компенсатор неравномерности нагружения штампа к прессу | 1989 |

|

SU1609710A1 |

| Компенсатор неравномерности нагружения штампов | 1990 |

|

SU1759654A1 |

| Компенсатор неравномерности нагружения штампа | 1989 |

|

SU1710350A1 |

| Компенсатор неравномерности нагружения штампа | 1986 |

|

SU1428593A1 |

| Способ установки штампа на столе вертикального пресса с С-образной станиной | 1988 |

|

SU1590395A1 |

| Устройство для компенсации погрешностей кузнечно-прессового оборудования | 1989 |

|

SU1646896A1 |

| Вертикальный пресс | 1989 |

|

SU1611753A1 |

| Узел крепления штампа к столу пресса | 1986 |

|

SU1371751A1 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| Штамподержатель вертикальной прессовой установки | 1989 |

|

SU1606350A1 |

Изобретение относится к кузнечно-прессовому оборудованию. Цель изобретения - повышение качества штампуемых деталей и стойкости штампа. В процессе штамповки, когда ползун пресса опускается и перекашивается в направляющих, нижняя половина штампа самоподстраивается по верхней его половине, поворачиваясь в вертикальной плоскости на необходимый угол вместе с верхней плитой 8 и хвостовиком 7 относительно подпятника 6. Таким образом, компенсация угловых перекосов ползуна происходит только за счет углового поворота хвостовика 7 при неподвижном подпятнике 6. Подпятник 6 смещается на телах 5 качения относительно стола пресса лишь при линейном смещении ползуна в горизонтальной плоскости. Величина момента, изгибающего направляющие элементы штампа во время подстройки его половин, определяется только силами трения в подвижных узлах компенсатора и сопротивлением упругого кольца 9. При выборке зазора Z вследствие значительных ускорений деталей компенсатора, возникающих при штамповке на прессе, верхняя плита продолжает по инерции перемещаться дальше, упираясь в упругие накладк

В Б

1В

78

3,пп22

Фиг.Ь

Составитель В.Гринберг Редактор И.Касарда Техред М.Ходанич Корректор И.Муска

Заказ 185Тираж 511Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Фиг.1

| Компенсатор неравномерности нагружения штампа | 1986 |

|

SU1428593A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1990-01-30—Публикация

1988-04-28—Подача