Изобретение относится к конвейерному оборудованию, а именно к устройствам для улавливания ленты конвейера в случае ее обрыва, и может быть использовано на мощных конвейерах.

Цель изобретения - повышение надежности работы устройства за счет снижения контактных напряжений в ленте.

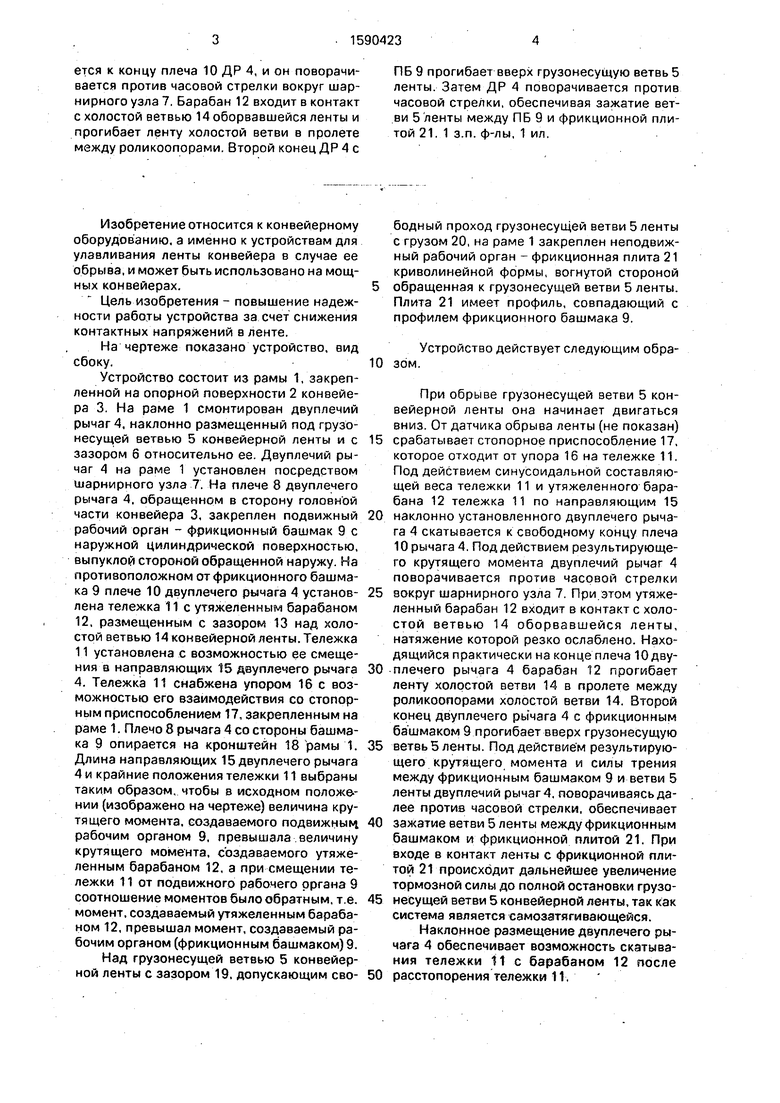

На чертеже показано устройство, вид сбоку.

Устройство состоит из рамы 1, закрепленной на опорной поверхности 2 конвейера 3. На раме 1 смонтирован двуплечий рычаг 4, наклонно размещенный под грузо- несущей ветвью 5 конвейерной ленты и с зазором 6 относительно ее. Двуплечий рычаг 4 на раме 1 установлен посредством шарнирного узла 7. На плече 8 двуплечего рычага 4. обращенном в сторону головной части конвейера 3. закреплен подвижный рабочий орган - фрикционный башмак 9 с наружной цилиндрической поверхностью, выпуклой стороной обращенной наружу. На противоположном от фрикцион кого башмака 9 плече 10 двуплечего рычага 4 установ- лена тележка 11с утяжеленным барабаном 12, размещенным с зазором 13 над холостой ветвью 14 конвейерной ленты. Тележка 11 установлена с возможностью ее смещения а направляющих 15 двуплечего рычага 4. Тележк;а 11 снабжена упором 16 с возможностью его взаимодействия со стопорным приспособлением 17, закрепленным на раме 1. Плечо 8 рычага 4 со стороны башмака 9 опирается на кронштейн 18 рамы 1. Длина направляющих 15 двуплечего рычага 4 и крайние положения тележки 11 выбраны таким образом, чтобы в исходном положе-- нии {изображено на чертеже) величина крутящего момента, создаваемого подвижны1«1 рабочим органом 9, превышала величину крутящего момента, создаваемого утяжеленным барабаном 12, а при смещении тележки 11 от подвижного рабочего органа 9 соотношение моментов было обратным, т.е. момент, создаваемый утяжеленным барабаном 12, превышал момент, создаваемый рабочим органом (фрикционным башмаком) 9.

Над грузонесущей ветвью 5 конвейерной ленты с зазором 19, допускающим сво-

бодный проход грузонесущей ветви 5 ленты с грузом 20, на раме 1 закреплен неподвижный рабочий орган - фрикционная плита 21 криволинейной формы, вогнутой стороной обращенная к грузонесущей ветви 5 ленты. Плита 21 имеет профиль, совпадающий с профилем фрикционного башмака 9.

Устройство действует следующим образом.

При обрыве грузонесущей ветви 5 конвейерной ленты она начинает двигаться вниз. От датчика обрыва ленты (не показан) срабатывает стопорное приспособление 17, которое отходит от упора 16 на тележке 11. Под действием синусоидальной составляющей веса тележки 11 и утяжеленного барабана 12 тележка 11 по направляющим 15 наклонно установленного двуплечего рычага 4 скатывается к свободному концу плеча 10 рычага 4. Под действием результирующего крутящего момента двуплечий рычаг 4 поворачивается против часовой стрелки вокруг шарнирного узла 7. При этом утяжеленный барабан 12 входит в контакт с холостой ветвью 14 оборвавшейся ленты, натяжение которой резко ослаблено. Находящийся практически на конце плеча 10 двуплечего рычага 4 барабан t2 прогибает ленту холостой ветви 14 в пролете между роликоопорами холостой ветви 14. Второй конец двуплечего ры чага 4 с фрикционным башмаком 9 прогибает вверх грузонесущую ветвь 5 ленты. Под действием результирующего крутящего момента и силы трения между фрикционным башмаком 9 и ветви 5 ленты двуплечий рычаг 4, поворачиваясь далее против часовой стрелки, обеспечивает зажатие ветви 5 ленты между фрикционным башмаком и фрикционной плитой 21. При входе в контакт ленты с фрикционной плитой 21 происходит дальнейшее увеличение тормозной силы до полной остановки грузонесущей ветви Б конвейерной ленты, так как система является самозатягивающейся.

Наклонное размещение двуплечего рычага 4 обеспечивает возможность скатывания тележки tt с барабаном 12 после расстопорения тележки 11.

Размещение утяжеленного барабана 12, выполняющего функцию противовеса, на тележке позволяет изменять знак и величину результирующего крутящего момента, приложенного к двуплечему рычагу 4 в нерабочем (исходном) и рабочем состоянии. А это позволяет значительно уменьшить величину усилия, потребного для расстопорения системы при обрыве ленты и повысить благодаря этому надежность этой операции. Кроме того, обеспечивается также необходимая величина рабочего крутящего момента, потребного для надежного первоначального поджатия фрикционного башмака 9 к грузонесущей ветви 5 ленты при обрыве последней.

Размещением утяжеленного барабана 12 с зазором над холостой ветвью 14 ленты исключается износ барабана 12 при нор- мальной работе ленточного конвейера. Опи- рание плеча 8 со стороны подвижного рабочего органа - фрикционного башмака 9 накронд|тейн 18 позволяет уменьшить массу (вес) утяжеленного барабана 12 и снизить усилие растормаживания тележки 11 стопорным приспособлением 17.

Выбор длины направляющих 15 двуплечего рычага 4 и крайних положений тележки 11 с барабаном 12 из условия изменения знака и величины результирующего крутящего момента в исходном положении (при нормальной работе конвейера) и в момент обрыва ленты позволяет уменьшить нагрузки на стопорное устройство, снизить метал- лоемкость устройства и повысить надежность его работы.

5

0 5

0

Формула изобретения 1. Устройство для улавливания ленты конвейера в случае ее обрыва, включающее раму, шарнирно закрепленный на раме, с возможностью поворота в вертикальной плоскости двуплечий рычаг, на одном плече которого размещен профилированный башмак, а на другом - передвижной контргруз. и закрепленный на раме рабочий орган, расположенный с зазором над грузонесущей ветвью ленты, о т л и ч а ющ е е с я тем, что, с целью повышения надежное™ его работы за счет снижения контактных напряжений в ленте, оно снабжено кронштейном и стопорным приспособлением, плечо рычага для установки контргруза выполнено с направляющими, а контргруз размещен в направляющих с возможностью перемещения вдоль последних и выполнен в виде тележки с упором и барабаном, при этом упор установлен с возможностью взаимодействия со стопорным приспособлением, а плечо рычага для крепления профилированного башмака установлено с возможностью опоры на кронштейн, причем профилированный башмак и контргруз расположены с возможностью образования зазора относительно верхней и нижней ветвей ленты соответственно.

2. Устройство поп.1,отличающее- с я тем, что рабочий орган, расположенный с зазором над грузонесущей ветвью ленты, выполнен е виде фрикционной плиты криволинейной формы, которая установлена с возможностью взаимодействия с фрикционным башмаком по всей своей поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для улавливания ленты конвейера в случае ее обрыва | 1987 |

|

SU1467005A1 |

| ЛОВИТЕЛЬ ЛЕНТЫ КОНВЕЙЕРА | 1991 |

|

RU2030345C1 |

| НАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 1997 |

|

RU2130888C1 |

| ТОРМОЗ ДЛЯ НАКЛОННОГО ЛЕНТОЧНОГО КОНВЕЙЕРА | 2008 |

|

RU2402477C2 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ КОНВЕЙЕРНОЙ ЛЕНТЫ В СЛУЧАЕ ЕЕ ОБРЫВА | 1992 |

|

RU2043284C1 |

| ВАКУУМ-ЛОВИТЕЛЬ КОНВЕЙЕРНОЙ ЛЕНТЫ | 1999 |

|

RU2167095C2 |

| ТОРМОЗ ДЛЯ НАКЛОННОГО ЛЕНТОЧНОГО КОНВЕЙЕРА | 2007 |

|

RU2350542C1 |

| НАКЛОННЫЙ КОНВЕЙЕР С ПРИСПОСОБЛЕНИЯМИ ДЛЯ УЛАВЛИВАНИЯ ЛЕНТЫ | 1992 |

|

RU2019481C1 |

| Устройство для промежуточной разгрузки ленточного конвейера | 1988 |

|

SU1553436A1 |

| Устройство для промежуточной разгрузки ленточного конвейера | 1990 |

|

SU1765084A1 |

Изобретение относится к конвейерному оборудованию, а именно к устройствам для улавливания ленты конвейера в случае ее обрыва. Цель - повышение надежности работы устройства за счет снижения контактных напряжений в ленте. Устройство включает раму 1, закрепленную на опорной поверхности 2 конвейера 3. На раме 1 смонтирован двуплечий рычаг (ДР) 4. На одном плече 8 ДР 4 размещен профилированный башмак (ПБ) 9. На другом плече 10 ДР 4 установлен контргруз в виде тележки 11. Последняя имеет упор 16 с возможностью взаимодействия его со стопорным приспособлением 17, закрепленным на раме 1. Плечо 8 со стороны ПБ 9 опирается на кронштейн 18 рамы 1. Тележка 11 установлена на направляющих 15 и имеет барабан 12. При этом тележка 11 и ПБ 9 расположены с возможностью образования зазора относительно верхней и нижней ветвей ленты соответственно. Рабочий орган, расположенный с зазором над грузонесущей ветвью ленты, выполнен в виде фрикционной плиты 21 криволинейной формы, которая установлена с возможностью взаимодействия с ПБ 9 по всей своей поверхности. При обрыве грузонесущей ветви 5 ленты она начинает двигаться вниз. От датчика срабатывает стопорное приспособление 17, которое отходит от упора 16 на тележке 11. Последняя по направляющим 15 наклонно установленного ДР 4 скатывается к концу плеча 10 ДР 4, и он поворачивается против часовой стрелки вокруг шарнирного узла 7. Барабан 12 входит в контакт с холостой ветвью 14 оборвавшейся ленты и прогибает ленту холостой ветви в пролете между роликоопорами. Второй конец ДР 4 с ПБ 9 прогибает вверх грузонесущую ветвь 5 ленты. Затем ДР 4 поворачивается против часовой стрелки, обеспечивая зажатие ветви 5 ленты между ПБ 9 и фрикционной плитой 21. 1 з.п.ф-лы, 1 ил.

| Шахмейстер Л.Г | |||

| и др | |||

| Ловители для наклонных ленточных конвейеров.- М.; ЦНИИЭИУголь | |||

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1990-09-07—Публикация

1988-05-20—Подача