Известны устройства для промежуточной разгрузки ленточного конвейера, включающие установленный на каретке желоб боковой разгрузи, установленные на концах двуплечего рычага оборотные барабаны, огибаемые грузовой ветвью конвейерной ленты с образованием Z-об- разного профиля, привод поворота двуплечего рычага вокруг неподвижной оси.

Недостатком известных устройств является невозможность их выполнения передвижными вдоль става конвейера.

Известно устройство для промежуточной разгрузки ленточного конвейера, включающее поворотный на оси в вертикальной плоскости двуплечий рычаг с разной длиной плеч и с установленными на его концах оборотными барабанами, кинематически связанные с двуплечим рычагом и соединенные между собой тягами роликоопоры. установленные с возможностью взаимодействия с нерабочей стороной грузонесущей ветви

ленты конвейера, желоб боковой разгрузки и упор,

Недостатками устройства являются невозможность разгрузки конвейера в произвольном месте по его длине и достаточно большие габариты (по высоте).

Целью изобретения является расширение технологических возможностей за счет обеспечения разгрузки груза в произвольной точке вдоль тракта ленточного конвейера и снижение габаритов.

Поставленная цель достигается тем, что в устройстве для промежуточной разгрузки ленточного конвейера, включающем поворотный на оси в вертикальной плоскости двуплечий рычаг с разной длиной плеч и с установленными на его концах оборотными барабанами, кинематически связанными с двуплечим рычагом и соединенными между собой тягами роликоопорами, установленными с возможностью взаимодействия с нерабочей стороной грузонесущей ветви

сл

С

4 О СЛ О 00

i4

ленты конвейера, желоб боковой разгрузки и упор, оно снабжено подвижной вдоль продольной оси ленточного конвейера тележкой, на которой смонтирован желоб боковой разгрузки и ось двуплечего рычага, при этом плечи последнего установлены друг относительно друга под тупым углом, вершина которого направлена в исходном положении в сторону от ленты конвейер, а большое плечо - вниз, причем роликоопоры связаны с возможностью образования замкнутого шарнирного четырехзвенника, а упор смонтирован на коротком плече рычага с возможностью его взаимодействия с одной из подвесок.

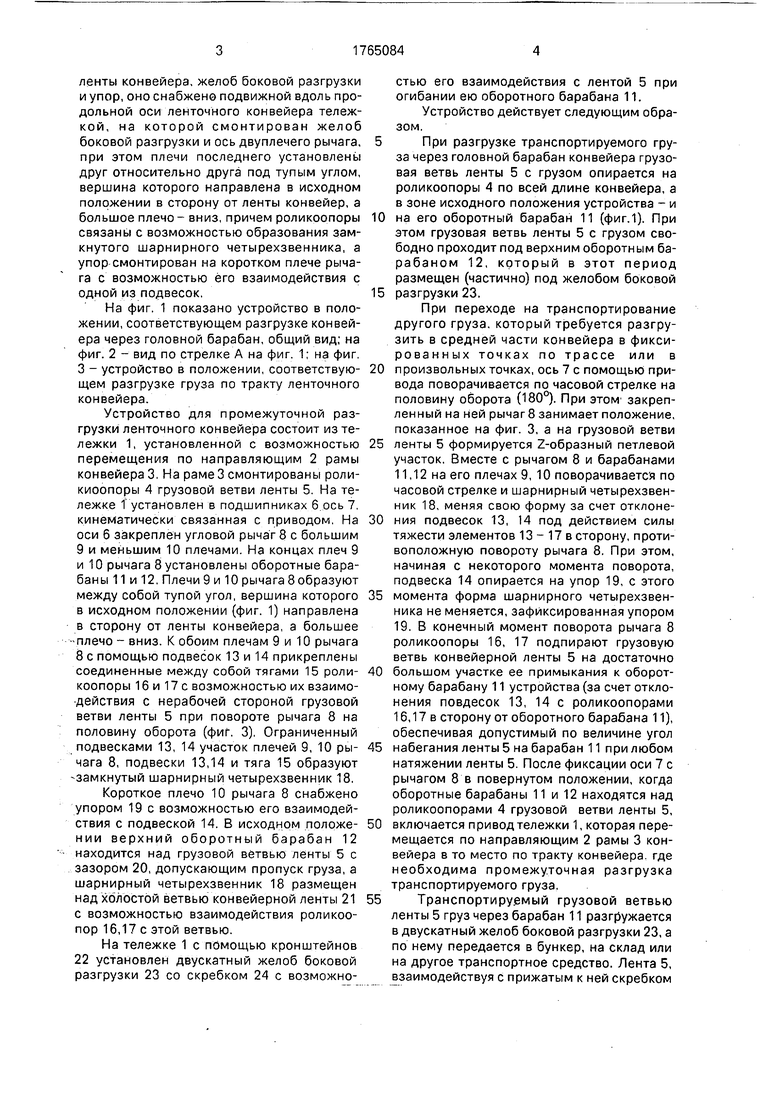

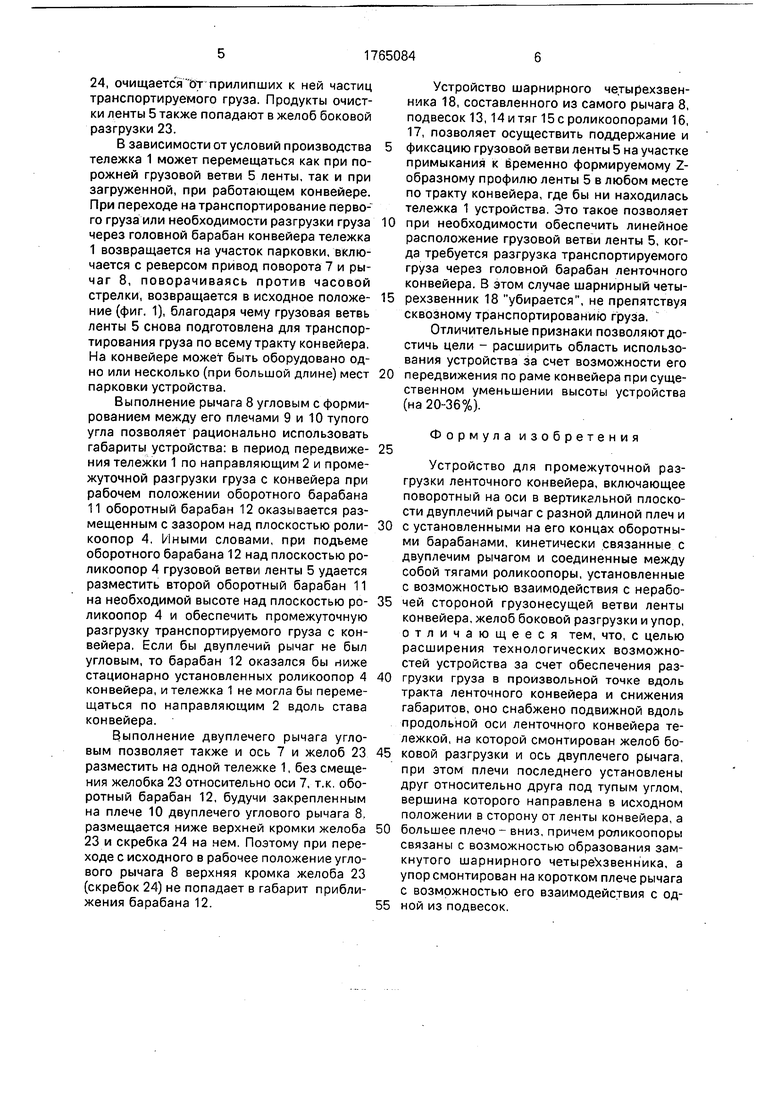

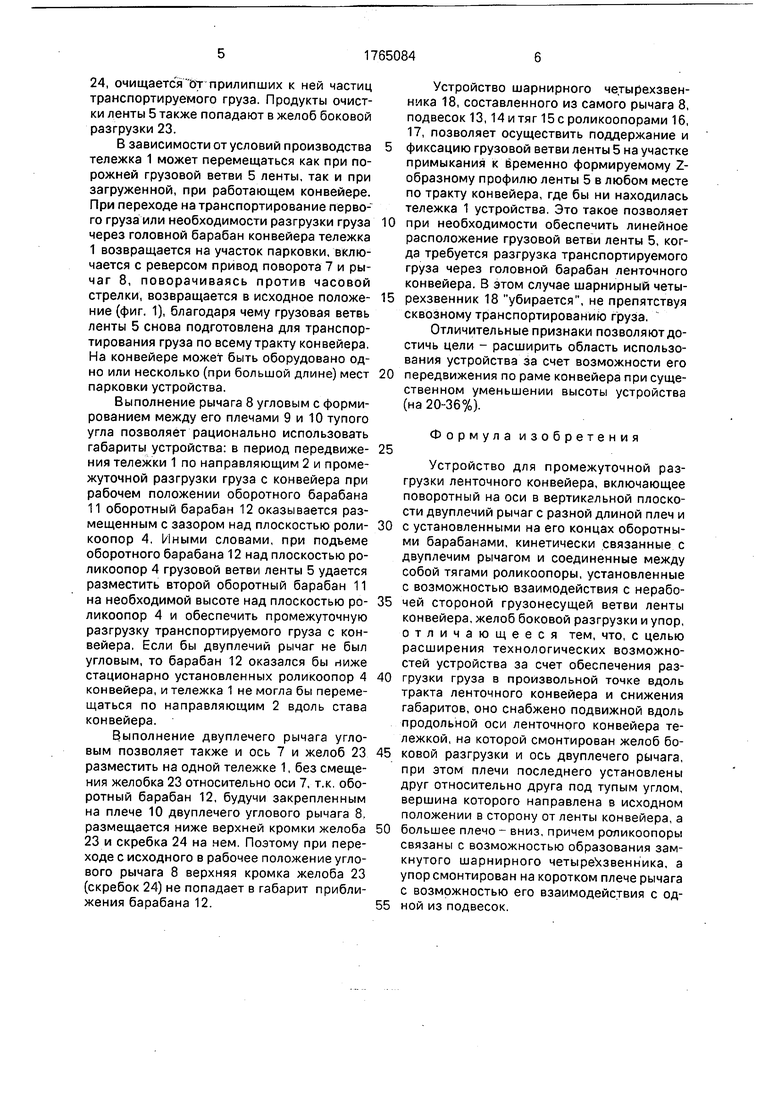

На фиг. 1 показано устройство в положении, соответствующем разгрузке конвейера через головной барабан, общий вид; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг 3 - устройство в положении, соответствую- щем разгрузке груза по тракту ленточного конвейера.

Устройство для промежуточной разгрузки ленточного конвейера состоит из тележки 1, установленной с возможностью перемещения по направляющим 2 рамы конвейера 3. На раме 3 смонтированы роли- киоопоры 4 грузовой ветви ленты 5. На тележке 1 установлен в подшипниках 6 ось 7 кинематически связанная с приводом. На оси 6 закреплен угловой рычаг 8 с большим 9 и меньшим 10 плечами. На концах плеч 9 и 10 рычага 8 установлены оборотные барабаны 11 и 12. Плечи 9 и 10 рычага 8 образуют между собой тупой угол, вершина которого в исходном положении (фиг. 1) направлена в сторону от ленты конвейера, а большее плечо - вниз. К обоим плечам 9 и 10 рычага 8 с помощью подвесок 13 и 14 прикреплены соединенные между собой тягами 15 роли- коопоры 16 и 17с возможностью их взаимодействия с нерабочей стороной грузовой ветви ленты 5 при повороте рычага 8 на половину оборота (фиг. 3). Ограниченный подвесками 13, 14 участок плечей 9, 10 ры- чага 8, подвески 13,14 и тяга 15 образуют -замкнутый шарнирный четырехзвенник 18.

Короткое плечо 10 рычага 8 снабжено упором 19 с возможностью его взаимодействия с подвеской 14. В исходном положе- нии верхний оборотный барабан 12 находится над грузовой ветвью ленты 5 с зазором 20, допускающим пропуск груза, а шарнирный четырехзвенник 18 размещен над холостой ветвью конвейерной ленты 21 с возможностью взаимодействия роликоо- пор 16,17 с этой ветвью.

На тележке 1 с помощью кронштейнов 22 установлен двускатный желоб боковой разгрузки 23 со скребком 24 с возможностью его взаимодействия с лентой 5 при огибании ею оборотного барабана 11.

Устройство действует следующим образом.

При разгрузке транспортируемого груза через головной барабан конвейера грузовая ветвь ленты 5 с грузом опирается на роликоопоры 4 по всей длине конвейера, а в зоне исходного положения устройства - и на его оборотный барабан 11 (фиг.1). При этом грузовая ветвь ленты 5 с грузом свободно проходит под верхним оборотным ба- рабаном 12, который в этот период размещен (частично) под желобом боковой разгрузки 23,

При переходе на транспортирование другого груза, который требуется разгрузить в средней части конвейера в фикси- рованных точках по трассе или в произвольных точках, ось 7 с помощью привода поворачивается по часовой стрелке на половину оборота (180°). При этом закрепленный на ней рычаг 8 занимает положение, показанное на фиг. 3, а на грузовой ветви ленты 5 формируется Z-образный петлевой участок. Вместе с рычагом 8 и барабанами 11,12 на его плечах 9,10 поворачивается по часовой стрелке и шарнирный четырехзвенник 18, меняя свою форму за счет отклонения подвесок 13, 14 под действием силы тяжести элементов 13 - 17 в сторону, противоположную повороту рычага 8. При этом, начиная с некоторого момента поворота, подвеска 14 опирается на упор 19, с этого момента форма шарнирного четырехзвенника не меняется, зафиксированная упором 19. В конечный момент поворота рычага 8 роликоопоры 16, 17 подпирают грузовую ветвь конвейерной ленты 5 на достаточно большом участке ее примыкания к оборотному барабану 11 устройства (за счет отклонения повдесок 13, 14 с роликоопорами 16,17 в сторону от оборотного барабана 11), обеспечивая допустимый по величине угол набегания ленты 5 на барабан 11 при любом натяжении ленты 5. После фиксации оси 7 с рычагом 8 в повернутом положении, когда оборотные барабаны 11 и 12 находятся над роликоопорами 4 грузовой ветви ленты 5, включается привод тележки 1, которая перемещается по направляющим 2 рамы 3 конвейера в то место по тракту конвейера где необходима промежуточная разгрузка транспортируемого груза.

Транспортируемый грузовой ветвью ленты 5 груз через барабан 11 разгружается в двускатный желоб боковой разгрузки 23, а по нему передается в бункер, на склад или на другое транспортное средство. Лента 5, взаимодействуя с прижатым к ней скребком

24, очищается от прилипших к ней частиц транспортируемого груза. Продукты очистки ленты 5 также попадают в желоб боковой разгрузки 23.

В зависимости от условий производства тележка 1 может перемещаться как при порожней грузовой ветви 5 ленты, так и при загруженной, при работающем конвейере. При переходе на транспортирование первого груза или необходимости разгрузки груза через головной барабан конвейера тележка

Iвозвращается на участок парковки, включается с реверсом привод поворота 7 и рычаг 8, поворачиваясь против часовой стрелки, возвращается в исходное положение (фиг. 1), благодаря чему грузовая ветвь ленты 5 снова подготовлена для транспортирования груза по всему тракту конвейера. На конвейере может быть оборудовано одно или несколько (при большой длине) мест парковки устройства.

Выполнение рычага 8 угловым с формированием между его плечами 9 и 10 тупого угла позволяет рационально использовать габариты устройства: в период передвижения тележки 1 по направляющим 2 и промежуточной разгрузки груза с конвейера при рабочем положении оборотного барабана

IIоборотный барабан 12 оказывается размещенным с зазором над плоскостью роли- коопор 4. Иными словами, при подъеме оборотного барабана 12 над плоскостью ро- ликоопор 4 грузовой ветви ленты 5 удается разместить второй оборотный барабан 11 на необходимой высоте над плоскостью ро- ликоопор 4 и обеспечить промежуточную разгрузку транспортируемого груза с конвейера. Если бы двуплечий рычаг не был угловым, то барабан 12 оказался бы ниже стационарно установленных роликоопор 4 конвейера, и тележка 1 не могла бы перемещаться по направляющим 2 вдоль става конвейера.

Выполнение двуплечего рычага угловым позволяет также и ось 7 и желоб 23 разместить на одной тележке 1, без смещения желобка 23 относительно оси 7, т.к. оборотный барабан 12, будучи закрепленным на плече 10 двуплечего углового рычага 8. размещается ниже верхней кромки желоба 23 и скребка 24 на нем. Поэтому при переходе с исходного в рабочее положение углового рычага 8 верхняя кромка желоба 23 (скребок 24) не попадает в габарит приближения барабана 12.

Устройство шарнирного четырехзвен- ника 18, составленного из самого рычага 8, подвесок 13,14 и тяг 15сроликоопорами 16, 17, позволяет осуществить поддержание и

фиксацию грузовой ветви ленты 5 на участке примыкания к временно формируемому Z- образному профилю ленты 5 в любом месте по тракту конвейера, где бы ни находилась тележка 1 устройства. Это такое позволяет

при необходимости обеспечить линейное расположение грузовой ветви ленты 5, когда требуется разгрузка транспортируемого груза через головной барабан ленточного конвейера. В этом случае шарнирный четырехзвенник 18 убирается, не препятствуя сквозному транспортированию груза.

Отличительные признаки позволяют достичь цели - расширить область использования устройства за счет возможности его

передвижения по раме конвейера при существенном уменьшении высоты устройства (на 20-36%).

25

Формула изобретения

Устройство для промежуточной разгрузки ленточного конвейера, включающее поворотный на оси в вертикальной плоскости двуплечий рычаг с разной длиной плеч и

с установленными на его концах оборотными барабанами, кинетически связанные с двуплечим рычагом и соединенные между собой тягами роликоопоры, установленные с возможностью взаимодействия с нерабочей стороной грузонесущей ветви ленты конвейера, желоб боковой разгрузки и упор, отличающееся тем, что, с целью расширения технологических возможностей устройства за счет обеспечения разгрузки груза в произвольной точке вдоль тракта ленточного конвейера и снижения габаритов, оно снабжено подвижной вдоль продольной оси ленточного конвейера тележкой, на которой смонтирован желоб боковой разгрузки и ось двуплечего рычага, при этом плечи последнего установлены друг относительно друга под тупым углом, вершина которого направлена в исходном положении в сторону от ленты конвейера, а

большее плечо- вниз, причем роликоопоры связаны с возможностью образования замкнутого шарнирного четыреУзвенника, а упор смонтирован на коротком плече рычага с возможностью его взаимодействия с одной из подвесок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для промежуточной разгрузки ленточного конвейера | 1990 |

|

SU1708719A1 |

| Устройство для промежуточной разгрузки ленточного конвейера | 1986 |

|

SU1431987A1 |

| Устройство для промежуточной разгрузки ленточного конвейера | 1988 |

|

SU1555247A1 |

| Устройство для разгрузки ленточного конвейера | 1988 |

|

SU1564078A1 |

| НАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2005 |

|

RU2279389C1 |

| НАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2005 |

|

RU2279390C1 |

| БРЕМСБЕРГОВЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2005 |

|

RU2281899C1 |

| БРЕМСБЕРГОВЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2005 |

|

RU2279387C1 |

| Передвижной перегружатель ленточного конвейера | 1990 |

|

SU1701613A1 |

| НАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2003 |

|

RU2241651C1 |

Сущность изобретения: на направляющих вдоль тракта ленточного конвейера подвижно установлена тележка. На последней смонтирован желоб боковой разгрузки и ось двуплечего рычага. На большем и меньшем плечах рычага по концам установлены оборотные барабаны. Плечи установлены под тупым углом друг к другу, направленным в исходном положении в сторону от ленты конвейера, а большее плечо-вниз. На меньшем плече смонтирован упор. На плечах шарнирно установлены подвески, последняя из которых контактирует с упором. На концах подвесок установлены роликоопо- ры, связанные между собой тягами с образованием замкнутого шарнирного четырехзвенника и взаимодействующие с нерабочей стороной грузовой ветви ленты. 3 ил.

/////.

Фиг. Г

//

Фиг. 2

78

///.

/////////////////////////////

Фиг.З

2k

| Устройство для промежуточной разгрузки ленточного конвейера | 1988 |

|

SU1553436A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Устройство для перемещения и промежуточной разгрузки | 1989 |

|

SU1682279A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-09-30—Публикация

1990-02-01—Подача