Изобретение относится к массам для изготовления теплоизоляционных покрытий на футеровке устройства для разливки металла.

Цель изобретения - снижени.е объемной массы и улучшение теплоизоляционных свойств при сохранении высокой прочности.

Приготовление, теплоизоляционной массы осуществляется путем смешения спеченного магнезита, хромита, пеко- коксовой мелочи и порошка гипса в лопастном смесителе периодического действия. Загружают периклаз и хромит, перемешивают 3-4 мин, затем добавляют пекококсовую мелочь и гипс и перемешивают еще 4-5 мин. Общее время смепш- вания - не менее 8-9 мин. Введение

связующего в смесь - водного раствора жидкого стекла плотностью 1,15-1,17 г/см осуществляется при торкретировании на выходе из сопла торкретмашины, т.е. непосредственно при нанесении покрытий.

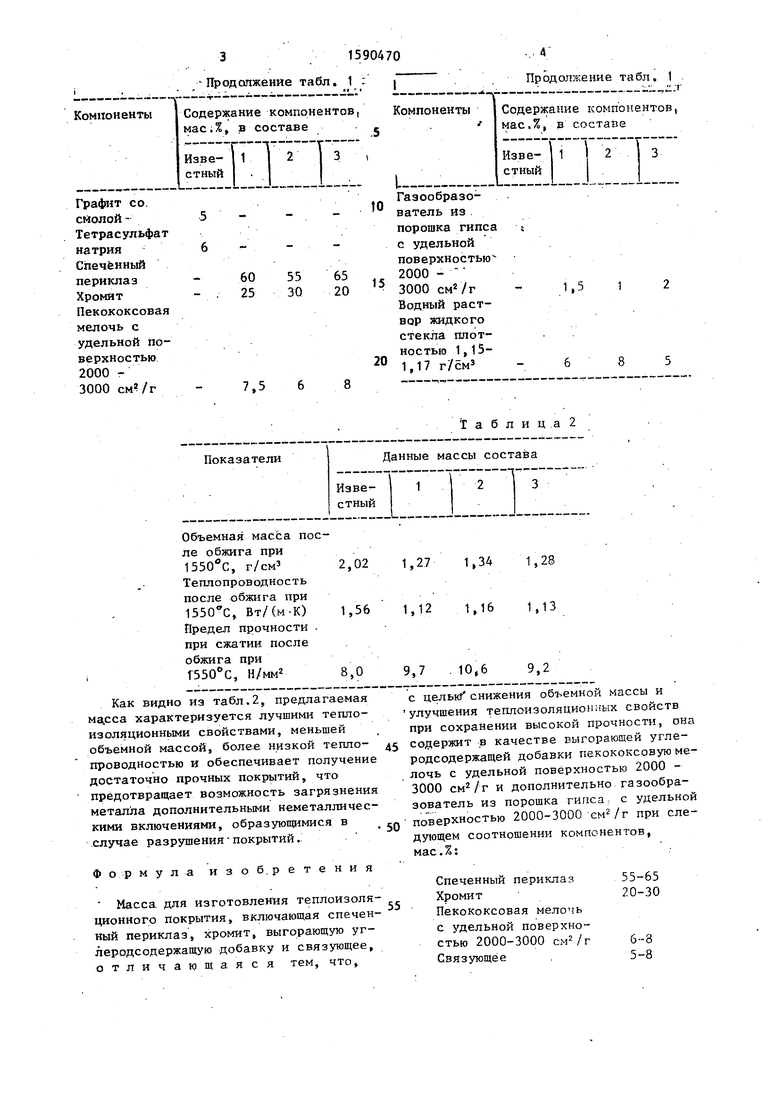

Конкретные составы массы приведе- I ныв табл. 1, а их свойства - в табл.2.

Таблица 1

ел

со о

4

31590470

Продолжение табл. 1 -

... К

Продолжение табл. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ВЫСОКОТЕМПЕРАТУРНОГО МАТЕРИАЛА | 2015 |

|

RU2608093C1 |

| Способ изготовления периклазохромитовых изделий | 1990 |

|

SU1735240A1 |

| СПОСОБ ОБЖИГА КРУПНОГАБАРИТНЫХ ЗАГОТОВОК МЕЛКОЗЕРНИСТОГО ГРАФИТА ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ | 2014 |

|

RU2559966C1 |

| Противопригарное покрытие для литейных форм | 1981 |

|

SU1036431A1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1996 |

|

RU2076849C1 |

| Противопригарное покрытие для литейных форм | 1981 |

|

SU1016038A1 |

| Теплоизоляционное покрытие | 1982 |

|

SU1057163A1 |

| Способ изготовления периклазоуглеродистого огнеупора | 1985 |

|

SU1335552A1 |

| НАПОЛНИТЕЛЬ ФОРМОВОЧНОЙ СМЕСИ | 2010 |

|

RU2414321C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ФОРСТЕРИТОВЫХ ОГНЕУПОРОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2161144C1 |

Изобретение относится к массам для изготовления теплоизоляционного покрытия. Цель изобретения - снижение объемной массы и улучшение теплоизоляционных свойств при сохранении высокой прочности. Масса содержит, мас.%: спеченный периклаз 55-65

хромит 20-30

пенококсовую мелочь с удельной поверхностью 2000-3000 см 2/г 6-8

газообразователь из порошка гипса с удельной поверхностью 2000-3000 см 2/г 1-2 и связующее 5-8. После обжига при 1550°С объемная масса составила 1,27-1,34 г/см 3, теплопроводность 1,12-1,16 Вт/мК, предел прочности при сжатии 9,2-10,6 Н/мм 2. 2 табл.

Компоненты

Содержание компонентов мас;%, в составе

ИЗБ е- 11

стный

2

5 6

60 25

55 30

65 20

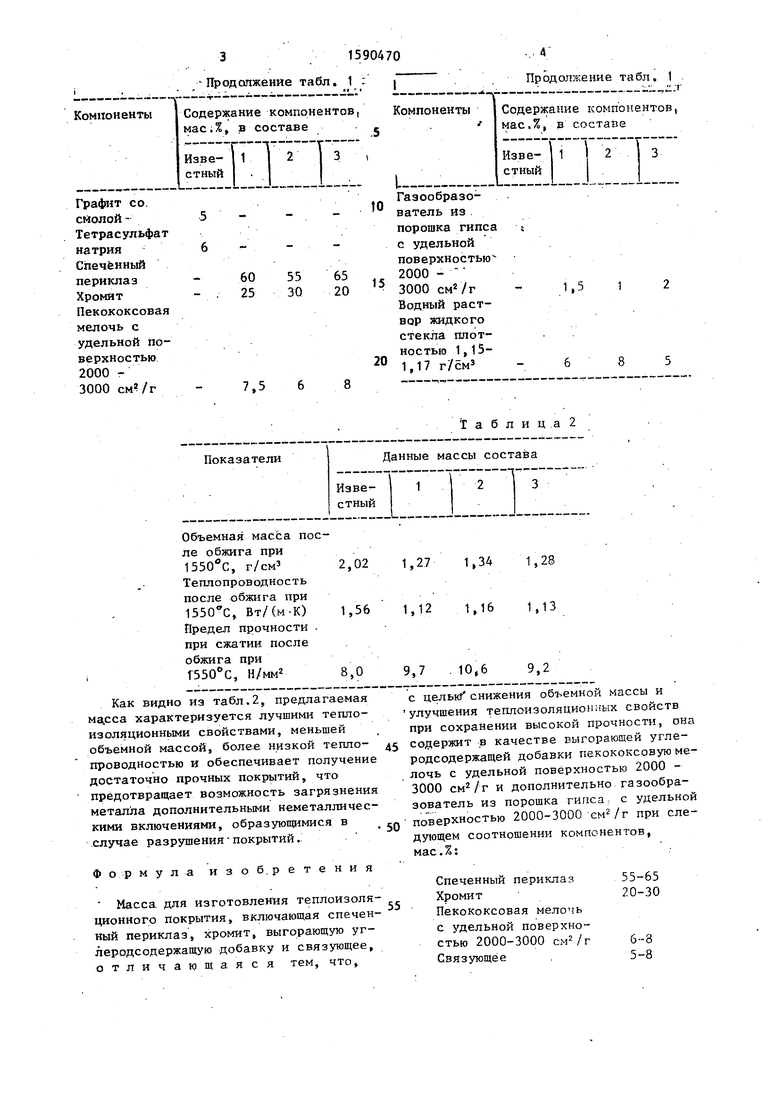

Объемная масса после обжига при 1550 С, г/смз Теплопроводность после обжига при 1550 С, Вт/См-К) Предел прочности - при сжатии после обжига при f550 c, Н/мм2

Как видно из табл.2., предлагаемая ма.сса характеризуется лучшими теплоизоляционными свойствами, меньшей объемной массой, более низкой теплопроводностью и обеспечивает получение достаточно прочных покрытий, что предотвращает возможность загрязнения металла дополнительными неметаллическими включениями, образуюпщмися в случае разрушения-покрытий.

Формула изоб.ретения

Масса для изготовления теплоизоляционного покрытия, включающая спеченный периклаз, хромит, выгорающую уг- леродсодержащую добавку и связующее, отличающаяся тем, что.

Содержание компоиентов, мас.%, в составе

Изве- 1 1 I 2 I 3 стный

Газообразо- ватель из. порошка гипса с удельной поверхностью 2000 - 3000 Водный раствор жидкого стекла плотностью 1,15- 1,17 г/см

t а б л и ц а 2

1,27 1,34 1,28

1,12 1,16 1.13

9,7 . 10,6

9,2

с цельк снижения объемной массы и улучшения теплоизоляционных свойств при сохранении высокой прочности, она содержит в качестве выгорающей угле- родсодержащей добавки пекококсовую мелочь с удельной поверхностью 2000 - 3000 и дополнительно газообра зователь из порошка гипса, с удельной поверхностью 2000-3000 при следующем соотношении компонентов, мас.%:

5

Спеченный периклаз Хромит

Пекококсовая мелочь с удельной поверхностью 2000-3000 Связующее

55-65 20-30

6-8 5-8

Газообразователь из порошка гипса с удеяьной поверхностью 2000-3000

1-2

Авторы

Даты

1990-09-07—Публикация

1988-10-11—Подача