Изобретение относится к огнезтор- ной промышленности и может быть использовано в черной и цветной металлургии для изготовления футеровок тепловых агрегатов, например конвертеров, электросталёплавильных печей и другихо

Цель изобретения - повышение стойкости огнеупора в службе за счет снижения степени выгорания углерода

Графитовая спель представляет собой отход производстваJ образующийся, например, при переливе чугуна, вследствие его охлаждения и выделе- ния растворенного в нем углерода, в виде чешуек графита совместно с частицами чугуна и шлакао Химический состав графитовой спели следующий,%: углерод в виде графита 50-80, железо и его различные оксиды до 30; диоксид кремния 3-5; оксиды кальция и примеси марганца, никеля и хрома 1-5. По фазовому составу графитовая спель представляет собой сросток частиц графита с включениями железа, его различных оксидов, микрочастиц шлака, представленного сростком стекла и минералов группы мелилита.о

Механизм формирования периклазо- углеродистого огнеупора предлагаемого состава заключается в смачивании смолой графитовой спели, полимеризации cMOHiji при низких температуЕ ах и образования тем самым прочного каркаса между зернами периклазового порошка и графитовой спели, С повыше- нием температуры в условиях службы огнеупора до 520-640°С происходит удаление летучих веществ из смолы и периклазового порошка„ Дальнейшее повышение температуры приводит к окилению графитовой спели с образованием оксидов углерода и железа о Первые образуют восстановительную среду, препятствующую дальнейшему окислению графитовой спели, а вторые реагируют с периклазом с образованием высоко- огнеупорных соединений - магнезиовюс тита и магнезиаферрита по реакциям

2С +

2СО + 0

2Ре + Ог --2FeO;

AFeO + Ог -2Fe,

MgO + FeO --MgOFeO

MgO + FejOj- MgO-Fe Oj Реакция образования магнезиовюсти та и магнезиоферрита сопровождается увеличением объема примерно на 7%,

0

5

0

что приводит к уплотнению структуры периклазоуглеродистых изделий, препятствует тем самым диффузии в них кислорода При высоких температурах в изделиях существует восстановительная среда, зерна периклаза связаны высокоогнеупорными магнезиальножеле- зистыми соединениями, препятствующими выгоранию углерода. Сохранение углерода при температуре службы перикла- зоуглеродистого огнеупора за . .счет уплотнения его структуры является основой повышения его стойкости в 5 футеровках тепловых агрегатов, например конвертеров и электросталеплавильных печей.

Преимущество одновременного смешения всех компонентов в одном смесителе заключается в том, что введение графитовой спели совместно с крупнозернистым и тонкомолотым пе- риклазовым порошком, а также со смолой приводит к одновременному покрытию зерен всех компонентов и частиц смолы графитовой спельЮс Это обуславливает уменьшение коэффициента внутреннего трения одновременно всех зерен, что при водит к повышению пластичности и гомогенности массыо

Периклазоуглеродистый огнеупор получают следующим образом.

Все компоненты дозируют и одновременно смешивают в одном смесителе в течение 5-15 мин„

Полученную массу подают на формование изделий методами прессования, трамбования или вибрации при температуре не более 120°С. Изделия без сушки или после сушки в восстановительной среде при 170-300 С {в течение 1-2 сут) отгруя;ают потребителям. Изделия без сушки имеют достаточные прочность и плотность Поэто- 5 му целесообразность сушки изделий определяется только отсутствием условий коксования футеровок тепловых агрегатов из периклазоуглеродистых огнеупоров. Например, для конвертеров и сталеразливочных ковшей сушить периклазоуглеродистые огнеупоры нецелесообразно ввиду наличия условий для их коксования, в электросталеплавильных печах возможно организовать их коксование, а для сводов и ,. стен мартеновских печей, нагревательных плит необходимо использовать периклазоуглеродистые огнеупоры только после их сушки

5

0

0

5

В качестве периклазового порошка можно использовать плавленый перик- лаз, его недоплав (корку) и периклазо- известковые порошки, соответствующие ГОСТу. Смолы можно использовать раз-, личного вида; каменноугольные, нефтяные, фенолформальдегидные и др.

Для изготовления контрольных образцов по предлагаемому способу и из- ю лазоуглеродистых образцов приготовляпрессуют образцы высотой и диаметром по 50 мм при удельном давлении 1 25 МБа Образцы обжигают при 1600°С (5 ч выдержки) в воздушной среде и аналогично примеру 1 определяют степень выгорания углерода

П р и м tl р 3. Массу для периквестному используют спеченный пе- риклазовый порошок фракций 3,0 - 1,0 мм и менее 0,06 мм, изготовляемых и применяемых для производства периклазовых, периклазохромитовых и хромитопериклазовых изделий, раствор сульфитно-спиртовой барды (лигно- сульфонатная смола) пл. 1,22 г/см , чешуйчатый графит, каменноугольную

ют одновременным смешением следующих, компонентов, мас.%: спеченньй перик- лазовый порошок фракции 3-1 м и менее 0,06 мм 94 графитовая опель 3, 15 каменноугольная смола 3 в одном смесителе 10-15 мин. Из этой массы прессуют образцы высотой и диаметром по 50 мм при удельном давлении 125 ffla. Образцы обжигают при 1600 С (5 ч выпрепарированную смолу коксохимическо- 20 держки) в воздушной среде и аналогич25

30

3

го производства, соответствующую ТУ, фенолформальдегидную смолу - жидкий бакелит, алюмофосфат и графитовую спель конвертерного цеха.

Пример 1 (известный). Массу для периклазоуглеродистых образцов приготовляют последовательным смешением 60 мас.% спеченного периклазового порошка фракции 3-1 мм с 3 мас.% связки (линосульфонатная смола и алюмофосфат 1:1) в течение 3-5 мин, добавляют 5 мас.% графита, смешивают 3-5 мин, добавляют 32 масД тонкомолотого периклазового порошка фракции менее 0,06 мм. Массу перемешивают 3-5 мин и из этой массы прессуют образцы высотой и диаметром по 50 мм при удельном давлении 125 МПа. Образцы обжигают при 1600 С (5 ч выдержки) в воздушной среде и по величине потери массы до и после обжига определяют степень выгорания углерода:

Дт uC/S

где дmс степень выгорания углерода, мг/см ;

ДС - уменьшение массы углерода

после обжига, мг;

S - площадь выгорания, см .

Пример 2 (контрольная шихта) Массу для периклазоуглеродистых об- Способ изготовления периклазоугле- разцов приготовляют одновременным сме- родистого огнеупора путем дозирова- шением следуюищх компонентов, мас.%: ния, смешивания периклазового порош- спеченный периклазовый порошок фрак- , gg ка, графитсодержащего компонента и ции 3-1 мм и менее 0,06 хм 79jчешуйчатый графит 15; каменноугольная смола 6, одновременно в одном смесителе

но примеру 1 определяют степень выгорания углерода.

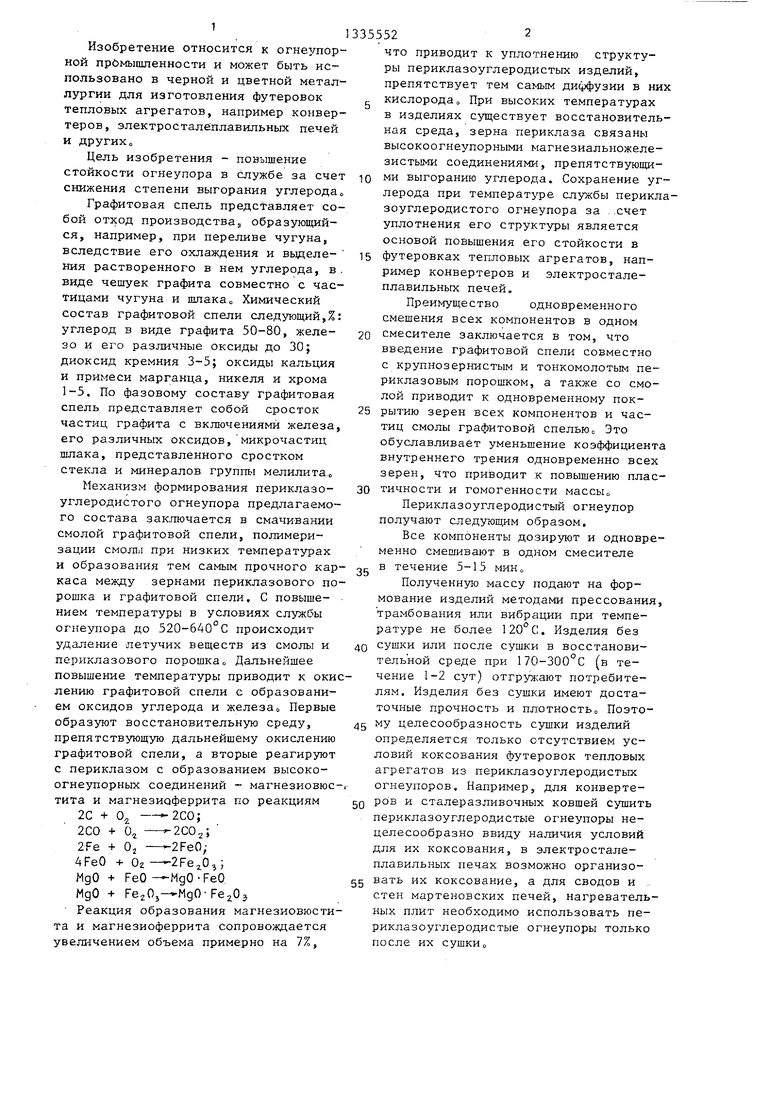

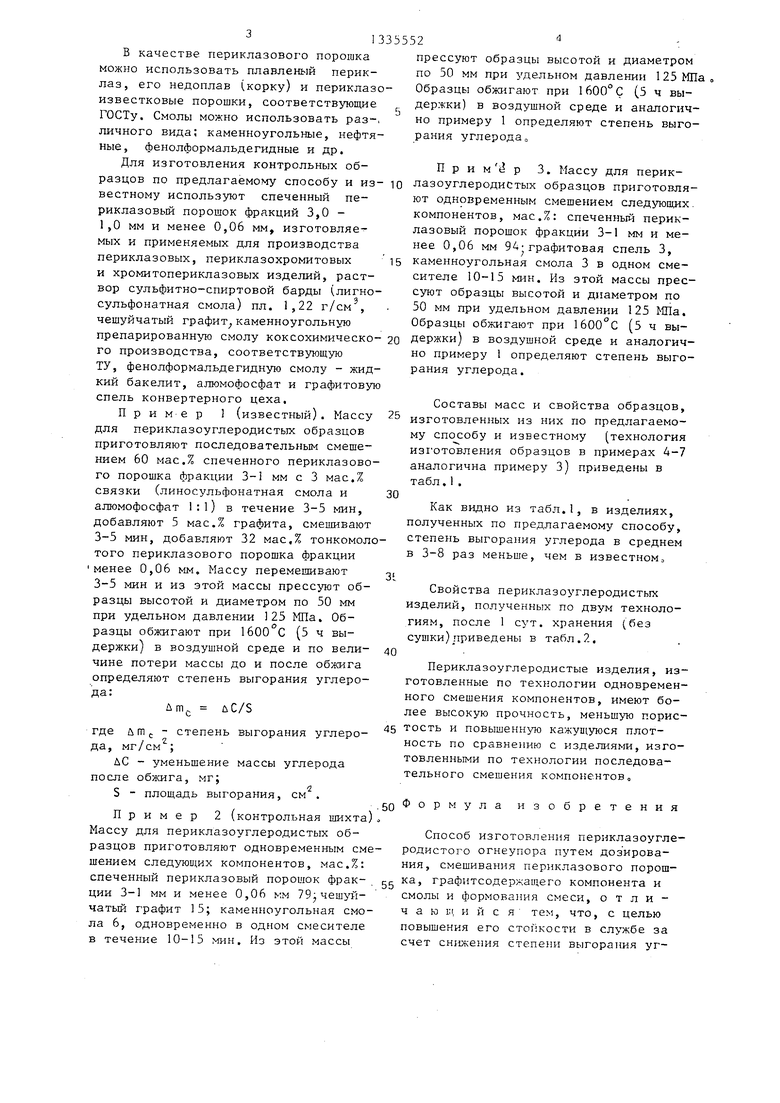

Составы масс и свойства образцов, изготовленных из них по предлагаемому способу и известному технология изг ото вления образцов в примерах А-7 аналогична примеру 3) приведены в табл. 1 .

Как видно из табл.1, в изделиях, полученных по предлагаемому способу, степень выгорания углерода в среднем в 3-8 раз меньше, чем в известномо

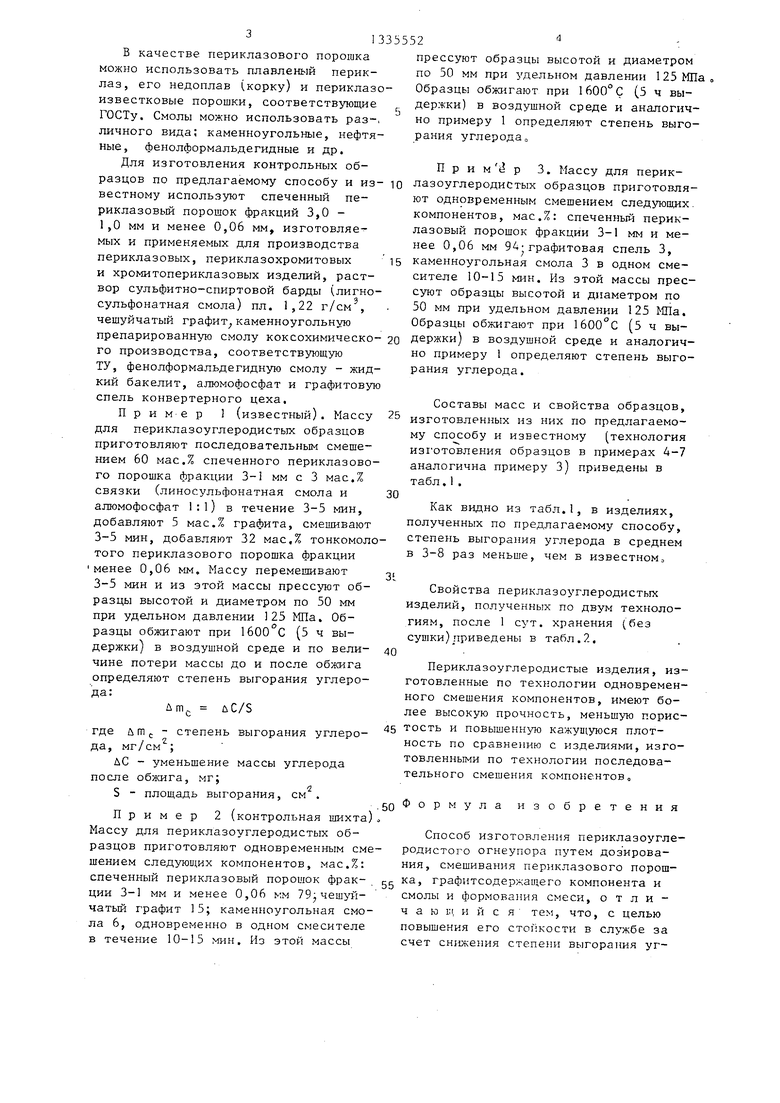

Свойства периклазоуглеродистых изделий, полученных по двум технологиям, после 1 сут. хранения (без сушки)приведены в табл.2.

40

Периклазоуглеродистые изделия, изготовленные по технологии одновременного смешения компонентов, имеют более высокую прочность, меньшую порис45 тость и повышенную кажущуюся плотность по сравнению с изделиями, изготовленными по технологии последовательного смешения компонентов,

,оФормупа изобретения

смолы и формования смеси, о т л и повышения его стойкости в службе за счет снижения степени выгорания угтечение 10-15 мин. Из этой массы

лазоуглеродистых образцов приготовляпрессуют образцы высотой и диаметром по 50 мм при удельном давлении 1 25 МБа Образцы обжигают при 1600°С (5 ч выдержки) в воздушной среде и аналогично примеру 1 определяют степень выгорания углерода

П р и м tl р 3. Массу для перикют одновременным смешением следующих, компонентов, мас.%: спеченньй перик- лазовый порошок фракции 3-1 м и менее 0,06 мм 94 графитовая опель 3, каменноугольная смола 3 в одном смесителе 10-15 мин. Из этой массы прессуют образцы высотой и диаметром по 50 мм при удельном давлении 125 ffla. Образцы обжигают при 1600 С (5 ч выдержки) в воздушной среде и аналогич

но примеру 1 определяют степень выгорания углерода.

Составы масс и свойства образцов, изготовленных из них по предлагаемому способу и известному технология изг ото вления образцов в примерах А-7 аналогична примеру 3) приведены в табл. 1 .

Как видно из табл.1, в изделиях, полученных по предлагаемому способу, степень выгорания углерода в среднем в 3-8 раз меньше, чем в известномо

Свойства периклазоуглеродистых изделий, полученных по двум технологиям, после 1 сут. хранения (без сушки)приведены в табл.2.

Способ изготовления периклазоугле- родистого огнеупора путем дозирова- ния, смешивания периклазового порош- gg ка, графитсодержащего компонента и

40

Периклазоуглеродистые изделия, изготовленные по технологии одновременного смешения компонентов, имеют более высокую прочность, меньшую порис45 тость и повышенную кажущуюся плотность по сравнению с изделиями, изготовленными по технологии последовательного смешения компонентов,

,оФормупа изобретения

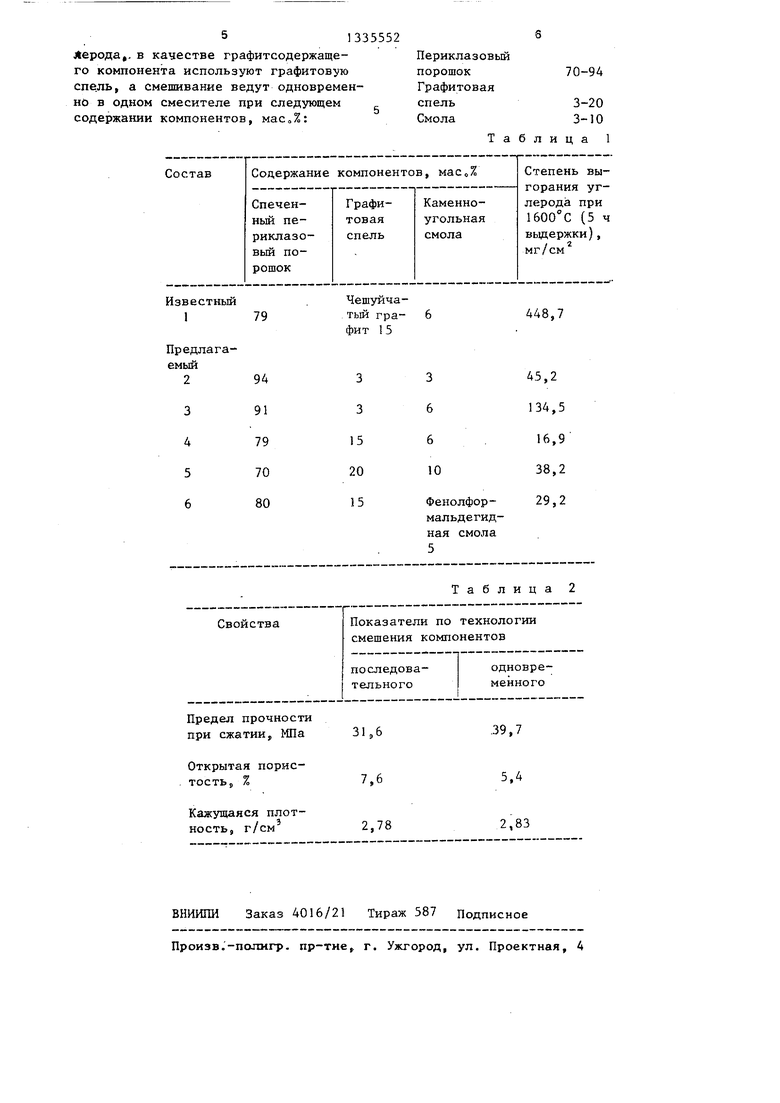

Способ изготовления периклазоугле родистого огнеупора путем дозирова- ния, смешивания периклазового порош- ка, графитсодержащего компонента и

смолы и формования смеси, о т л и Способ изготовления периклазоугле родистого огнеупора путем дозирова- ния, смешивания периклазового порош- ка, графитсодержащего компонента и

повышения его стойкости в службе за счет снижения степени выгорания уг51335552

Лерода,. в качестве графитсодержаще- го компонента используют графитовую спель, а смепшвание ведут одновременно в одном смесителе при следующем содержании компонентов, масо%:

Состав

Содержание компонентов, мас„%

Спечен- ньй пе- риклазо- вый порошок

Известный 1

Предлагаемый 2

3 4 5 6

Таблица 2

Свойства Показатели по технологии смешения компонентов

- - -.- 1.-«--- в...«.- -. - -.. - -

последова- одновре- тельного менного

Предел прочности

при сжатии, МПа 31 ,,6.39,7

Открытая порис- . тость, %7,65,4

Кажущаяся плотность, г/см 2,782,83

ВНИИПИ Заказ 4016/21 Тираж 587 Подписное Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, А

й

а

70-94

3-20 3-10 блица 1

тов, мас„%

Каменноугольнаясмола

Степень выгорания углерода при 1600°С (5 ч выдержки), мг/см

йча- гра- 6 1 5

3 6 6 10

Фенолфор- мальдегид- ная смола 5

448,7

45,2

134,5

16,9

38,2

29,2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления периклазоуглеродистого огнеупора | 1988 |

|

SU1531398A1 |

| ШПИНЕЛЬНО-ПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2148049C1 |

| Периклазоуглеродистый огнеупор | 1985 |

|

SU1597353A1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1997 |

|

RU2108311C1 |

| ШПИНЕЛЬНОПЕРЕКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1996 |

|

RU2068823C1 |

| Способ изготовления огнеупоров | 1990 |

|

SU1794069A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОУГЛЕРОДИСТЫХ ОГНЕУПОРОВ | 1997 |

|

RU2114799C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРНОЙ МАССЫ | 1998 |

|

RU2151125C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНОГО УГЛЕРОДСОДЕРЖАЩЕГО ОГНЕУПОРА | 2000 |

|

RU2166488C1 |

| ОГНЕУПОРНАЯ МАССА | 2010 |

|

RU2445290C1 |

Изобретение относится к способам изготовления периклазоуглеродис- тых огнеупоров. Целью изобретения является повышение стойкости огне- упора в службе за счет снижения степени выгорания углерода Огнеупор изготавливают путем дозирования и смешивания периклазового порошка, графитовой спели и смолы одновременно в одном смесителе Степень выгорания углерода составляет 16,9 - 134,5 мг/см при вьщержке при 600 С в тече-i ние 5 ч„ 2 табЛо

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Огнеупорная масса для изготовления безобжиговых сталеразливочных станков | 1970 |

|

SU510456A1 |

Авторы

Даты

1987-09-07—Публикация

1985-10-05—Подача