ния экономических затрат, диспергаторы расположены во входных участках секций, диаметр трубы выходного участка каждой секции больше диаметра входного участка и меньше диаметра центрального участка, при этом выходной конец входного участка соединен с входом центрального участка посредством диффузора, а выход центрального участка связан посредством конфузора с поворотным коленом.

2.Реактор по п. 1,отличающийся тем, что соотношение проходных сечений входных, центральных цл выходных участков труб составляет соответственно 1:{3- 20):(100-1000).

3.Реактор по п. 1,отличающийся тем, что диспергаторы выполнены в виде установленных по оси труб стержней, образующих с внутренней поверхностью труб кольцевой зазор.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ | 2002 |

|

RU2211994C1 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ НЕФТИ | 2011 |

|

RU2448151C1 |

| Турбулентный смеситель-реактор | 2019 |

|

RU2717031C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНПРОПИЛЕНОВЫХ СОПОЛИМЕРОВ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141871C1 |

| СПОСОБ ОБЕССОЛИВАНИЯ ГАЗОКОНДЕНСАТОВ | 2011 |

|

RU2473667C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ, СТАТИЧЕСКОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО ДЛЯ ЭМУЛЬГИРОВАНИЯ И ГИДРОДИНАМИЧЕСКОЕ МНОГОСЕКЦИОННОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО ГОМОГЕНИЗАЦИИ ЭМУЛЬСИИ | 2001 |

|

RU2202406C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2-БРОМ-4,6-ДИНИТРОАНИЛИНА | 1988 |

|

RU2007385C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА МОТОРНЫХ ТОПЛИВ И БЛОК ПОДАЧИ СЕРНОЙ КИСЛОТЫ | 1997 |

|

RU2129042C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2175659C1 |

| Устройство для очистки газов | 1990 |

|

SU1784260A1 |

Цель изобретения - повышение эффективности работы и снижения экономических затрат. Реактор содержит замеевик, каждая секция которого выполнена из двух вертикальных труб, соединенных поворотными коленами, и включает входной, центральный и выходной участки, диспергаторы и патрубки ввода и вывода компонентов и продуктов реакции. Соотношение проходных сечений входных, центральных и выходных участков труб составляет соответственно 1:(3-20):(100-1000). Диспергаторы выполнены в виде установленных по оси труб стержней, образующих с внутренней поверхностью труб кольцевой зазор. 2 з.п. ф-лы, 2 ил.

Изобретение относится к химическому машиностроению, предназначено для осуществления химических реакций в жидко- фазных дисперсных системах и может быть использовано, например, в производствах нитроанилиновГ2,4-динитроанилина,2-нит- роанилина, 4-нитроанилина и др.)Известен трубчатый реактор, выполненный в виде концентрически расположенных змеевиков, котррые размещены в цилиндрической емкости 1.

Недостатком данного реактора является низкая эффективность процесса и громоздкость аппаратуры.

Наиболее близким к изобретению является реактор для окисления нефтяных остатков, выполненный в виде трубчатого змеевика, составленного из прямых труб и поворотных колен 2. Для повышения эф- фeктивнocJи работы на системах жидкость- газ внутри труб установлены кольца и серповидные полукольца.

Недостаток данного реактора заклнэча- ется в его низкой эффективности, которая связана с. выполнением реактора из труб постоянного проходного сечения. Медленно протекающие жидкофазные химические реакции (несколько минут) требуют одновременного выполнения двух взаимоисключающих условий: создания реакционного объема, в котором должна полностью завершаться реакция, и обеспечения такой скорости движения дисперсной системы (эмульсии) в этом объеме, при которой предотвращается ее расслоение. При большом проходном сечении труб (скорость потока 0.05-0,5 м/с) дисперсные системы расслаиваются, поверхность контакта фаз резко уменьшается, поэтому эффективность процесса также снижается. При малом проходном сечении т|р)уб (скорость потока 5-10 м/с) обеспечиваются наиболее благоприятные условия для получения высокодисперсных систем, а следовательно, и для высокой эффективности протекания процессов тепломассообмена и химических превращений. Однако общая длина такого реактора может остигать нескольких тысяч метров, что оказывается нецелесообразным как конструтивно, так и экономически. Применение же трубчатого реактора, выполненного ви- де концентрических змеевиков, для работы на больших скоростях потоков невозможно из-за возникновения центробежной силы,

способствующей появлению обратного эффекта - расслоения эмульсии.

Цель изобретения - повышение эффективности работы и снижение экономических затрат,

Поставленная цель дотигается тем. что в трубчатом реакторе, содержащем змеевик, каждая секция которого выполнена из двух вертикальных труб, соединенных поворотными коленами, включает входной, центральный и выходной участки, диспергаторы и патрубки ввода и вывода компонентой и продуктов реакции, диспергаторы расположены во входных участках секции, диаметр трубы выходного участка

каждой секции больше диаметра входного участка и меньше диаметра центрального участка, при этом выходной конец входного участка соединен с входом центрального участка посредством диффузора, а выход

центрального участка связан посредством конфузора с поворотным коленом, а также тем, что соотношение проходных сечений входных центральных и выходных участков труб составляет соответственно 1:(320):(100-1000), а диспергаторы выполнены в виде установленных по оси труб стержней, образующих с внутренней поверхностью труб кольцевой зазор,

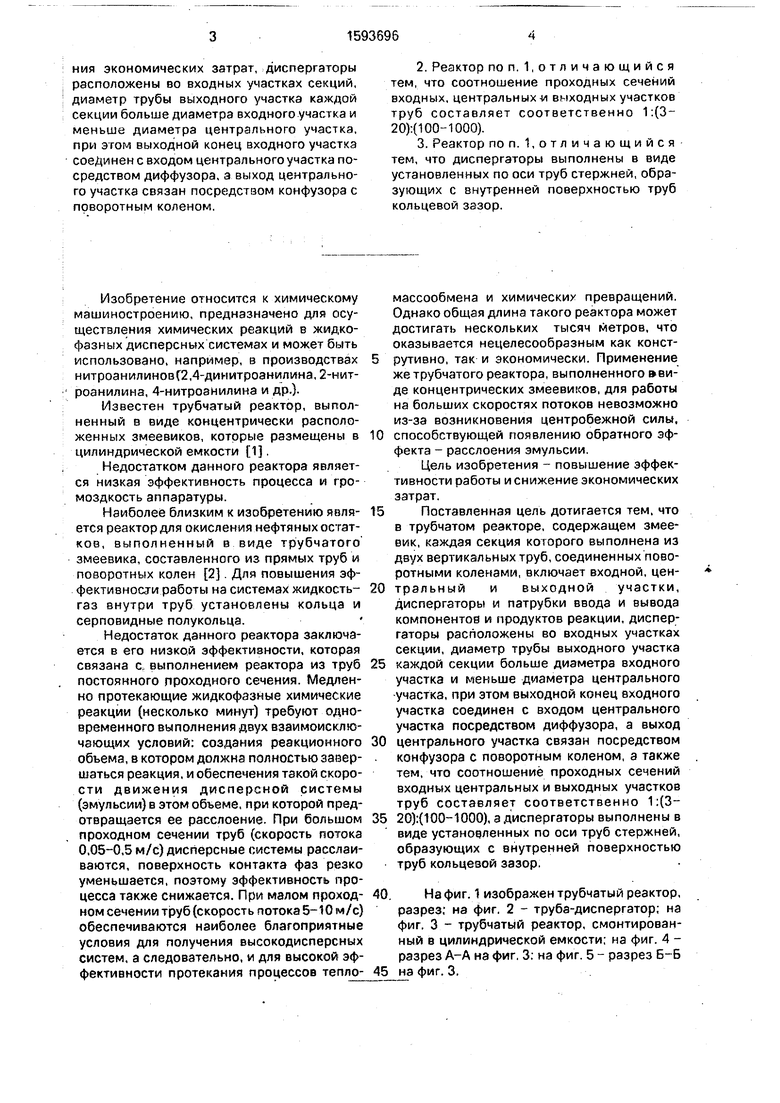

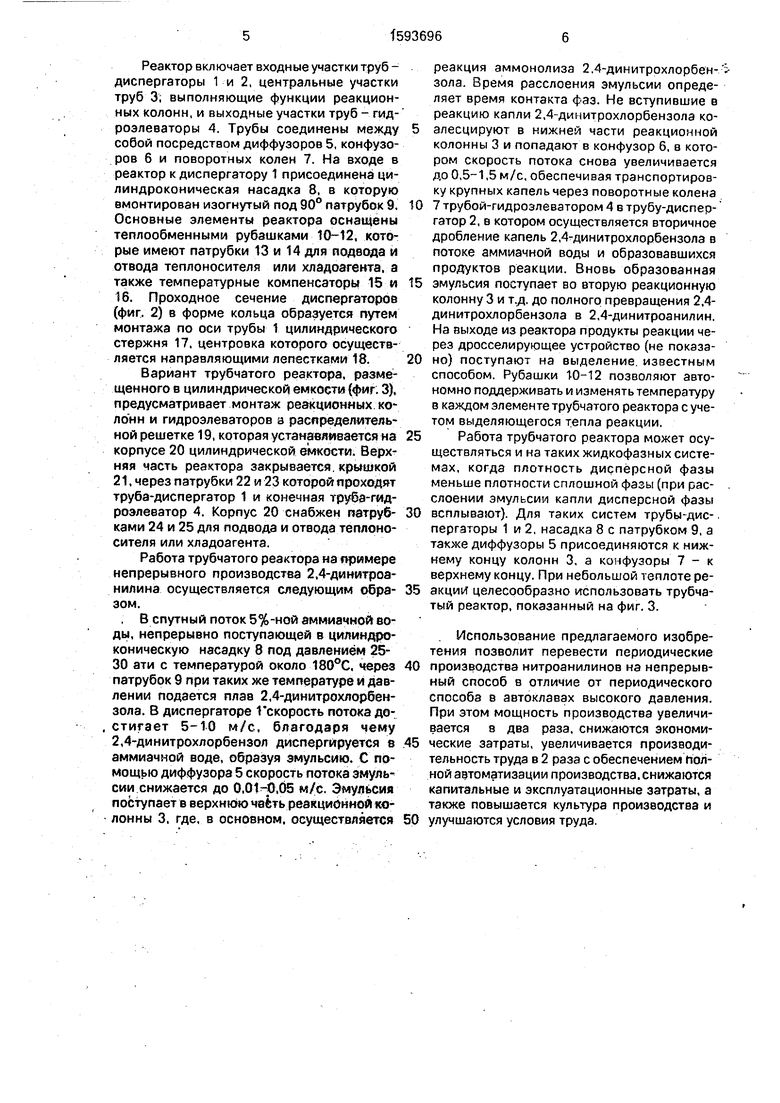

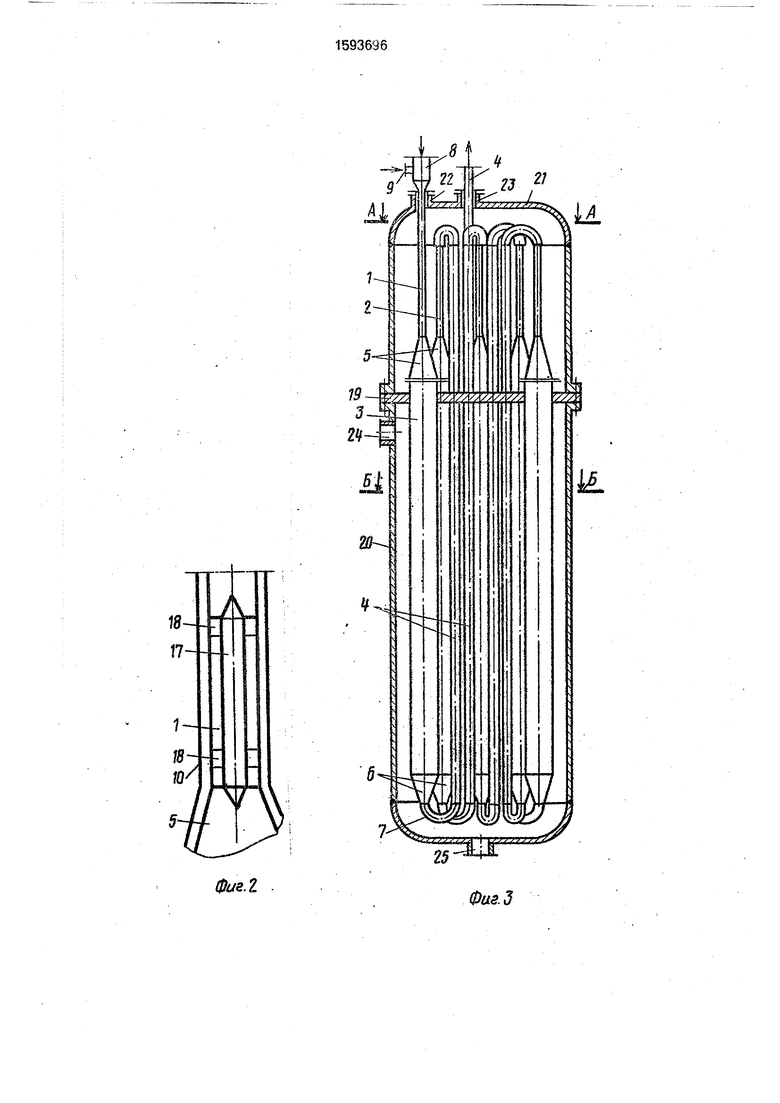

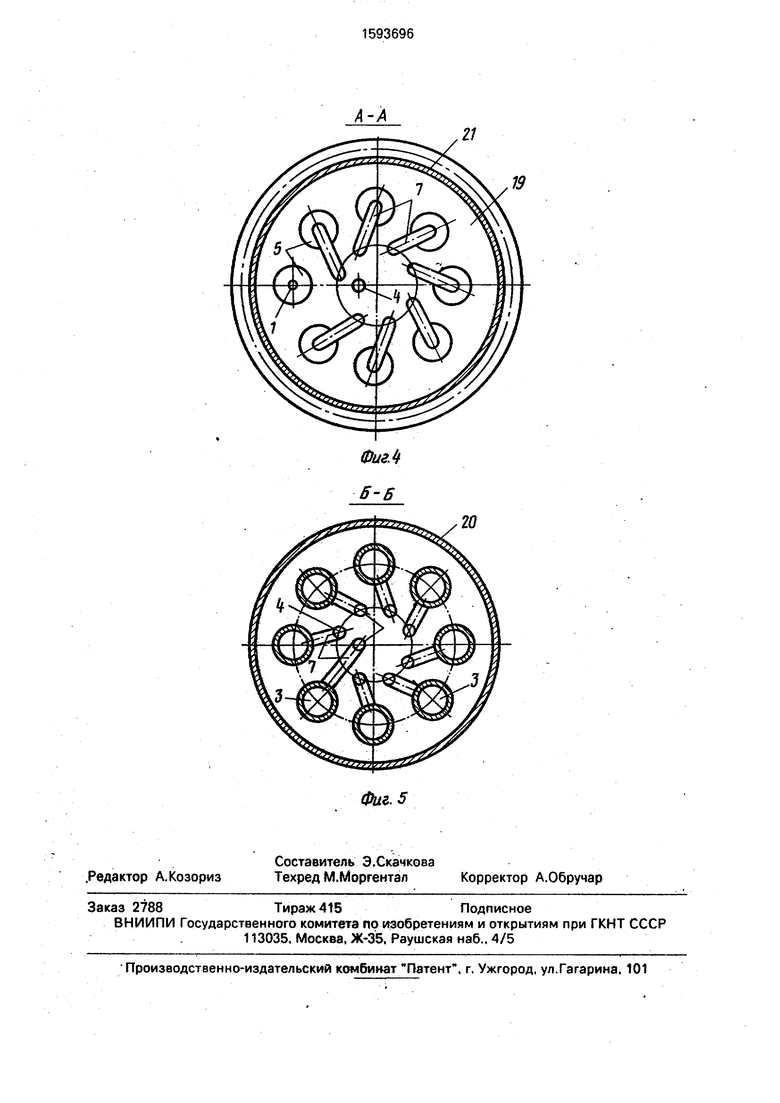

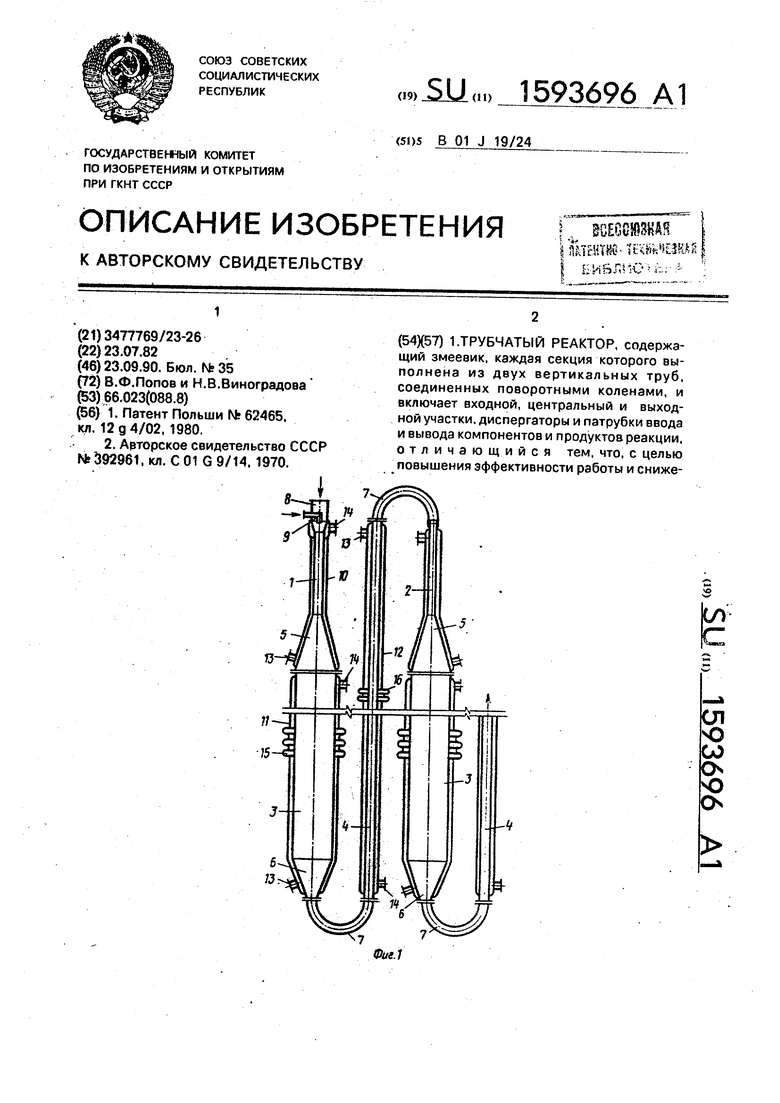

На фиг. 1 изображен трубчатый реактор, разрез; на фиг. 2 - труба-диспергатор; на фиг. 3 - трубчатЫй реактор, смонтированный в цилиндрической емкости; на фиг. 4 - разрез А-А на фиг. 3: на фиг. 5 - разрез Б-Б

на фиг. 3.

Реактор включает входные участки труб- диспергаторы 1 и 2, центральные участки труб 3; выполняющие функции реакционных колонн, и выходные участки труб - гидроэлеваторы 4. Трубы соединены между собой посредством диффузоров 5, конфузо- ров б и поворотных колен 7. На входе в реактор к диспергатору 1 присоединена ци- линдроконическая насадка 8. в которую вмонтирован изогнутый под ЭО патрубок 9. Основные элементы реактора оснащены теплообменными рубашками 10-t2, которые имеют патрубки 13 и 14 для подвода и отвода теплоносителя или хладоагента, а также температурные компенсаторы 15 и 16. Проходное сечение диспергаторов (фиг. 2) в форме кольца образуется путем монтажа по оси трубы 1 цилиндрического стержня 17. центровка которого осуществляется направляющими лепестками 18.

Вариант трубчатого реактора, размещенного в цилиндрической емкости (фиг. 3), предусматривает монтаж реакционных. ко ло нн и гидроэлеваторов а распределительной решетке 19, которая устанавливается на корпусе 20 цилиндрической емкости. Верхняя часть реактора закрывается, 21, через патрубки 22 и 23 которой проходят труба-диспергатор 1 и конечная труба-гид- роэлеватор 4. Корпус 20 снабжен натруб- ками 24 и 25 для подвода и отвода теплоносителя или хладоагента.

Работа трубчатого реактора на гфимере непрерывного производства 2.4-динитроа- нилина осуществляется следующим обра- зом.

. В спутный поток 5%-ной аммиачной ВОДЬ, непрерывно поступающей в цилиндро- коническую насадку 8 под давлением 25- 30 ати с температурой около 180°С. через патрубок 9 при таких же температуре и давлении подается плав 2,4-динитрохлорбен- зола. В диспергаторе 1 скорость потока достигает 5-10 м/с, благодаря чему 2,4-динитрохлорбензол диспергируется в аммиачной воде, образуя эмульсию. С помощью диффузора 5 скорость потока эмульсии снижается до 0,01-0,05 м/с. Эмульсия поступает в верхнюю чаЬть реакциоиной ко- лонны 3, где, в основном, осуществляется

реакция аммонолиза 2.4-динитрохлорбензола. Время расслоения эмульсии определяет время контакта фаз. Не вступившие в реакцию капли 2,4-динитрохлорбензола ко- алесцируют в нижней части реакционной колонны 3 и попадают в конфузор 6, в котором скорость потока снова увеличивается до 0,5-1,5 м/с. обеспечивая транспортировку крупных капель через поворотные колена 7 трубой-гидроэлеватором 4 Б трубу-диспер- гатор 2, в котором осуществляется вторичное дробление капель 2,4-динитрохлорбензола в потоке аммиачной воды и образовавшихся продуктов реакции. Вновь образованная эмульсия поступает во вторую реакционную колонну 3 и т.ц. до полного превращения 2,4- динитрохлорбензола в 2,4-динитроанилин. На выходе из реактора продукты реакции через дросселирующее устройство (не показано) поступают на выделение, известным способом. Рубашки позволяют автономно поддерживать и изменять температуру в каждом элементе трубчатого реактора с учетом выделяющегося тепла реакции.

Работа трубчатого реактора может осуществляться и на таких жидкофазных системах, когда плотность дисперсной фазы меньше плотности сплошной фазы (при расслоении эмульсии капли дисперсной фазы всплывают). Для таких систем трубы-диспергаторы 1 и 2, насадка 8 с патрубком 9, а также диффузоры 5 присоединяются к нижнему концу колонн 3. а конфузоры 7 - к верхнему концу. При небольшой теплоте ре- акци1 целесообразно использовать трубчатый реактор, показанный на фиг. 3.

. Использование предлагаемого изобретения позволит перевести периодические производства нитроанилинов на непрерывный способ в отличие от периодического способа в автоклавах высокого давления. При этом мощность производства увеличивается в два раза, снижаются экономические затраты, увеличивается производительность труда в 2 раза с обеспечением полной автоматизации производства, снижаются капитальные и эксплуатационные затраты, а также повышается культура производства и улучшаются условия труда.

Фаг.г

Фиг.З

19

Авторы

Даты

1990-09-23—Публикация

1982-07-23—Подача