Изобретение относится к способам приготовления таблетированных железохромо- вых катализаторов для среднетемпературной конверсии оксида углерода и может быть использовано в химическдй промышленности.

Цель изобретения - получение катализатора с повы шенными активностью, механической прочностью и стабильностью путем изменения связующей добавки и температуры прокаливания.

Пример 1. Для приготовления.200 г железохромового катализатора берут 21 г хромового ангидрида, растворяют в 20 мл воды и затем тщательно смешивают с 184 г оксида железа. Добавляют 60 мл воды и опять тщательно перемешивают в течение 30 мин .при комнатной температуре. Полученную массу провяливают на воздухе, просушивают при 100-105°С до постоянного BecJa, затем охлаждают до комнатной температуры и растирают.

Берут 20 г приготовленной катализа- торной массы и смешивают с 0,15 г стеарата алюминия (0,75 мас.%). Затем катализатор таблетируют. Приготовленный образец ступенчато разогревают сначала до 100°С сЬ скоростью 30-50 град/ч, выдерживают при этой температуре около 2 ч, затем нагревают до 130°С. При температуре 110°С катализатор саморазогревается с тепловым эффектом 60 кал/г. Катализатор выдерживают при температуре менее 200°С в течение 2-3 ч. Затем катализатор нагревают до 400-450°С и прокаливают в течение 3-4 ч. Саморазогревание катализатора при прокаливании не наблюдается.

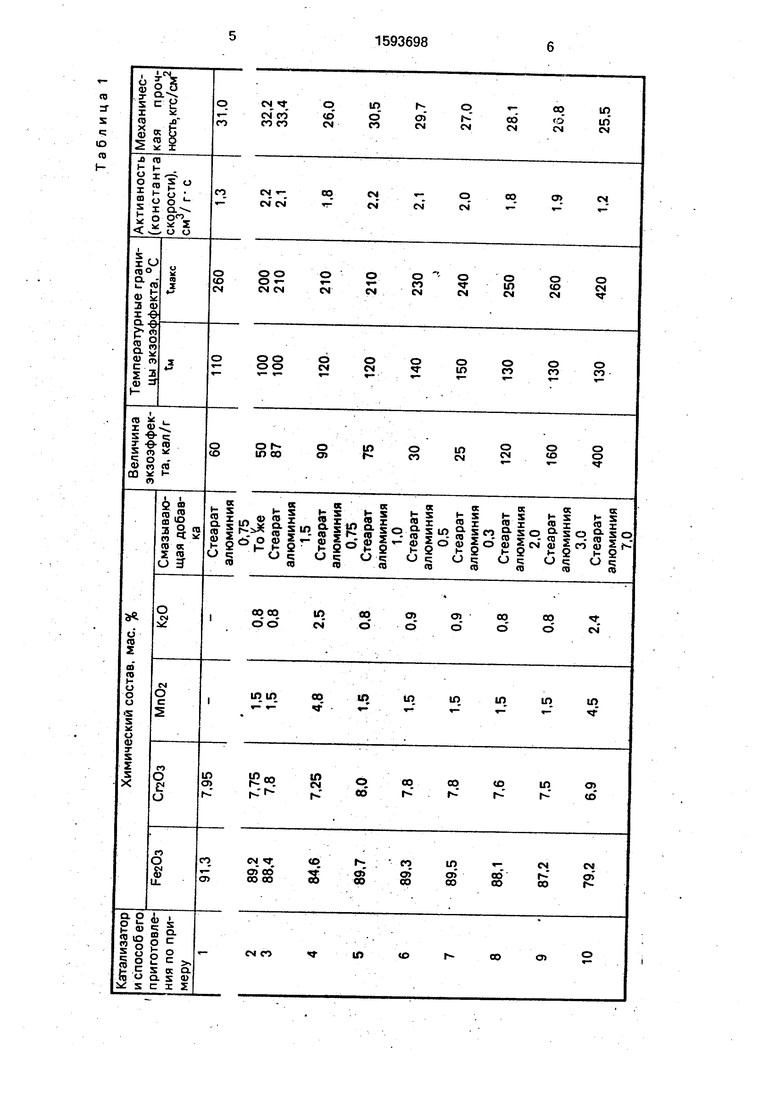

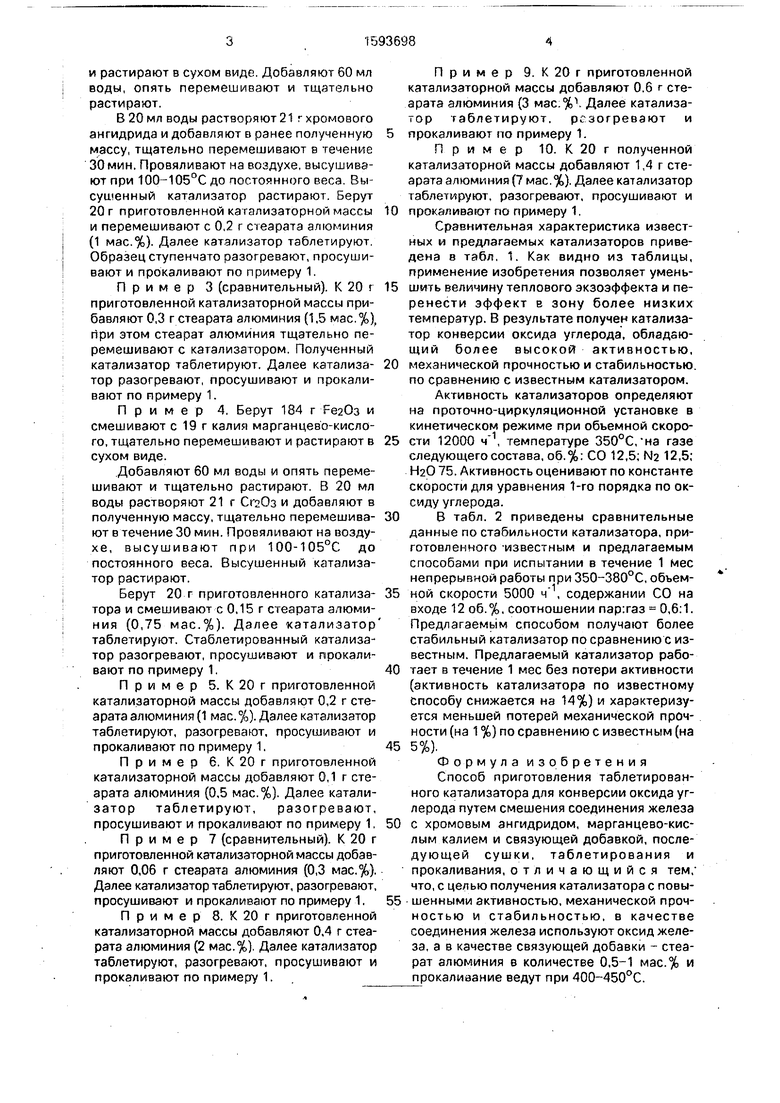

Химический состав и физико-химические свойства предлагаемого и известного катализаторов приведены в табл. 1.

П р и м е р 2. Жепезохромовый катализатор готовят с добавкой калия марганцево- кислого. Для этого 184 г оксида железа тщательно смешивают с 5,52 г сухого КМпО

/сл о

Сл)

с ю

00

и растирают в сухом виде. Добавляют 60 мл воды, опять перемешивают и тщательно растирают.

В 20 мл воды растворяют 21 г хромового ангидрида и добавляют в ранее полученную массу, тщательно перемешивают в течение 30 мин. Провяливают на воздухе, высушивают при 100-105°С до постоянного веса. Высушенный катализатор растирают. Берут 20 г приготовленной катализаторной массы и перемешивают с 0,2 г стеарата алюминия (1 мас.%). Далее катализатор таблетируют. Образец ступенчато разогревают, просушивают и прокаливают по примеру 1.

Пример 3 (сравнительный). К 20 г приготовленной катализаторной массы прибавляют 0,3 г стеарата алюминия (1,5 мас.%), Ири этом стеарат алюминия тщательно перемешивают с катализатором. Полученный катализатор таблетируют. Далее катализатор разогревают, просушивают и прокаливают по примеру 1.

Пример 4. Берут 184 г РеаОз и смешивают с 19 г калия марганцево-кисло- го, тщательно перемешивают и растирают в сухом виде.

.Добавляют 60 мл воды и опять перемешивают и тщательно растирают. В 20 мл воды растворяют 21 г СгзОз и добавляют в полученную массу, тщательно перемешивают в течение 30 мин. Провяливают на воздухе, высушивают при 100-105°С до постоянного веса. Высушенный катализатор растирают.

Берут 20 г приготовленного катализатора и смешивают с 0,15 г стеарата алюминия (0,75 мас.%). Далее катализатор таблетируют. Стаблетированный катализатор разогревают, просушивают и прокаливают по примеру 1.

Пример 5. К 20 г приготовленной катализаторной массы добавляют 0,2 г стеарата алюминия (1 мае. %). Далее катализатор таблетируют, разогревают, просушивают и прокаливают по примеру 1.

Пример 6. К 20 г приготовленной катализаторной массы добавляют 0,1 г стеарата алюминия (0,5 мас.%). Далее катализатор таблетируют, разогревают, просушивают и прокаливают по примеру 1,

Пример 7 (сравнительный). К 20 г приготовленной катализаторной массы добавляют 0,06 г стеарата алюминия (0,3 мас.%). Далее катализатор таблетируют, разогревают, просушивают и прокаливают по примеру 1.

Пример 8. К 20 г приготовленной катализаторной массы добавляют 0,4 г стеарата алюминия (2 мас.%). Далее катализатор таблетируют, разогревают, просушивают и прокаливают по примергу 1.

Пример 9. К 20 г приготовленной катализаторной массы добавляют 0.6 г стеарата алюминия (3 мас;% Далее катализатор таблетируют. разогревают и

прокаливают по примеру 1.

Пример 10. К 20 г полученной катализаторной массы добавляют 1,4 г стеарата алюминия (7 мас.%). Далее катализатор таблетируют, разогревают, просушивают и

0 прокаливают по примеру 1.

Сравнительная характеристика известных и предлагаемых катализаторов приведена в табл, 1. Как видно из таблицы, применение изобретения позволяет умень5 шить величину теплового экзоэффекта и пе- ренести эффект в зону более низких температур. В результате получен катализатор конверсии оксида углерода, обладающий более высокой активностью,

0 механической прочностью и стабильностью.

по сравнению с известным катализатором.

Активность катализаторов определяют

на проточно-циркуляционной установке в

кинетическом режиме при объемной скоро5 сти 12000 ч температуре 350°С, на газе следующего состава, об.%: СО 12,5; N2 12,5; Н20 75. Активность оценивают по константе скорости для уравнения 1-го порядка по оксиду углерода.

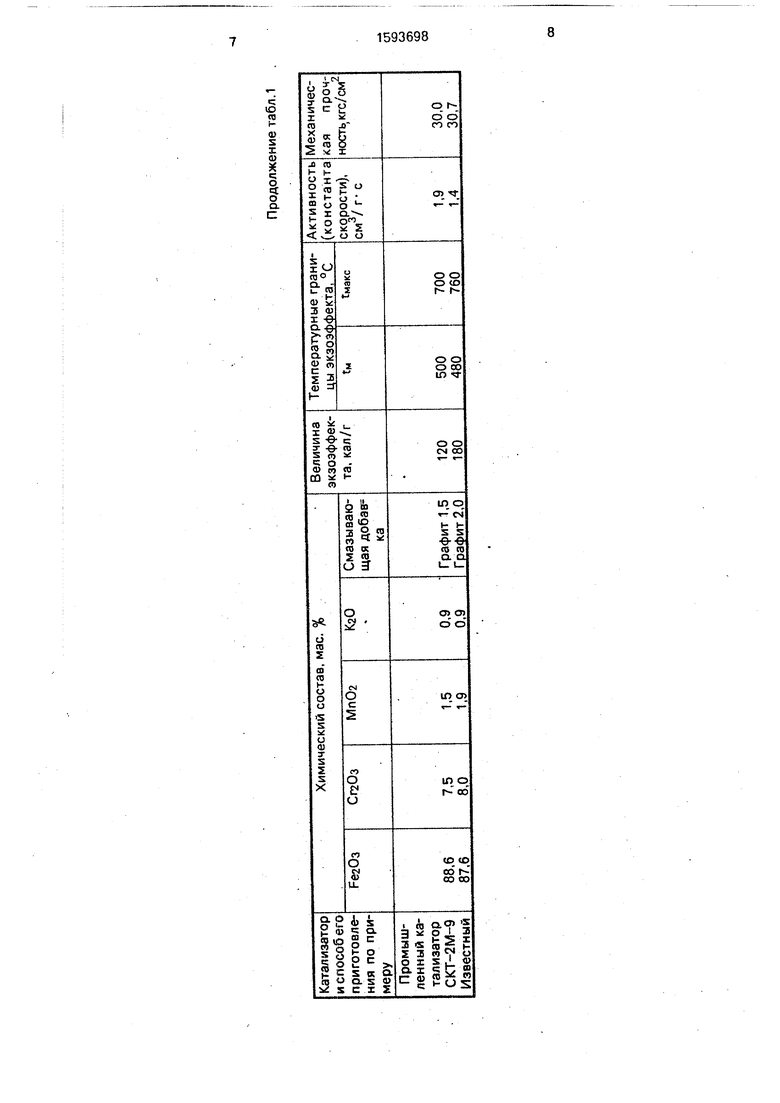

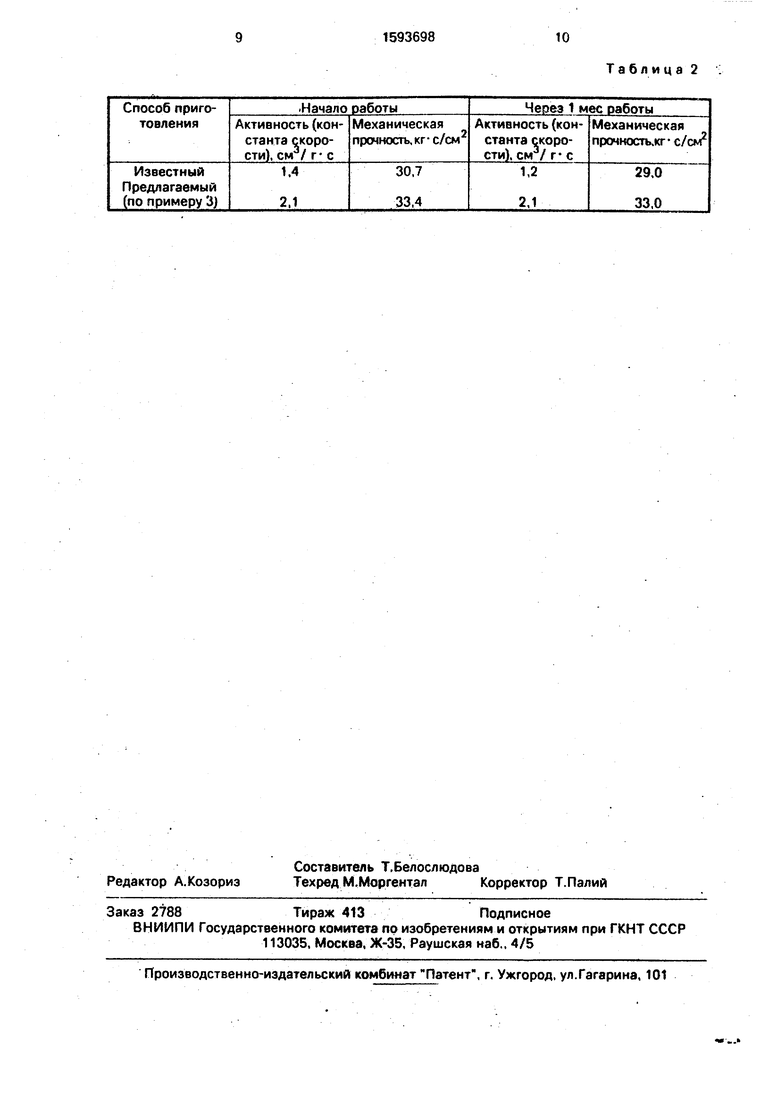

0В табл. 2 приведены сравнительные

данные по стабильности катализатора, приготовленного -известным и предлагаемым способами при испытании в течение 1 мес непрерывной работы при 350-380°С, объем5 ной скорости 5000 ч содержании СО на входе 12 об.%, соотношении пар:газ 0,6; 1. Предлагаемь м способом получают более стабильный катализатор по сравнению с известным. Предлагаемый катализатор рабо0 тает в течение 1 мес без потери активности (активность катализатора по известному Способу снижается на 14%) и характеризуется меньшей потерей механической прочности (на 1 %) по сравнению с известным (на

5 5%).

Формула изобретения Способ приготовления таблетирован- ного катализатора для конверсии оксида углерода путем смешения соединения железа

0 с хромовым ангидридом, марганцево-кис- лым калием и связующей добавкой, последующей сушки, таблетирования и прокаливания, отличающийся тем, что, с целью получения катализатора с повы5 шенными активностью, механической прочностью и стабильностью, в качестве соединения железа используют оксид железа, а в качестве связующей добавки - стеарат алюминия в количестве 0.5-1 мас.% и прокаливание ведут при 400-450 С.

J (XI

is

ill

о

so

04.

CO

in Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для конверсии окиси углерода | 1974 |

|

SU518941A1 |

| НИКЕЛЬАЛЮМОХРОМОВЫЙ КАТАЛИЗАТОР ДЛЯ ГИДРИРОВАНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ, ДЛЯ МЕТАНИРОВАНИЯ CO И CO И ДРУГИХ ПРОЦЕССОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2185240C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ АММИАКА | 1984 |

|

SU1220193A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЖЕЛЕЗОХРОМОВОГО КАТАЛИЗАТОРА (ВАРИАНТЫ) | 2004 |

|

RU2275963C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ПРИМЕСЕЙ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И ОКСИДА УГЛЕРОДА В ГАЗОВЫХ ВЫБРОСАХ | 1995 |

|

RU2098180C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА И ОРГАНИЧЕСКИХ ПРИМЕСЕЙ В ГАЗОВЫХ ВЫБРОСАХ | 1992 |

|

RU2032467C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ ДИМЕТИЛОВОГО ЭФИРА | 2006 |

|

RU2322294C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРИРОВАНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ, ДЛЯ МЕТАНИРОВАНИЯ СО И СО | 2001 |

|

RU2186623C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДЬЦИНКХРОМАЛЮМИНИЕВОГО КАТАЛИЗАТОРА | 2016 |

|

RU2642788C1 |

| ЖЕЛЕЗОХРОМОВЫЙ КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА | 2017 |

|

RU2677650C1 |

Изобретение касается каталитической химии, в частности приготовления таблетированного катализатора для конверсии оксида углерода. Цель - повышение активности, прочности и стабильности катализатора. Последний готовят смешением оксида железа с хромовым ангидридом, KM NO 4 и связующей добавкой - стеаратом алюминия в количестве 0,5-1 мас.%. Затем ведут высушивание, таблетирование и прокаливание при 400-450°С. Полученный катализатор за месяц работы теряет механическую прочность на 1% против 5% в известном случае без потери активности. 2 табл.

CM т

О) 00 OO 00

o

СЧ CO

CO

s

in

§

CO OO

СЧ

к

00

w

en r

in

o

OO

O)

to

О)

о. с:

о

(0°

в

0) 3 О) X «

о т

Is

О)

с

I

о

«о 5|iU.

X ФS -е-с;

X -е-го

S оSii

§осо«J

со «

&

SS §2

о к

51

CS

С 2

СГ

о

О

&е i

S

г

.1 11

с; о

с

°

к о. S

S с Z

О О О «о

г- 1

о о о со

ю

о о

ON СО

ю о

Т- с4

её

Q--Q

(О (О

сх а 1 1

о о о о

Ю О)

Ю О

(О (О

оо гЮ ОО

s

а U)

г

. io «

1 21

ilsfg

о а: S J. 2

liBl

Таблица 2

| Способ приготовления катализатора для конверсии окиси углерода | 1974 |

|

SU518941A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Способ получения катализатора для конверсии окиси углерода | 1984 |

|

SU1187869A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-09-23—Публикация

1987-09-03—Подача