Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении зубчатых изделий и внешнего зацепления при горячей и холодной накатке.

Цель изобретения - повышение производительности за счет обеспечения осевой загрузки, качества за счет точности базирования и упрощение конструкции.

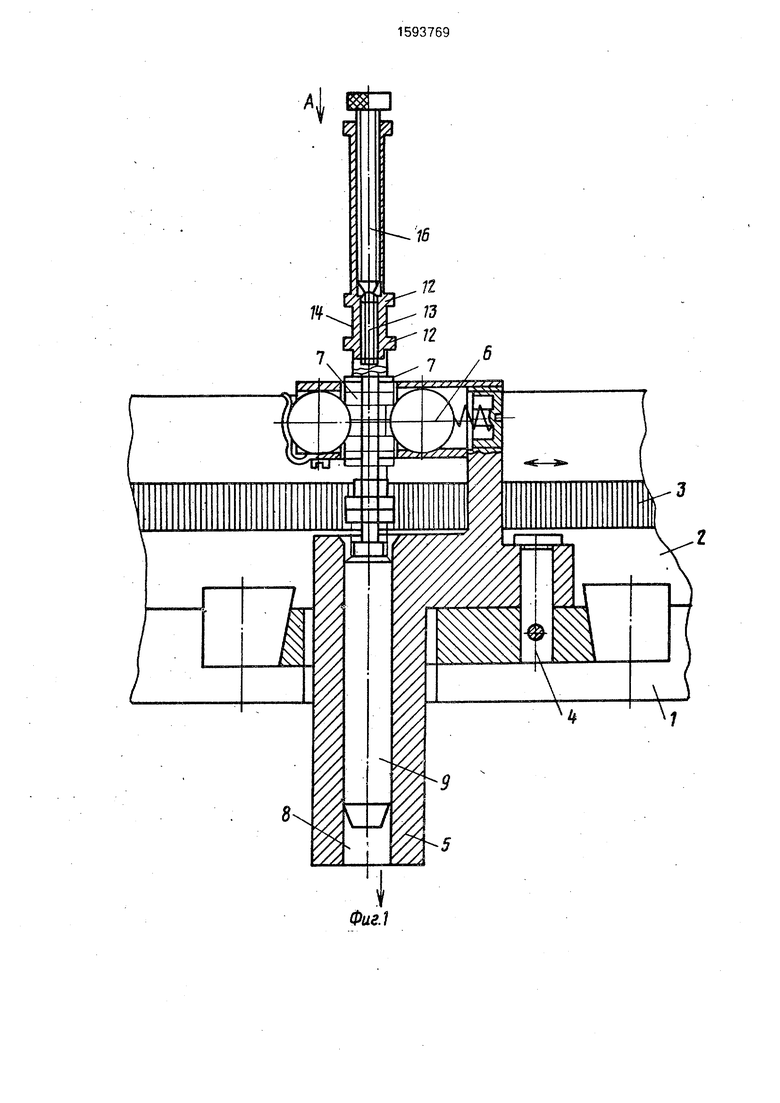

На фиг.1 изображено устройство в рабочем положении, осевой разрез: на фиг.2 - накатываемое изделие; на фиг.З - вид А на. фиг.1; на фиг.4 - схема группового накатывания двух зубчатых колес; на фиг.5 - расположение прокатных изделий после прокатки.

Устройство содержит корпус 1 с закрепленными на нем с возможностью встречного возвратно-поступательного перемещения двумя каретками 2, на каждой из которых жестко закреплена рабочая зубчатая рейка 3.

На корпусе 1 закреплен с возможностью проворота на оси 4 направляющий патрубок 5 с шариковым фиксатором 6, взаимодействующим с заготовками 7, за- фепленными на ступенчатой оправке, установленной с возможностью возСП

ю

Сл) XI

о ю

вратно-поступательного перемещения в вертикальном отверстии 8 направляющего патрубка 5.

Причем диаметр этого вертикального отверстия больше диаметра накатанных зубчатых колес на величину допуска ходовой посадки.

Оправка имеет установочную часть с гладкой шейкой 9 с дутаметром, равным наружному диаметру накатанных зубчатых ко- лес, и посадочную часть 10 с резьбовым концом 11. .

Зажимной механизм выполнен в виде втулки 12 с наружным диаметром, равным диаметру ненакатанных зубчатых колес, и с резьбовым отверстием 13, взаимодействующим с резьбовым концом 11 посадочной части 10. Причем на наружном диаметре втулки 12 со стороны резьбового отверстия выполнены кольцевые выточки 14, анало- гичные кольцевым выточкам 15, образуемым ненакатанными заготовками изделий,

Для компенсации неточностей, вызванных допусками.изделий, предусмотрен стопорный винт 16.

Устройство работает следующим образом.

На посадочную часть 10 оправки надевают, группируя по диаметрам, заготовки 7 и закрепляют зажимным механизмом и стопорным винтом 16. При этом кольцевые выточки 14 на втулке и кольцевые выточки 15 на заготовках 7 образуют непрерывный ряд кольцевых выточек, предназначенных для последовательного взаимодействия с : фиксатором 6 при шаговой подаче в рабо- ; чую зону. Оправку устанавливают в отвер- :стие 8 патрубка 5 гладкой шейкой 9 так, чтобы первые заготовки 7 находились в зоне обработки (после двух щелчков фиксатора 6).

После этого зубчатые рейки 3, совершая возвратно-поступательные перемещения, накатывают зубья на заготовках 7, По возвращении зубчатых реек 3 в исходное поло- жение оправку проталкивают вручную вниз

5

10

15 0

5

0

5

0

5

до фиксации следующей кольцевой выточки 15 шариковым фиксатором 6 (один щег ок фиксатора). После выхода гладкой шейки 9 из отверстия 8 положение оправки определяется наружным диаметром зубчатых колес, находящихся в отверстии 8 патрубка 5. После обработки последних зубчатых колес 7 оправку вынимают, раскрепляют и снимают изделия. Далее процесс повторяется.

Такое конструктивное исполнение позволяет повысить производительность уст-, ройства за счет обеспечения групповой установки и,обработки изделия, повысить качество накатывания зубьев за счет повышения точности базирования зубчатых реек, а также упростить конструкцию устройстЕШ за счет исключения эталонных реек и зубчатых колес.

Формула изобретения Устройство для накатывания зубчатых колес, содержащее размещенные в корпусе с возможностью встречного возвратно-поступательного перемещения две каретки с закрепленными на них зубчатыми рейками, установленные соосно механизмы установки и зажима заготовок и привод их перемещения, отличающееся тем, что, с целью повышения производительности за счет обеспечения осевой загрузки качества за счет точности базирования и упрощения конструкции, механизм установки выполнен в виде установленного с возможностью поворота направляющего патрубка, размещенной в нем ступенчатой оправки, одна из ступеней которой имеет резьбовой конец, и оппозитно расположенных в патрубке фиксаторов, один из которых подпружинен, а механизм зажима выполнен в виде втулки, на наружной поверхности которой имеются кольцевые выточки для взаимодействия с фиксаторами, причем оба механизма установлены с возможностью взаимодействия друг с другом посредством упомянутых резьбового конца и втулки.

7(

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для накатывания зубчатых колес | 1980 |

|

SU899212A1 |

| Профиленакатной станок | 1978 |

|

SU806216A1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2004 |

|

RU2253532C1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КОЛЕС ПОСРЕДСТВОМ ВАЛЬЦЕВАНИЯ ГОРЯЧИХ ЗАГОТОВОК | 1946 |

|

SU69665A1 |

| Станок для продольного накатывания профилей | 1976 |

|

SU768527A1 |

| САМОРАСКРЫВАЮЩАЯСЯ РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2253533C1 |

| Автомат для накатывания зубчатых профилей | 1988 |

|

SU1581446A1 |

| ОСЦИЛЛИРУЮЩИЕ РОЛИКИ ДЛЯ НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2005 |

|

RU2277990C1 |

| Устройство для накатывания зубьевНА цилиНдРАХ C ТОНКиМи СТЕНКАМи | 1979 |

|

SU821005A1 |

| ИНСТРУМЕНТ ДЛЯ НАКАТЫВАНИЯ ЗУБЬЕВ У ЗУБЧАТЬ1Х РЕЕК | 1966 |

|

SU184804A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении зубчатых изделий внешнего зацепления при холодной и горячей накатке. Цель изобретения - повышение производительности устройства и качества накатывания изделий, а также упрощение конструкции. Устройство для накатывания зубчатых колес содержит корпус, на котором закреплены с возможностью встречного возвратно-поступательного перемещения две каретки, на каждой из которых жестко закреплена рабочая зубчатая рейка, и направляющий патрубок с фиксатором, закрепленный с возможностью проворота на оси. Заготовки предварительно надевают на посадочный элемент оправки и закрепляют ее зажимной частью и стопорным винтом. При этом кольцевые выточки на оправке и на заготовках образуют непрерывный ряд кольцевых выточек, предназначенных для последовательного взаимодействия с фиксатором при шаговой подаче в рабочую зону. Оправку устанавливают в вертикальное отверстие патрубка гладкой шейкой. Зубчатые рейки, совершая возвратно-поступательные перемещения, накатывают зубья на заготовках. После возвращения зубчатых реек в исходное положение оправку проталкивают вниз до фиксации следующей кольцевой выточки фиксатором. Это позволяет повысить точность базирования и осуществить осевую загрузку деталей. 5 ил.

| Авторское свидетельство СССР № 923689, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1990-09-23—Публикация

1988-02-18—Подача