1

(21)4406776/25-27

(22)11.04.88

(46) 30.07.90. Бюл. № 28

(71)Украинский государственный про- ектно-технологический и экспериментальный институт Укроргстанкин- пром

(72)В.М.Черкашин, В.Г.Боровский и С.Н.Ложкин

(53)621.771.67 (088.8)

(56)Чертежи Н0.5664.0ЮООООБ Укроргстанкинпром, 1987.

(54)АВТОМАТ ДЛЯ НАКАТЫВАНИЯ ЗУБЧАТЫХ ПРОФИЛЕЙ

(57)Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении зубчатых изделий внешнего зацепления. Цель изобретения - повышение производительности. Автомат содержит корпус с закрепленными на нем двумя каретками, на каждой из которых закреплена зубчатая рейка. На корпусе

установлены с возможностью проворота на оси направляющий патрубок с отверстием для установки в нем оправки с заготовками. Оправка с заготовками закрепляется в отверстии направляющего патрубка, в отверстии неподвижной плиты и ступенькой в пазу подвижной плиты. При этом первая заготовка находится на буртике шагового упора, а следующая удерживается ступенькой. Затем оправка под действием веса заготовок, превышающим жесткость пружины шагового упора, перемещается вниз на ход шагового упора, подавая первую заготовку в зону обработки. Одновременно с началом обработки кулачок освобождает кронштейн и подвижная плита продольно смещается в крайнее правое положение . Шаговый упор также смещается вправо, освобождаясь от заготовки, и возвращается в исходное положение. Это позволяет автоматизировать процесс подачи заготовок в зону обработки. 1 з.п. Ф-лы, 7 ил.

Ј

сл

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении зубчатых изделий внешнего зацепления. Цель изобретения - повышение производительности. Автомат содержит корпус с закрепленными на нем двумя каретками, на каждой из которых закреплена зубчатая рейка. На корпусе установлен с возможностью проворота на оси направляющий патрубок с отверстием для установки в нем оправки с заготовками. Оправка с заготовками закрепляется в отверстии направляющего патрубка, в отверстии неподвижной плиты и ступенькой в пазу подвижной плиты. При этом первая заготовка находится на буртике шагового упора, а следующая удерживается ступенькой. Затем оправка под действием веса заготовок, превышающим жесткость пружины шагового упора, перемещается вниз на ход шагового упора, подавая первую заготовку в зону обработки. Одновременно с началом обработки кулачок освобождает кронштейн и подвижная плита продольно смещается в крайнее правое положение. Шаговый упор также смещается вправо, освобождаясь от заготовки, и возвращается в исходное положение. Это позволяет автоматизировать процесс подачи заготовок в зону обработки. 1 з.п.ф-лы, 7 ил.

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении зубчатых изделий внешнего зацепления.

Целью изобретения является повышение производительности за счет автоматической подачи заготовок в зону обработки.

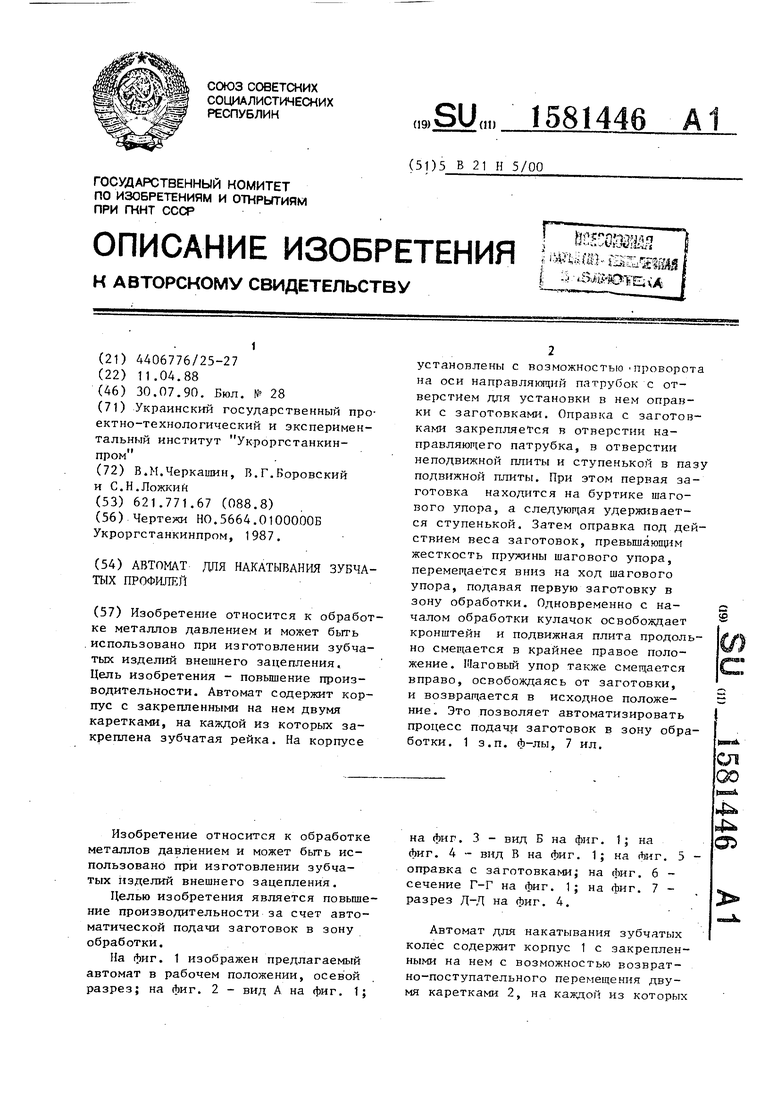

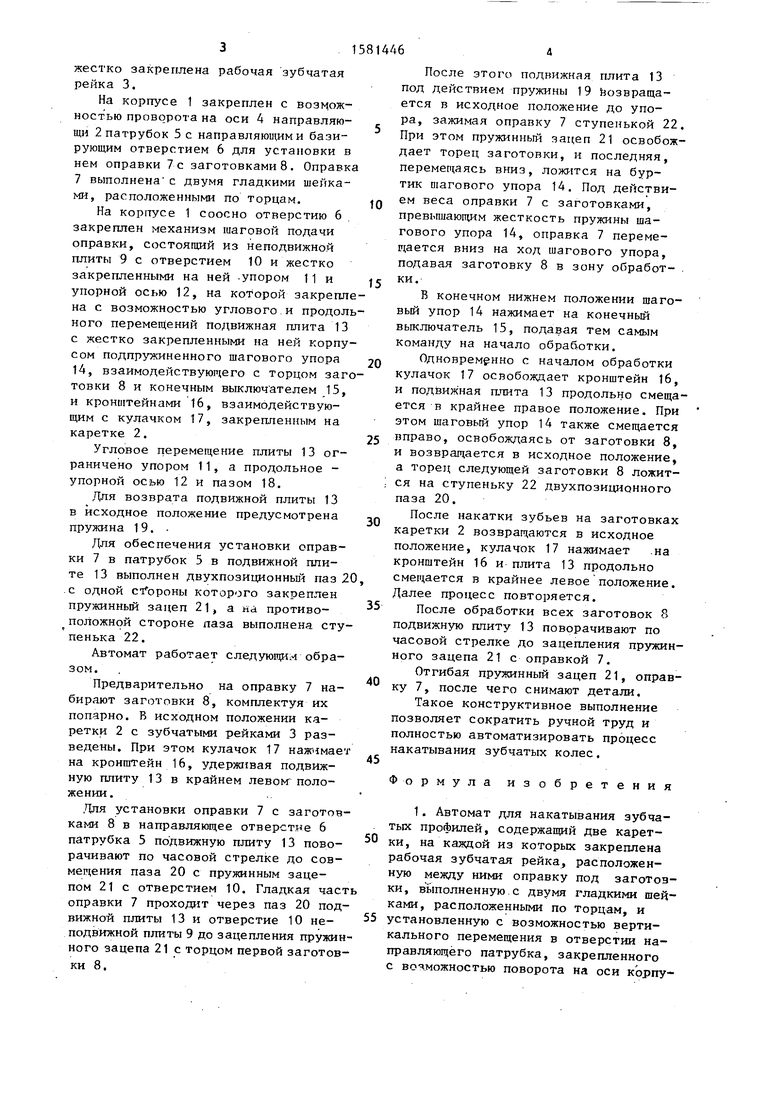

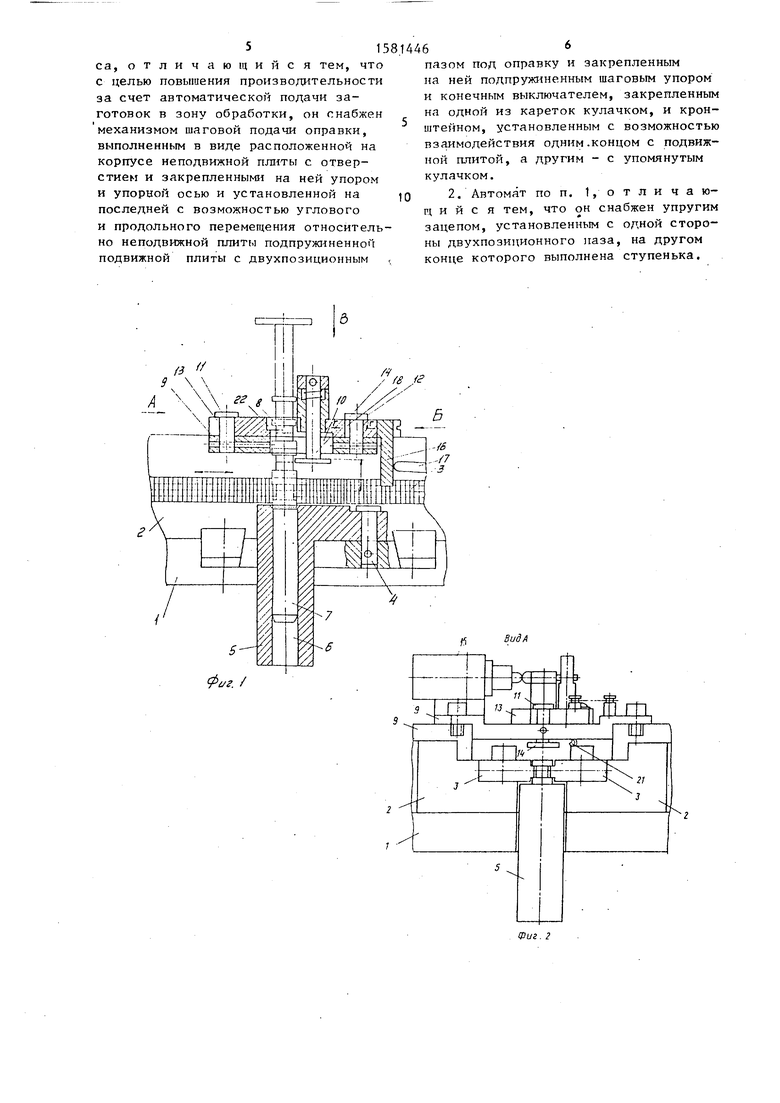

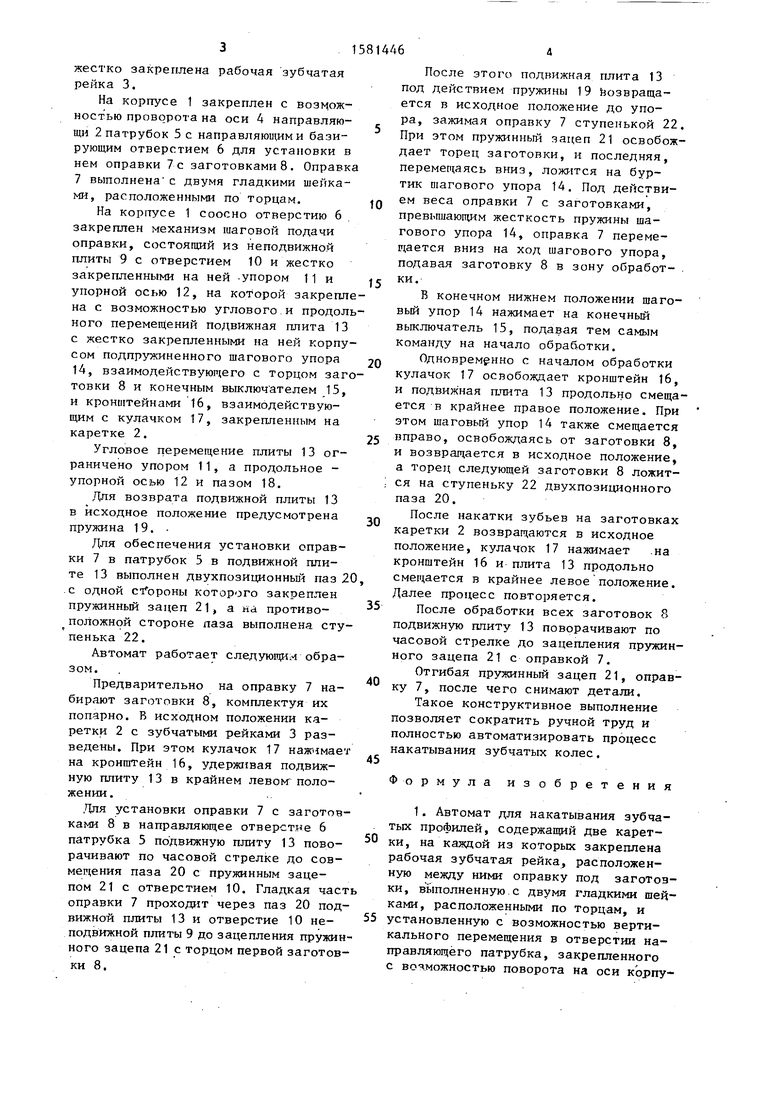

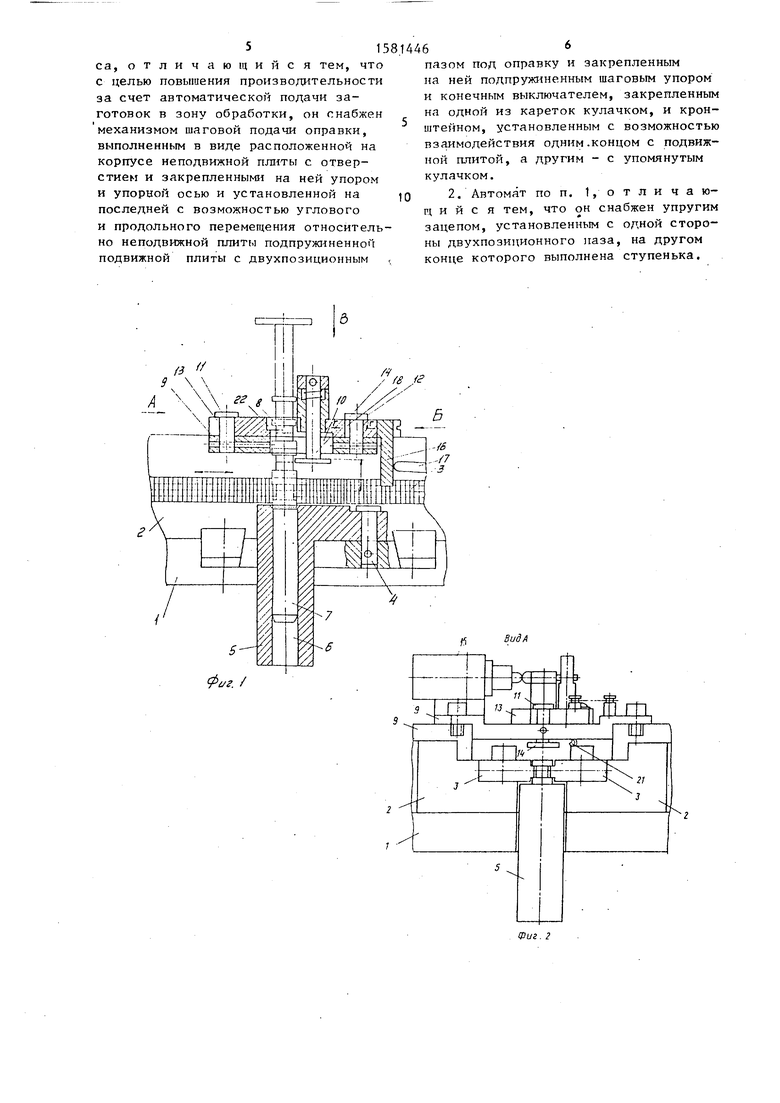

На фиг. 1 изображен предлагаемый автомат в рабочем положении, осевой разрез; на фиг. 2 - вид А на фиг. 1;

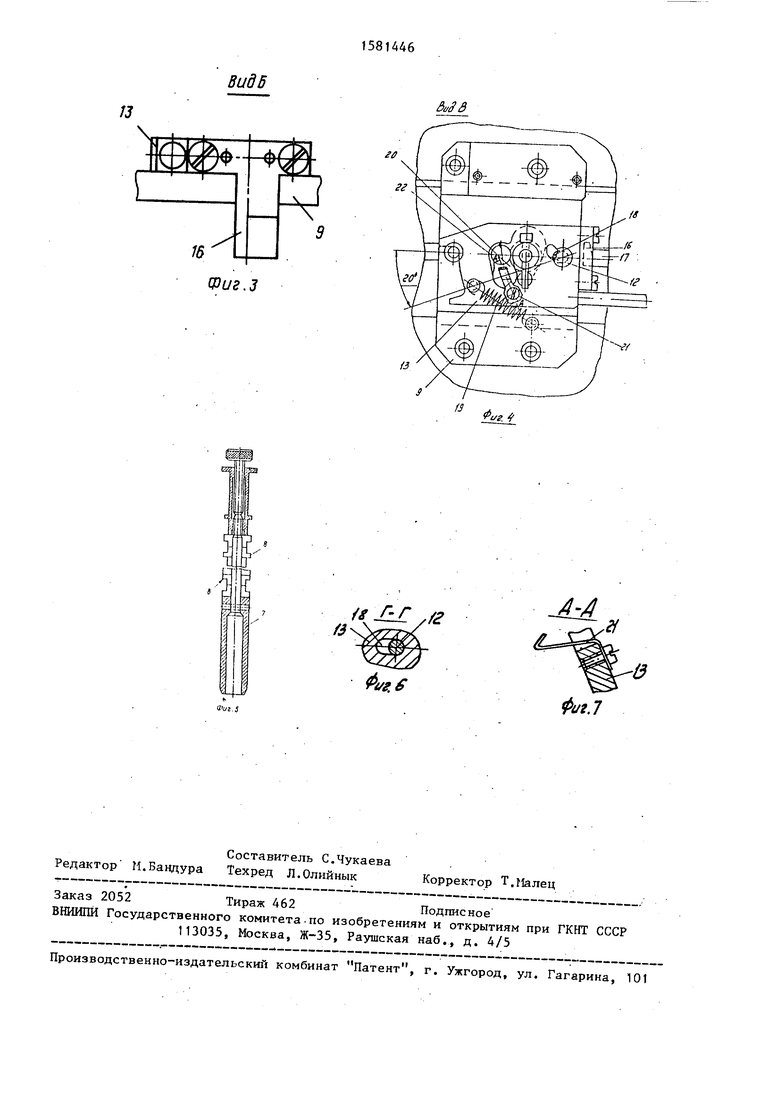

на фиг. 3 - вид Б на фиг. 1; на Лиг. 4 - вид В на фиг. 1; на Лиг. 5 оправка с заготовками; на фиг. 6 - сечение Г-Г на фиг. 1; на фиг. 7 - разрез Д-Д. на фиг. 4.

Автомат для накатывания зубчатых колес содержит корпус 1 с закрепленными на нем с возможностью возвратно-поступательного перемещения двумя каретками 2, на каждой из которых

4

О5

жестко закреплена рабочая зубчатая рейка 3.

На корпусе 1 закреплен с возможностью проворота на оси 4 направляющи 2 патрубок 5 с направляющими базирующим отверстием 6 для установки в нем оправки 7с заготовками 8. Оправка 7 выполнена с двумя гладкими шейками, расположенными по торцам.

На корпусе 1 соосно отверстию 6 закреплен механизм шаговой подачи оправки, состоящий из неподвижной плиты 9 с отверстием 10 и жестко закрепленными на ней упором 1 1 и упорной осью 12, на которой закреплена с возможностью углового и продольного перемещений подвижная плита 13 с жестко закрепленными на ней корпусом подпружиненного шагового упора 14, взаимодействующего с торцом заготовки 8 и конечным выключателем 15, и кронштейнами 16, взаимодействующим с кулачком 17, закрепленным на каретке 2.

Угловое перемещение плиты 13 ограничено упором 11, а продольное - упорной осью 12 и пазом 18.

Для возврата подвижной плиты 13 в исходное положение предусмотрена пружина 19. Для обеспечения установки оправки 7 в патрубок 5 в подвижной плите 13 выполнен двухпозиционный паз 2 с одной стЪроны которого закреплен пружинный зацеп 21, а па противоположной стороне паза выполнена ступенька 22.

Автомат работает следующим образом.

Предварительно на оправку 7 набирают заготовки 8, комплектуя их попарно. В исходном положении каретки 2 с зубчатыми рейками 3 разведены. При этом кулачок 17 нажимае на кронштейн 16, удерживая подвижную плиту 13 в крайнем левом положении.

Для установки оправки 7 с заготовками 8 в направляющее отверстие 6 патрубка 5 подвижную плиту 13 поворачивают по часовой стрелке до совмещения паза 20 с пружинным зацепом 21 с отверстием 10. Гладкая час оправки 7 проходит через паз 20 подвижной плиты 13 и отверстие 10 неподвижной плиты 9 до зацепления пружинного зацепа 21 с торцом первой заготовки 8.

10

15

25

200,

5814464

После этого подвижная плита 13 под действием пружины 19 возвращается в исходное положение до упора, зажимая оправку 7 ступенькой 22. При этом пружинный зацеп 21 освобождает торец заготовки, и последняя, перемещаясь вниз, ложится на буртик шагового упора 14. Под действием веса оправки 7 с заготовками, превышающим жесткость пружины шагового упора 14, оправка 7 перемещается вниз на ход шагового упора, подавая заготовку 8 в зону обработки.

В конечном нижнем положении шаговый упор 14 нажимает на конечный выключатель 15, подавая тем самым команду на начало обработки.

Одновременно с началом обработки кулачок 17 освобождает кронштейн 16, и подвижная плита 13 продольно смещается в крайнее правое положение. При этом шаговый упор 14 также смещается вправо, освобождаясь от заготовки 8, и возвращается в исходное положение, а торец следующей заготовки 8 ложится на ступеньку 22 двухпозиционного паза 20.

После накатки зубьев на заготовках каретки 2 возвращаются в исходное положение, кулачок 17 нажимает на кронштейн 16 и плита 13 продольно смещается в крайнее левое положение. Далее процесс повторяется.

После обработки всех заготовок 8 подвижную плиту 13 поворачивают по часовой стрелке до зацепления пружинного зацепа 21 с оправкой 7.

Отгибая пружинный зацеп 21, оправку 7, после чего снимают детали.

Такое конструктивное выполнение позволяет сократить ручной труд и полностью автоматизировать процесс накатывания зубчатых колес.

30

35

40

45

Формула изобретения

са, отличающийся тем, что с целью повышения производительности за счет автоматической подачи заготовок в зону обработки, он снабжен механизмом шаговой подачи оправки, выполненным в виде расположенной на корпусе неподвижной плиты с отверстием и закрепленными на ней упором и упорной осью и установленной на последней с возможностью углового и продольного перемещения относительно неподвижной плиты подпружиненной подвижной плиты с двухпозиционным

пазом под оправку и закрепленным на ней подпружиненным шаговым упором и конечным выключателем, закрепленным на одной из кареток кулачком, и кронштейном, установленным с возможностью взаимодействия одним.концом с подвижной плитой, а другим - с упомянутым кулачком.

ВидА

Sfc

Ё- i

21

/J

16

Фиг.з

ft

/з

Фиг 4

// ЛГ ,в

Jb4

АкЈ

Фиг,7

Авторы

Даты

1990-07-30—Публикация

1988-04-11—Подача