1

Изобретение относится к области механической обработки металлов, а именно к устройствам для продольной црокатки зубЧатьгх изделий.

Известен станок для продольного нака- 5 тывания шлицев, содержащий жесткую станину, бабку с приспособлением для центрования и закрепления заготовки, бабку с силовым приводом и соединяющие бабки направляющие с накатной головкой, состоя- Ю щей из корпуса с роликами, размещенными в опорах, поджатых к внутренним кулачкам поворотно установленного кольца 1.

Известный станок имеет низкую точность радиальной подачи роликов, обусловлен- 15 ную точностью изготовления внутренних кулачков, и не обеспечивает достаточную точность накатываемых профилей, что отрицательно сказывается на качестве изделия..20

Известен также станок для продольного накатывания профилей, содержащий установленные в параллельных плоскостях верхнюю и нижнюю и траверсы, соединенные между собой направляющими, смонтиро- 25 ванные на траверсах зажимные центры, а также установленные на направляющих накатную головку с размещенными в ней роликами и установочными клиньями, взаимодействующими с нажимными элементами, 30

смонтированными на верхней и нижней траверсах 2.

На таком станке можно накатывать осесимметричные профили, в частности, щлицы и зубья шестерен, за несколько двойных возвратно-поступательных ходов накатной головки в направлении накатываемого профиля с периодической радиальной подачей роликов под каждый ход. При этом величина радиальной подачи каждого ролика на ход накатной головки одинакова в пределах возможной точности регулировки длины перемещения клина, а также угла при его вершине, что позволяет несколько повысить точность геометрии накатываемого профиля.

Однако подача роликов на одинаковую величину предполагает всестороннее равномерное обжатие заготовки, которое ведет к тому, что в процессе накатывания на заготовку действуют такие большие усилия деформации, что практически весь металл в области контакта с роликами приходит в пластическое состояние, в результате чего даже при строго симметричном расположении роликов относительно заготовки происходят неуправляемые сдвиги металла, обусловленные неоднородностью его структуры и механических свойств, что приводит к искривлению накатываемого профиля и искажению его геометрии. Последнее снижает точность накатываемых нрофилей, заставляет тщательно готовить структуру материала заготовки и HasHaWtb финйШную механическую обработку накатанных профилей с целью получения требуемой точности их размеров, что существенно увеличивает трудоемкость их изготовления.

Целью настоящего изобретения является повыщение качества изделий.

Указанная цель достигается тем, что нажимной элемент, смонтированный на нижней траверсе, выполнен в виде установленного соосно с центрами диска упоров, расположенных на его поверхности, обращенной К ТОЛОвке и регулируемых по высоте и ме)санизма шагового поворота диска. Механизм для щагового поворота диска выполнен в виде соосных с диском храпового колеса с собачкой, и щестерни и связанной с ней зацеплением зубчатой рейки, соединенной с силовым цилиндром, связанным с гидросистемой и направляющими. Регулируемые по высоте упоры расположены по периметру окружности, концентричной диску.

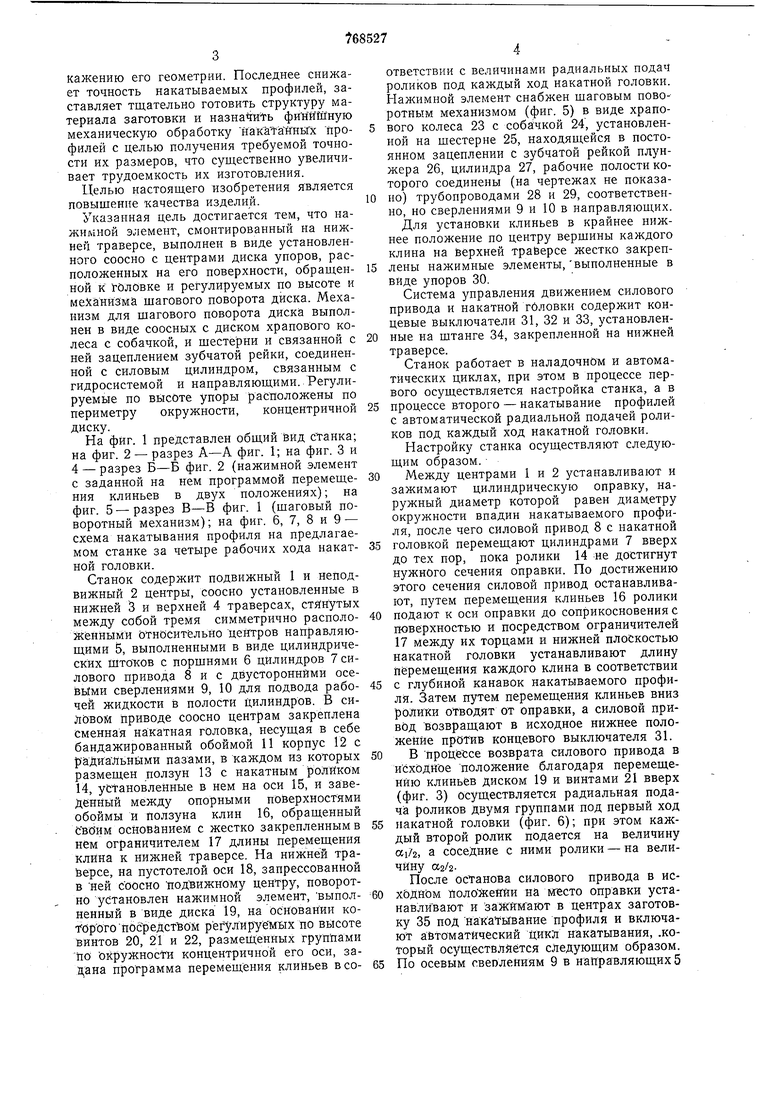

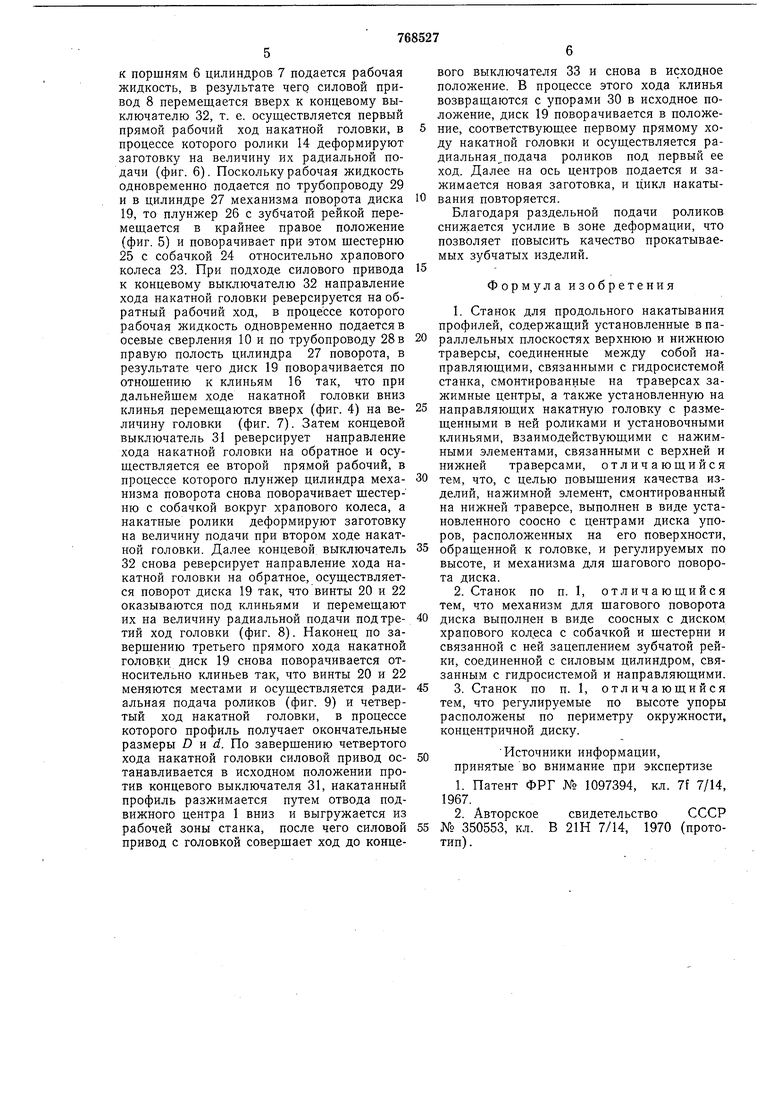

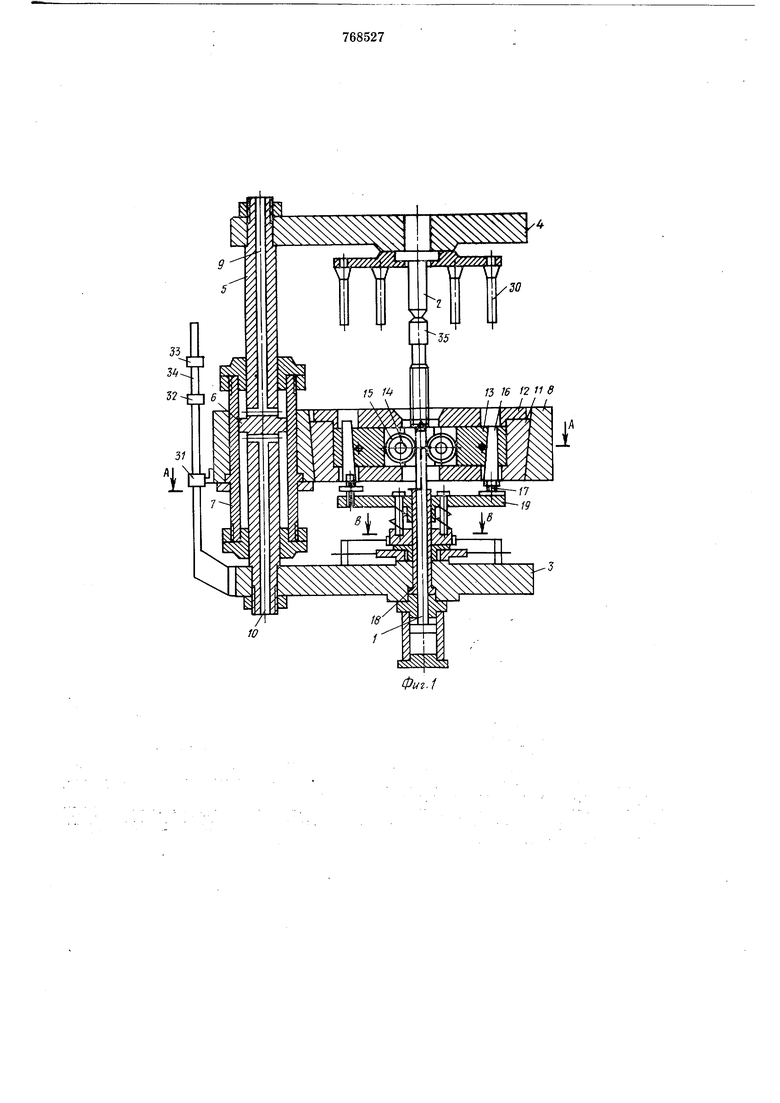

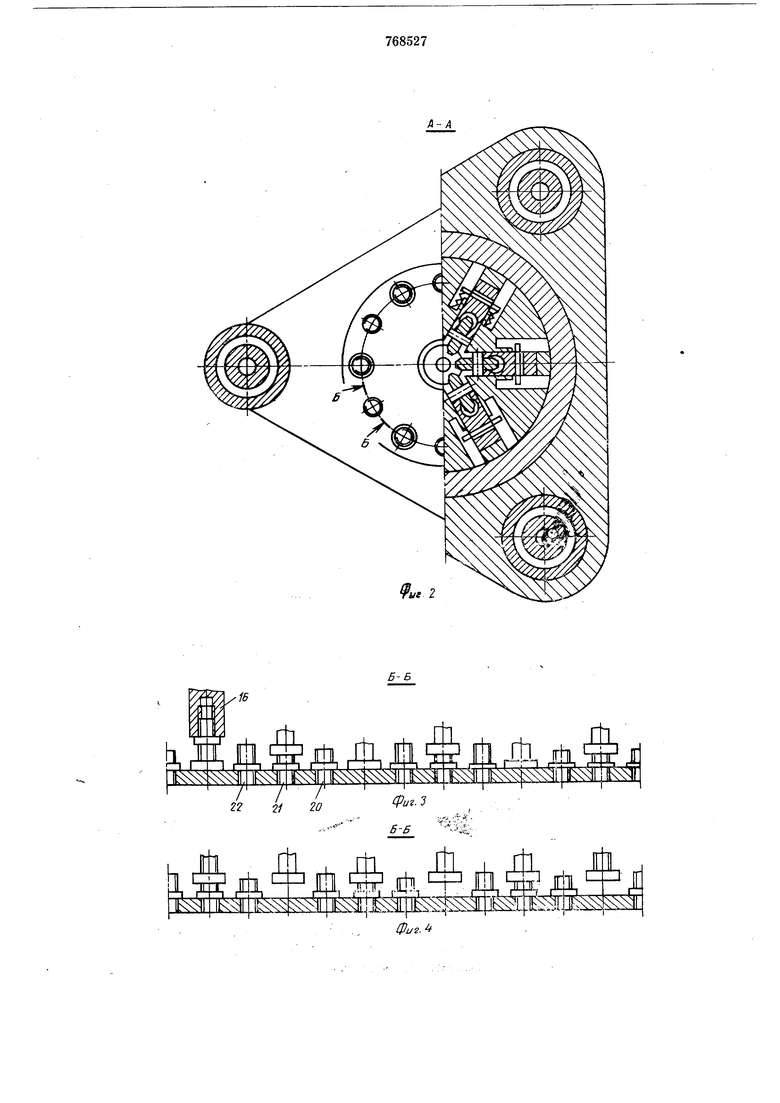

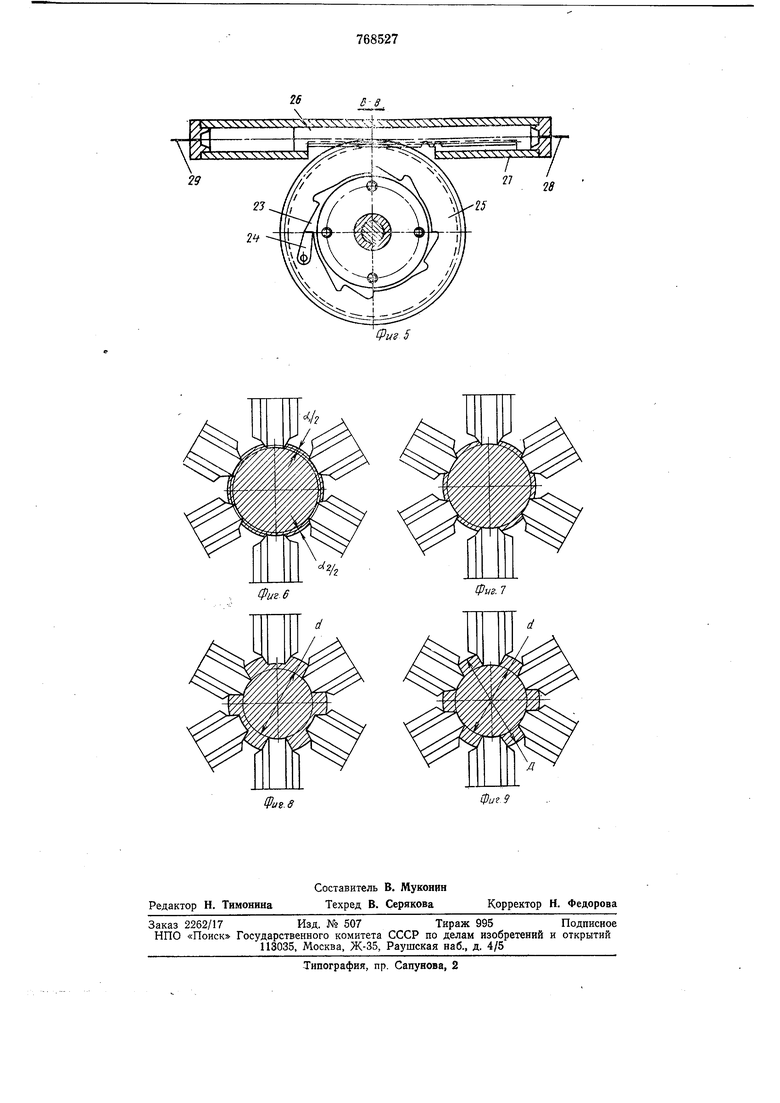

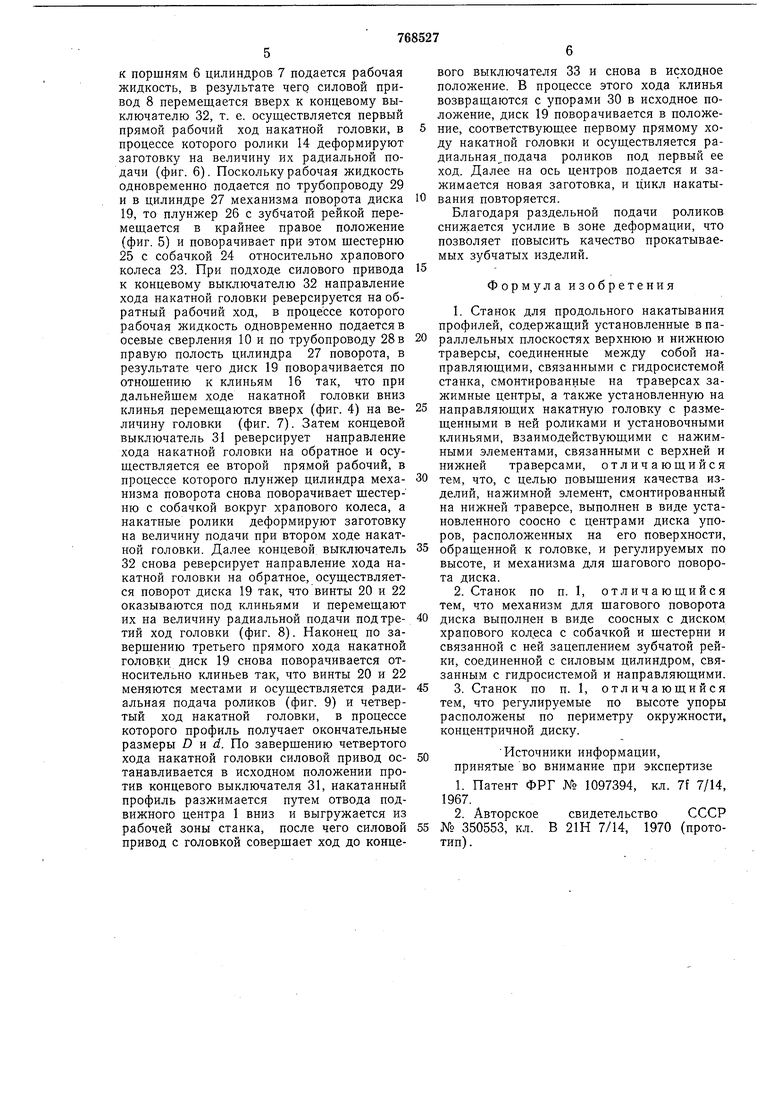

На фиг. 1 представлен общий вид станка; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 и 4 - разрез Б-Б фиг. 2 (нажимной элемент с заданной на нем программой перемещения клиньев в двух положениях); на фиг. 5 - разрез В-В фиг. 1 (шаговый поворотный механизм); на фиг. 6, 7, 8 и 9 - схема накатывания профиля на предлагаемом станке за четыре рабочих хода накатной головки.

Станок содержит подвижный 1 и неподвижный 2 центры, соосно установленные в нижней 3 и верхней 4 траверсах, стя:нутых между собой тремя симметрично распологкенными относительно цейтров направляющими 5, выполненными в виде цилиндрических Штоков с поршнями 6 цилиндров 7 силового привода 8 и с двусторонними осевь1ми сверлениями 9, 10 для подвода рабочей жидкости в полости цилиндров. В силОвой приводе соосно центрам закреплена сменная накатная головка, несущая в себе бандажированный обоймой 11 корпус 12 с радиаЛьнЫми пазами, в каждом из которых размещен ползун 13 с накатным роликом 14, установленные в нем на оси 15, и заведенный между опорными поверхностями обоймы и ползуна клин 16, обращенный tBdHM основанием с жестко закрепленным в нем ограничителем 17 длины перемещения клина к нижней траверсе. На нижней траверсе, на пустотелой оси 18, запрессованной в ней соосно подвижному центру, поворотно установлен нажимной элемент, выполненный в виде диска 19, на основании коТОрогопбс реДствОм регулируемых по высоте винтов 20, 21 и 22, размещенных груцпами по отсружности концентричной его оси, задана программа перемещения клиМьев в соответствии с величинами радиальных подач роликов под каждый ход накатной головки. Нажимной элемент снабжен шаговым поворотным механизмом (фиг. 5) в виде храпового колеса 23 с соба1чкой 24, установленной на шестерне 25, находящейся в постоянном зацеплении с зубчатой рейкой плунжера 26, цилиндра 27, рабочие полости которого соединены (на чертежах не показано) трубопроводами 28 и 29, соответственно, но сверлениями 9 и 10 в направляющих.

Для установки клиньев в крайнее нижнее положение по центру верщины каждого клина на верхней траверсе жестко закреплены нажимные элементы,выполненные в виде упоров 30.

Система управления движением силового привода и накатной гОловки содержит концевые выключатели 31, 32 и 33, установленные на штанге 34, закрепленной на нижней траверсе.

Станок работает в наладочном и автоматических циклах, при этом в процессе первого осуществляется настройка станка, а в процессе второго - накатывание профилей с автоматической радиальной подачей роликов под каждый ход накатной головки.

Настройку станка осуществляют следующим образом.

Между центрами 1 и 2 устанавливают и зажимают цилиндрическую оправку, наружный диаметр которой равен диаметру окружности впадин накатываемого профиля, после чего силовой привод 8 с накатной головкой перемещают цилиндрами 7 вверх до тех пор, пока ролики 14 -не достигнут нужного сечения оправки. По достижению этого сечения силовой привод останавливают, путем перемещения клиньев 16 ролики подают к оси оправки до соприкосновения с поверхностью и посредством ограничителей 17 между их торцами и нижней плоскостью накатной головки устанавливают длину перемещения каждого клина в соответствии с глубиной канавок накатываемого профиля. Затем путем перемещения клиньев вниз ролики отводят от оправки, а силовой привОд возвращают в исходное нижнее положение против концевого выключателя 31.

В процессе возврата силового привода в исходное положение благодаря перемещению клиньев диском 19 и винтами 21 вверх (фиг. 3) Осуществляется радиальная подача роликов двумя группами под первый ход накатной головки (фиг. 6); при этом каждый второй ролик подается на величину ai/2, а соседние с ними ролики - на величину а2/2.

После останова силового привода в исхОДНЬм положении на место оправки устанавливают и зажйьгают в центрах заготовку 35 под накатывание профиля и включают автоматический цикл накатывания, .который осуществлйется следующим образом. По осевым свеолениям 9 в направляющих 5

к поршням 6 цилиндров 7 подается рабочая жидкость, в результате чего силовой привод 8 перемещается вверх к концевому выключателю 32, т. е. осуществляется первый прямой рабочий ход накатной головки, в процессе которого ролики 14 деформируют заготовку на величину их радиальной подачи (фиг. 6). Поскольку рабочая жидкость одновременно подается по трубопроводу 29 и в цилиндре 27 механизма поворота диска 19, то плунжер 26 с зубчатой рейкой перемещается в крайнее правое положение (фиг. 5) и поворачивает при этом щестерню 25 с собачкой 24 относительно храпового колеса 23. При подходе силового привода к концевому выключателю 32 направление хода накатной головки реверсируется на обратный рабочий ход, в процессе которого рабочая жидкость одновременно подается в осевые сверления 10 и по трубопроводу 28 в правую полость цилиндра 27 поворота, в результате чего диск 19 поворачивается по отношению к клиньям 16 так, что при дальнейшем ходе накатной головки вниз клинья перемещаются вверх (фиг. 4) на величину головки (фиг. 7). Затем концевой выключатель 31 реверсирует направление хода накатной головки на обратное и осуществляется ее второй прямой рабочий, в процессе которого плунжер цилиндра механизма поворота снова поворачивает шестерню с собачкой вокруг храпового колеса, а накатные ролики деформируют заготовку на величину подачи при втором ходе накатной головки. Далее концевой выключатель 32 снова реверсирует направление хода накатной головки на обратное, осуществляется поворот диска 19 так, что винты 20 и 22 оказываются под клиньями и перемещают их на величину радиальной подачи подтретий ход головки (фиг. 8). Наконец по заверщению третьего прямого хода накатной головки диск 19 снова поворачивается относительно клиньев так, что винты 20 и 22 меняются местами и осуществляется радиальная подача роликов (фиг. 9) и четвертый ход накатной головки, в процессе которого профиль получает окончательные размеры D и d. По завершению четвертого хода накатной головки силовой привод останавливается в исходном положении против концевого выключателя 31, накатанный профиль разжимается путем отвода подвижного центра 1 вниз и выгружается из рабочей зоны станка, после чего силовой привод с головкой соверщает ход до концевого выключателя 33 и снова в исходное положение. В процессе этого хода клинья возвращаются с упорами 30 в исходное положение, диск 19 поворачивается в положение, соответствующее первому прямому ходу накатной головки и осуществляется радиальная подача роликов под первый ее ход. Далее на ось центров подается и зажимается новая заготовка, и цикл накатывания повторяется.

Благодаря раздельной подачи роликов снижается усилие в зоне деформации, что позволяет повысить качество прокатываемых зубчатых изделий.

Формула изобретения

1.Станок для продольного накатывания профилей, содержащий установленные в параллельных плоскостях верхнюю и нижнюю траверсы, соединенные между собой направляющими, связанными с гидросистемой станка, смонтированные на траверсах зажимные центры, а также установленную на направляющих накатную головку с размещенными в ней роликами и установочными клиньями, взаимодействующими с нажимными элементами, связанными с верхней и нижней траверсами, отличающийся тем, что, с целью повышения качества изделий, нажимной элемент, смонтированный на нижней траверсе, выполнен в виде установленного соосно с центрами диска упоров, расположенных на его поверхности, обращенной к головке, и регулируемых по высоте, и механизма для щагового поворота диска.

2.Станок по п. I, отличающийся тем, что механизм для шагового поворота диска выполнен в виде соосных с диском храпового колеса с собачкой и шестерни и связанной с ней зацеплением зубчатой рейки, соединенной с силовым цилиндром, связанным с гидросистемой и направляющими.

3.Станок по п. 1, отличающийся тем, что регулируемые по высоте упоры расположены по периметру окружности, концентричной диску.

Источники информации, принятые во внимание при экспертизе

1.Патент ФРГ № 1097394, кл. 7f 7/14, 1967.

2.Авторское свидетельство СССР № 350553, кл. В 21Н 7/14, 1970 (прототип).

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1973 |

|

SU426740A1 |

| СТАНОК ДЛЯ НАКАТЫВАНИЯ ШЛИЦ1-Н | 1972 |

|

SU350553A1 |

| Устройство для продольного накатывания профилей | 1983 |

|

SU1164953A2 |

| РЕЗЬБОНАКАТНОЙ СТАНОК | 2000 |

|

RU2220019C2 |

| Устройство для продольного накатывания профилей | 1975 |

|

SU560687A1 |

| Устройство для холодной продольной раскатки цилиндрических изделий | 1977 |

|

SU911815A1 |

| Станок для холодного накатывания зубчатых профилей | 1989 |

|

SU1750825A1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2004 |

|

RU2253532C1 |

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ТОЧНОСТИ ШЛИЦЕВЫХ ПРОФИЛЕЙ НА ВАЛАХ ПРИ ХОЛОДНОМ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ | 2011 |

|

RU2468879C1 |

| Станок б.в.федорова для накатывания профилей на валах | 1973 |

|

SU559760A1 |

/AWL- B Ж I, 1.| J r ri 22 2i 20 i Фиг.З 6-Б hA .

Фиг. 6

Фиг. 7

Авторы

Даты

1980-10-07—Публикация

1976-02-16—Подача