В авторском свидетельстве №48112 описан станок для изготовления зубчатых колес посредством вальцевания горячих заготовок, снабженный двумя подвижными в продольном направлении и поворотными вокруг своих осей барабанами, расположенными один над другим в вертикальной плоскости и несущими продольные сменные зубчатые инструментальные рейки, накатывающие во время встречного прямолинейного перемещения барабанов зубцы на нагретых заготовках, свободно помещаемых между рейками обоих барабанов. После каждого очередного прохода под воздействием распределительного кулачкового механизма барабаны поворачиваются, подводя очередную пару реек в рабочее положение. Во время поворота барабанов заготовка остается неподвижной.

Настоящее изобретение является дальнейшим конструктивным усовершенствованием станка по основному авторскому свидетельству №48112. С целью упрощения конструкции станка и достижения повышенного качества и точности накатываемых шестерен в предлагаемом станке вместо двух барабанов с зубчатыми инструментальными рейками применен один барабан, продольное перемещение которого кинематически связано с вращением заготовки. Вместо же распределительного механизма прежней конструкции для периодического поворота барабана с инструментальными рейками применен делительный вал, свободно скользящий в осевом отверстии инструментального барабана и снабженный продольными и винтовыми канавками, в которые входят штифты этого барабана.

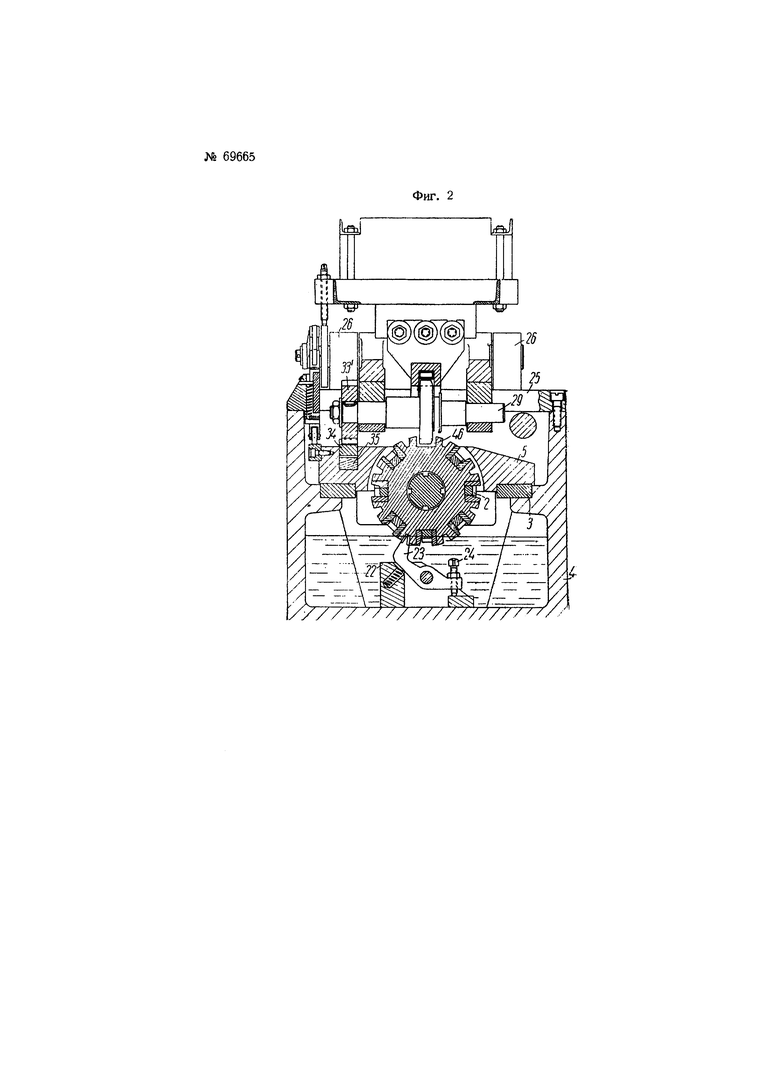

На фиг. 1 изображен станок в разрезе по оси барабана, на фиг. 2 - станок в разрезе по плоскости АВ, на фиг. 3 - вид станка по стрелке М на фиг. 1 и на фиг. 4 - вид станка по стрелке К на фиг. 3.

По направляющим 3 станины 4 скользят салазки 5, в подшипниках 6 и 7 которых установлен поворотный барабан 1, несущий сменные инструментальные рейки 2. Левый конец барабана 1 с помощью переходников 8 и 9 соединен с ползуном 10 станка, осуществляющим рабочее продольное возвратно-поступательное перемещение барабана вместе с салазками 5 по направляющим станины.

В осевом отверстии барабана свободно помещен вал 11, предназначенный для осуществления автоматического поворота барабана на угол установки реек после каждого рабочего хода. Вал 11 снабжен по числу реек на барабане продольными пазами 12, соединяющимися на концах вала друг с другом при помощи винтовых переходных канавок, как это показано на фиг. 1. Правый конец вала 11 помещен в передней стенке станины станка в подшипнике 13 и несет на себе жестко с ним связанный делительный диск 14, взаимодействующий с фиксатором 15. Фиксатор посажен на поворотной оси 16, на конце которой укреплен штифт 17, взаимодействующий с пальцем 18 барабана 1.

В канавки вала 11 входят пальцы 18, укрепленные во фланце 20 барабана 1.

При движении салазок с барабаном штифты 19 будут скользить по продольным канавкам вала, и в конце каждого хода винтовые канавки повернут барабан на угол установки реек. При обратном движении салазок с барабаном штифты 19 проходят по продольным пазам до другого конца делительного вала, где другие винтовые канавки заставляют барабан снова поворачиваться на заданный угол. Эти автоматические последовательные повороты барабана происходят до тех пор, пока палец 18, укрепленный во фланце 20, не воздействует на штифт 17 и не повернет ось фиксатора 15 таким образом, что произойдет его расцепление с делительным диском 14.

После расцепления фиксатора с делительным диском делительный вал 11 приобретает возможность поворачиваться вокруг своей оси. Теперь при движении салазок штифты 19 будут поворачивать делительный вал, а не барабан, так как сопротивление повороту у барабана будет большее вследствие действия тормоза, состоящего из двух подпружиненных колодок 21, прижимаемых к цапфе барабана.

В результате барабан не будет поворачиваться вокруг своей оси в конце каждого хода салазок. Это может продолжаться до тех пор, пока вновь не будет включен автоматический поворот барабана, т.е. не будут сцеплены фиксатор 15 с делительным диском 14.

Если результирующее усилие при наматывании шестерни не будет точно проходить через ось барабана, то будет возникать крутящий момент, который стремится повернуть барабан вокруг его оси. Чтобы компенсировать действие крутящего момента и удержать барабан в правильном рабочем положении, предусмотрен специальный механизм.

Этот механизм фиксации положения барабана состоит из корпуса 22, прикрепленного болтами к станине станка, и рычага 23, укрепленного на оси в этом корпусе. Рычаг под действием пружины своим клинообразным концом входит в продольную клинообразную канавку барабана и препятствует последнему повернуться вокруг своей оси, но не мешает продольному движению. Число продольных клинообразных пазов на барабане выполняется равным числу продольных пазов для инструментальных реек. Механизм фиксатора занимает такое положение, в котором рычаг 23 к моменту начала поворота барабана вокруг своей оси уже выходит из продольного клинообразного паза барабана. Установочный болт 24 не позволяет рычагу 23, находящемуся под воздействием пружины, далеко отклониться от его рабочего положения. Конец рычага после поворота барабана на заданный угол и при его дальнейшем продольном движении вновь входит в продольную канавку и тем самым выравнивает и удерживает барабан в необходимом положении. В этом положении барабан удерживается все время, пока рычаг 23 в конце продольного хода снова не выйдет из продольного паза барабана с другой стороны, после чего барабан получит возможность поворачиваться вокруг своей оси.

На верхней части боковых стенок станка укреплена плита 25 с двумя стойками 26. Между стойками помещен подвижный рычаг 27, несущий оправку 29 с заготовкой. Рычаг 27 выполнен поворотным на оси 28, укрепленной в стойках 26. Для того чтобы конец рычага, несущий оправку с заготовкой, удерживался в заданном положении, другой конец рычага через валик и подвижный квадратный вкладыш удерживается рамкой, направляемой своими хвостами 37, из которых нижний входит во втулку, а верхний ввинчен в гайку 30.

Поворотом рукоятки 33 втулка 30 поворачивается, втягивая или выталкивая рамку 31, и тем самым поворачивает рычаг 27 до тех пор, пока заготовка не встанет в нужное положение.

Поступательное перемещение барабана 1 кинематически связано с вращением оправки 29 с заготовкой посредством шестерни 33′ и находящейся с ней в зацеплении рейки 34, укрепленной на подвижных салазках 5 станка. Для регулирования зацепления между шестерней и рейкой опорная плоскость последней выполнена наклонной и взаимодействует с клиновой планкой 35, установочно подвижной в пазу салазок.

Для поверхностного нагрева заготовки в процессе накатывания зубцов имеется индуктор 36, помещенный над заготовкой на откидном кронштейне 37.

Во время процесса зубонакатки сегментный индуктор должен отходить от заготовки на величину, примерно равную половине высоты зубьев шестерни, чтобы находиться от нее на небольшом расстоянии в целях быстрого включения дополнительного подогрева, если в том обнаружится необходимость. Этот отвод индуктора осуществляется автоматически путем поворота кронштейна вокруг его оси 38 под воздействием кулачка 39.

Сбоку салазок привернута копирная планка 40, на которую опирается через ролик ползунок 41. Этот ползунок передает движение через рычаг 42 на собачку 43 храпового колеса 44, связанного с кулачком 39. При движении салазок копирная линейка 40 в начале каждого хода поднимает ползунок 41, который через рычаг 42 и собачку 43 поворачивает храповое колесо 44 и вместе с ним кулачок 39, производя подъем кронштейна и отвод индуктора от заготовки. В конце хода салазок ползунок опускается и при обратном движении снова поднимается. Весь механизм отвода индуктора действует до тех пор, пока собачка 43 не попадет на козырек диска 45, укрепленного на храповом колесе, после чего действие механизма прекратится.

На барабане 1, кроме инструментальных реек, имеется свободный паз 46, служащий для прохода заготовки до начала процесса накатывания. Во время этого холостого хода происходит предварительный прогрев заготовки с помощью высокочастотного индуктора 36.

Процесс накатки шестерни на описанном станке протекает в следующей последовательности.

После установки оправки с заготовкой шестерни и сцепления шестерни синхронизации с зубчатой рейкой салазок, включаются в действие станок и генератор токов высокой частоты. Начинается первый этап процесса горячей зубонакатки - нагрев поверхностного слоя заготовки шестерни до пластического состояния.

При прямолинейно-возвратном движении салазок барабан своим свободным пазом проходит мимо заготовки шестерни, вращающейся в ту или другую сторону, и сегментный индуктор прогревает поверхностный слой заготовки по всей ее окружности. Число холостых ходов станка, т.е. барабана, устанавливается в зависимости от необходимого времени для нагрева поверхностного слоя заготовки до пластического состояния. Этим заканчивается первый этап процесса горячей зубонакатки и начинается второй этап - последовательное зубообразование методом деформирования поверхностного слоя заготовки комплектом инструментальных зубчатых реек.

Действие второго этапа процесса горячей зубонакатки начинается с момента включения автоматического поворота барабана в конце каждого хода для установки в рабочее положение следующей инструментальной рейки. Заготовка шестерни для постепенного образования зубьев поочередно прокатывается через весь комплект зубообразующих реек (в данном случае через 6 реек), отличающихся друг от друга формой и размером зубьев. На этом заканчивается второй этап процесса горячей зубонакатки и начинается третий этап - зубопрофилирование, т.е. придание зубьям шестерни необходимой формы и размера.

Третий и последний этап процесса горячей зубонакатки заключается в неоднократном прокатывании заготовки вперед и назад по последней отделочной зубчатой инструментальной рейке, придающей образованным зубьям необходимые профиль и размер. Число ходов барабана при этом устанавливается в зависимости от заданных технических условий.

Нагрев заготовки шестерни индуктором токов высокой частоты может не ограничиваться только первым этапом процесса горячей зубонакатки, но может дополнительно производиться в течение остальных этапов, если в этом явится необходимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для изготовления зубчатых колес посредством вальцевания горячих заготовок | 1936 |

|

SU48112A1 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| Устройство для накатывания зубчатых колес | 1980 |

|

SU899212A1 |

| Станок для нарезания зубчатой рейки с переменным шагом и наклоном зубьев | 1984 |

|

SU1326184A3 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| Автомат для насекания надфилей | 1979 |

|

SU772760A1 |

| Трехосный станок с ленточной пилой | 1932 |

|

SU33270A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТОКАРНЫМ СТАНКОМ | 1940 |

|

SU63198A1 |

Видоизменение станка по авторскому свидетельству №48112, отличающееся тем, что вместо двух барабанов с зубчатыми инструментальными рейками применен один барабан, продольное движение которого связано с вращением заготовки кинематической цепью, а вместо механизма распределительного барабана для периодического поворота барабана с инструментальными рейками применен делительный вал 11, свободно скользящий в осевом отверстии инструментального барабана и снабженный продольными и винтовыми канавками, в которые входят штифты 19 этого барабана.

Авторы

Даты

1947-11-30—Публикация

1946-01-16—Подача