Изобретение относится к машиностроению и может быть использовано при механической обработке круглого проката, использующегося в качестве заготовок или готового изделия.

Целью изобретения является повышение производительности путем обеспечения устойчивости заготовки в зоне резания.

Величины степени обжатия материа :ла заготовки в первой редукционной шайбе и степени обжатия полуЛабрика та детали после резания во второй редукционной шайбе выбраны в соот- ветствии с приведенными расчетами, При расчетах рассматривалось соеди- нение двух деталей: прутка и шайбы с отверстием. Приняты обозначения: D - диаметр редукционного отверстия в редукционной шайбе, d - диаметр ;наружной поверхности редукционной :шайбы. Диаметр прутка должен превы- шать диаметр отверстия в редукционной шайбе. Предполагают, что в соедин НИИ должны возникать только упругие деформа1щи.

Соединение состоит из втулки и вала. Разность между диаметрами вгипа и втулки определяет величину натяга N. При проталкивании вала происходит растяжение втулки на величину К.и одновременное сжатие вала на величину N(j, причем суммарный натяг N . N33. Подобные задачи рассматри- вются при расчете посадок с натягом. В. пределах упругих деформаций вели- чина натяга в соединении связана. с размерами соединения и условиями сборки зависимостью

pKi: 1;

де р

N D

К,, Е

. С,

-давление на поверхности контакта вала и втулки, возникающее под -влиянием натяга;

-расчетный натяг;

-номинальный диаметр сопрягаемых поверхностей

модули упругости материала соединяеь4ьгх втулки и вала;

- коэсЬфициенты.

втулки 1 +

1

-Г

d.W

-Ш

ТтТ V 2 Mf

0

5

0

5

35

40

45

50

для вала без отверстия Сг 1 - р ,

где Г), d - диаметры;

t(, и иу- коэффициенты Пуассона

(для стали 1 ,3, для алюминиевого сплава

р ci 0,33).

Из условия обеспечения неподвижности соединяемых деталей при нагру- жении соединения крутящим моментом

DlpfD/2,

откуда

2М к.р РМИН

где f - коэффициент трения при отно сительном вращении деталей.

Величина коэффициента трения (сцепления) ;-(ля деталей из стали f л 0,08.

Наименьвшй натяг, обеспечивающий неподвижность при нагружении крутящим моментом .

мик расч

В эту формулу вводятся поправки

и учитывает шероховатость контактных поверхностей;

Uj - учитьшает различие рабочей температуры поверхностей детали;

- учитывает деформацию деталей от действия центробежных сил;

учитывает увеличение контактного давления у торцов редукционной шайбы;

и. - учитывает воздействие вибраций и ударов.

Величина пог павок рассчитывается по формулам

55

и

U,

и

VA

и 2(k,R2 + ), где k( и k - коэффициенты, учитывающие величину смятия неровностей отверстия и вала;

R и R высоты неровностей по- верхностей отверстия и вала;

t , - t) - - t) n,

де 0/, и

/,и t ri t D коэффициенты линейного

расширения материала

деталей;

рабочая температура

деталей;

температура сборки

соединения;

номинальный диаметр

соединения.

При равенстве температур t. ,t

РГ-f,

Примеры обработки деталей. Пусть обрабатываются материалы: сталь 45 и алюминиевый сплав Л16. Дли наруж- ной обточки подобных материалов твердосплавными резцами скорость резания рассчитьтается по формуле

Cv

V

г

а сила резания, определяющая крутящий момент, рассчитывается по формуле

lOCpt

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отрезания прутка многорезцовой головкой и устройство для его осуществления | 1991 |

|

SU1834749A3 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 2002 |

|

RU2260501C2 |

| Способ поверхностного упрочненияМЕТАлличЕСКиХ издЕлий | 1978 |

|

SU834159A1 |

| Способ обработки резанием многорезцовым вращающимся инструментом | 1989 |

|

SU1726138A1 |

| Способ изготовления детали типа "стакан" | 2017 |

|

RU2650023C1 |

| Автоматическая линия для бесцентровой обработки деталей | 1988 |

|

SU1646796A1 |

| Способ установки многорезцового блока | 1981 |

|

SU1009611A1 |

| ПАТРОН С РАДИАЛЬНЫМ ПЕРЕМЕЩЕНИЕМ РЕЗЦА | 2012 |

|

RU2509631C1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| УСТРОЙСТВО ДЛЯ ТОКАРНОЙ ОБРАБОТКИ | 2013 |

|

RU2532569C2 |

Изобретение относится к машиностроению и может быть использовано при механической обработке круглого проката, использующегося в качестве заготовок или готового изделия. Целью изобретения является повышение производительности путем обеспечения устойчивости заготовки в зоне резания. Подлежащий обработке пруток 20, конец которого предварительно обработан, вставляется в отверстия редукционных шайб 11 и 14. Многорезцовая головка приводится во вращение за счет центробежных сил, резцы головки подводятся к обрабатываемой поверхности. Поступательное перемещение пруток получает от тянущего устройства 21. По трубопроводу 16 в зону обработки подается СОЖ. Размер отверстия входной редукционной шайбы 11 выполняется таким, чтобы степень обжатия заготовки составляла (1-3)%. Размер отверстия выходной редукционной шайбы 14 выполняется с учетом обеспечения степени обжатия обработанной поверхности заготовки в пределах 0,5-1%. Во входной редукционной 11 шайбе выполняют продольные канавки (например, треугольной формы), препятствующие провороту детали относительно редукционной шайбы 11 и обеспечивающие дробление стружки при обработке. 2 с. и 3 з.п. ф-лы, 2 ил.

и.

i - (о(, -o(j )(tp - t)D.

Поправка ц О, так как эта поправка существенна для быстровраща- ющихся соединений и больших диаметров соединений.

Поправка определяется по графику. Степень обжатия в редукционной шайбе определяется по формуле

, г (1 - ,).1ПО%,

где F, - начальная; площади поперечного

ф1

2 конечнаясечения.

Величина натяга N D - ;где D - диаметр прутка;

- диаметр отверстия ционной шайбе.

Откуда

П D - N; FI

N(2D - N) D2

1ГП2

Г- 5 100% ,.

, Наименьшую степень обжатия в редукционной шайбе определяют исходя из условия неподвижности соединяемых деталей при нагружении крутяшим моментом. Наибольшую степень обжатия в редукционной шайбе определяют исходя из условия отсутствия пластической деформации на контактной поверхности редукционной шайбы

von

0,586

i - V

Ч dj

АвЛ

-предел текучести материала на растяжение;

-допустимое давление.

Отсюда наибольший расчетный натяг

р АОП

г П|§4

С.)

к,/

В полученную формулу также необходимо внести поправки.

15

Тогда крутящий момент, возникающий при срезании наружного слоя, равен

0

М

кр

рг-D „ 10Cpt S V b - Z.

Z-K

р

где С

Р

5

0

D

Т S

V

к к

V

, У, п, m - постоянная и показатели степени для данных условий;

-диаметр обрабатываемой детали;

-число одновременно работающих резцов;

глубина резания, мм;

-подача детали мм/об j

-скорость резания, м/мин;

-поправочные коэффициенты.

5

0

При обработке стального прутка с пределом прочности на растяжение 6 J 750 МПа с глубиной резания t 3 мм для резцов с дополнительными лезвиями назначают подачу

S 4 1 мм/об, тогда значения величин С V 292; X 0,30; у 0,15; m 0,18. Поправочный коэффициент

К W - к.. К

Кг

MV

ov

где. К

MV

К(750/6)

hV

1 для стали и твердосплавного

инструмента, Пу 1,

KI;V 1

для

5 твердого сплава Т15К6. Для заготовки

К„ 0,9. Таким об:

в виде проката разом К

У 0,9. Рекомендуемая ско

рость резания

292

V

N ОИ8

0,9.

Принимают стойкость одного инструмента Т 60 мин, для одновременно работающих четырех инструментов Т-К.. 111 мин.

Т

WU

где, 1,85. V 113 м/мин

Крутящий момент при обработке стального прутка рассчитывается с учетом коэффициентов и показателей для резцов с дополнительным лезви- 0,90; у, 0,90; п

ем Ср 384| х v.,-., J,

-0,15. Поправочный коэффициент

Р С. (коэффициенты выбрны D

и

для (f 45 12 ммо М 68025 Н .мм.

7 -20 ). Для

Размеры редукционной шайбы D - 12 мм, dy 50 мм, 1 D: матери шайбы - сталь с модулем упругости 20--10 Н/мм , Для таких параметров коэффициенты равны

1 + (D/dj)

Т-( 1,422;

1 - 0,3 0,7. Наименьший расчетный натяг

N

/АМН. расч

2Мкр f С, Q „ „,,.

щгДЕ71;р ° Эта величина должна быть увеличена с учетом поправок. Так как материал детали и прутка - сталь, коэффициенты линейного распшрения совпадают, т„ес of, о( 2 , и поправка 11.. 0.

Поправка на шероховатость с учетом шероховатости отверстия в шайбе 2, мкм, шероховатости наружной поверхности прутка R 40 мкм ;И величин коэффициентов k k 0,35 : и 2( 29 мкм. : Для соединения таких размеров и ц О, П у 8 мкм 0,008 мм. С учетом поправок минимальный расчетный натяг „„ poicu 0,077 мм.

Ддтя осуществления такого натяга необходимо обеспечить степень обжатия

NMUH (2D - NMHH)- 100%

r

D2

1,3%.

Наибольшая степень обжатия в ре дукгщонной шайбе лимитируется отсутствием ппастической деформации на контактной поверхности в отверстии редукционной шайбы. Материалом для изготовления редукционной шайбы может быть легированная конструкционная сталь после термообработки. Предполагают, что редукционная шайба выполнена из стали 35ХГСА., которая после термообработки имеет предел текучести 6 1275 МПа. Тогда для рассматриваемого числового примера

доп

0,586

1 -т

697 МПа,

Наибольший расчетный натяг

§;)-N

.

087

N

С учетом поправок наибольший натяг MotKc 0,124 мм.

Для осуществления такого натяга необходимо обеспечить степень обжатия

N,««(2D - ) -100%

D2

2,0%.

Дпя обработки прутка из алюминиевого сплава Д16 скорость резания при обработке твердосплавными резцами можно рассчитать по формуле

20 V

328

о.гг о,г 0,50

2,7 237 м/мин

Крутящий момент при обработке прутка из алюминиевого сплава опре- дeляetcя с учетом коэффициентов С . 40; х 1,0; у , 0,75; п О, При обработке прутка D 12 мм . с глубиной резания t 1 мм, прийи - , мая поправочный коэффициент К,р 1,5., кр 14400 Н мм.

Наименьший расчетный натяг

йГ-(М:) учетом поправок минимальный намин, росч

тяг 0,048 мм.

Для осуществления .такого натяга необходимо обеспечить степень обжатия

Нд,мн(2Г - NMUH)IOO% „„ г ,о/о,

Наибольший расчетный натяг при обработке алюминиевого прутка

N

МО КС. АОП

РЧР1 С

С учетом поправок наибольший натяг

м«кс

0,177 мм.

Для осуществления такого натяга степень обжатия прутка равна

.Kc(2D - NMCIKC)-IOO% ,

- J/0 .

Расчеты показывают, что необходимая и достаточная степень обжатия прутков в первой редукционной шайбе полжна находиться в пределах г 1...3%.

15

20

Степень обжатия во второй редукционной шайбе выбирается исходя из условий получения заданной шероховатости, точности размера и геометрической Лормы. Величина степень обжатия назначается по аналогии с Ъро- цессами обработки поверхностей пластическим деформированием.

Так, для стали 45 при натяге N 0,05 мм получается шероховатость поверхности R. 0,06 мкм, при натяге N 0,10 мм - R 0,07 мкм.

Точность обработки также зависит от величины натяга. Для-получения точности 5-6 квалитетам необходима предварительная точная обработка резанием, после чего деформирование проводят с малыми натягами, соответствующими степени обжатия г 0,5...1,0%.

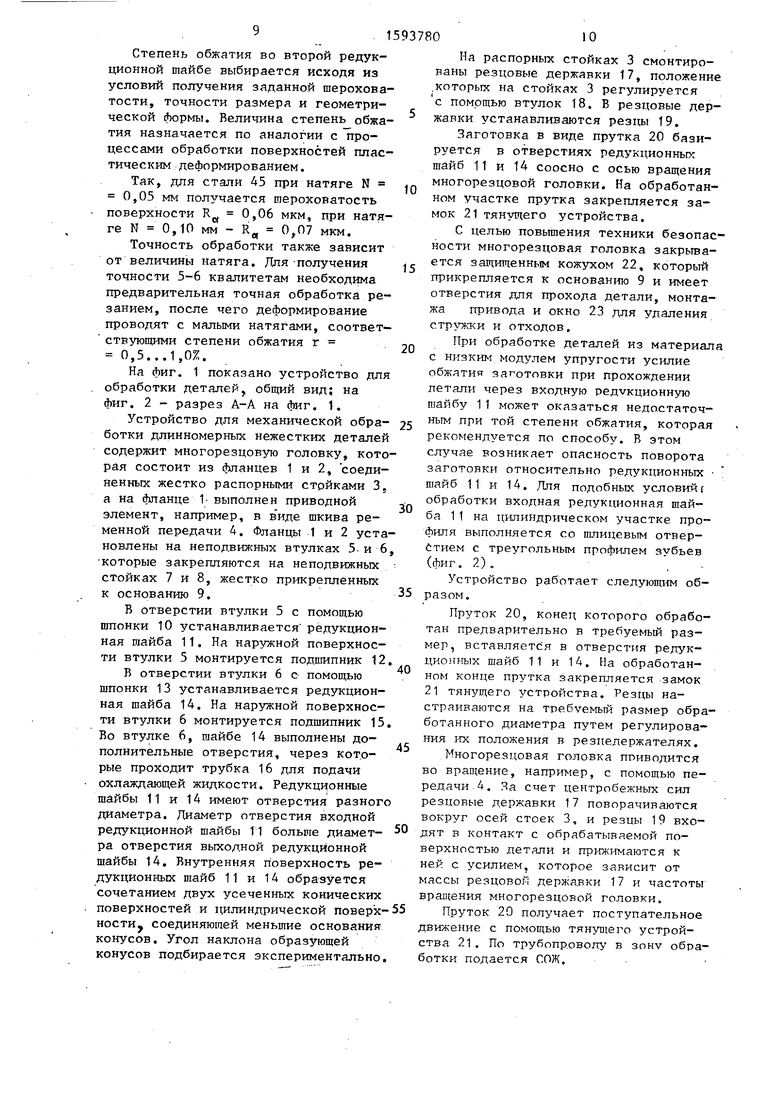

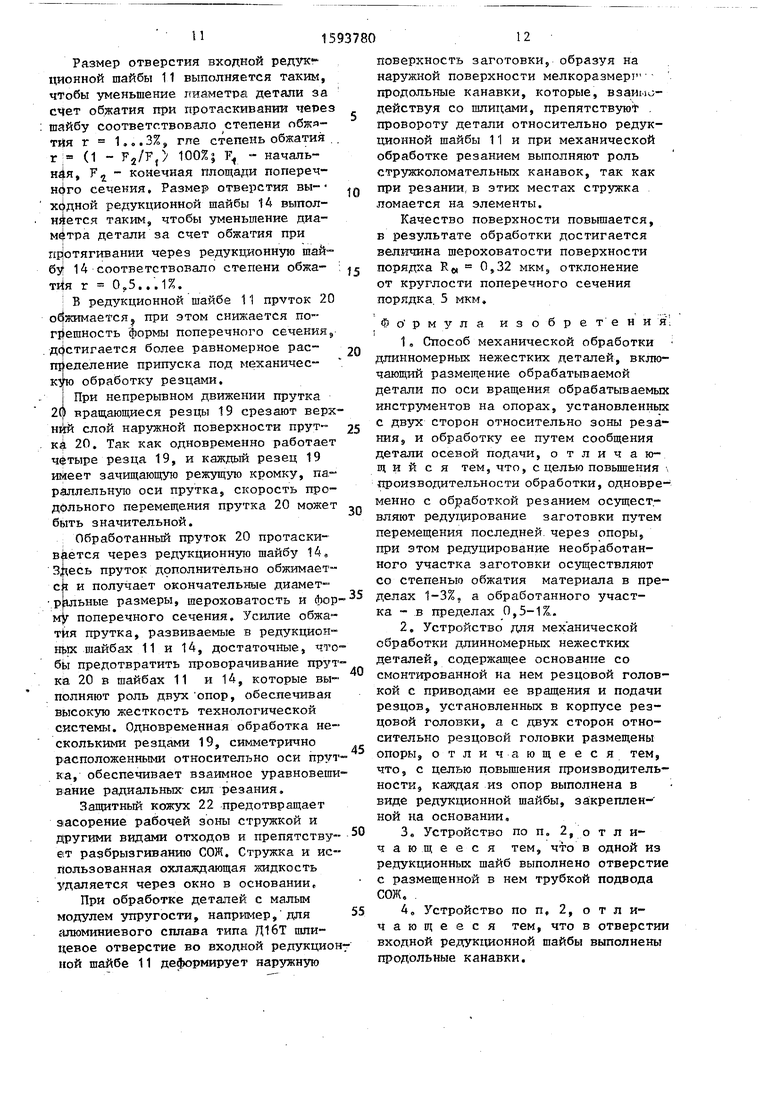

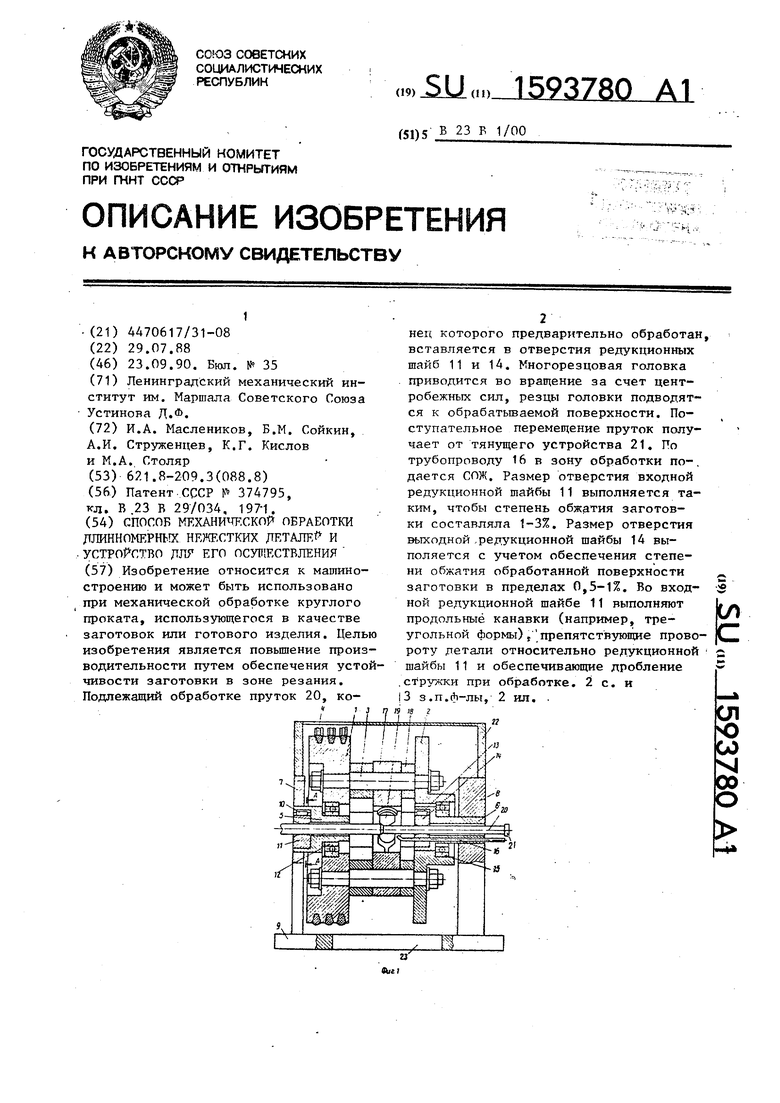

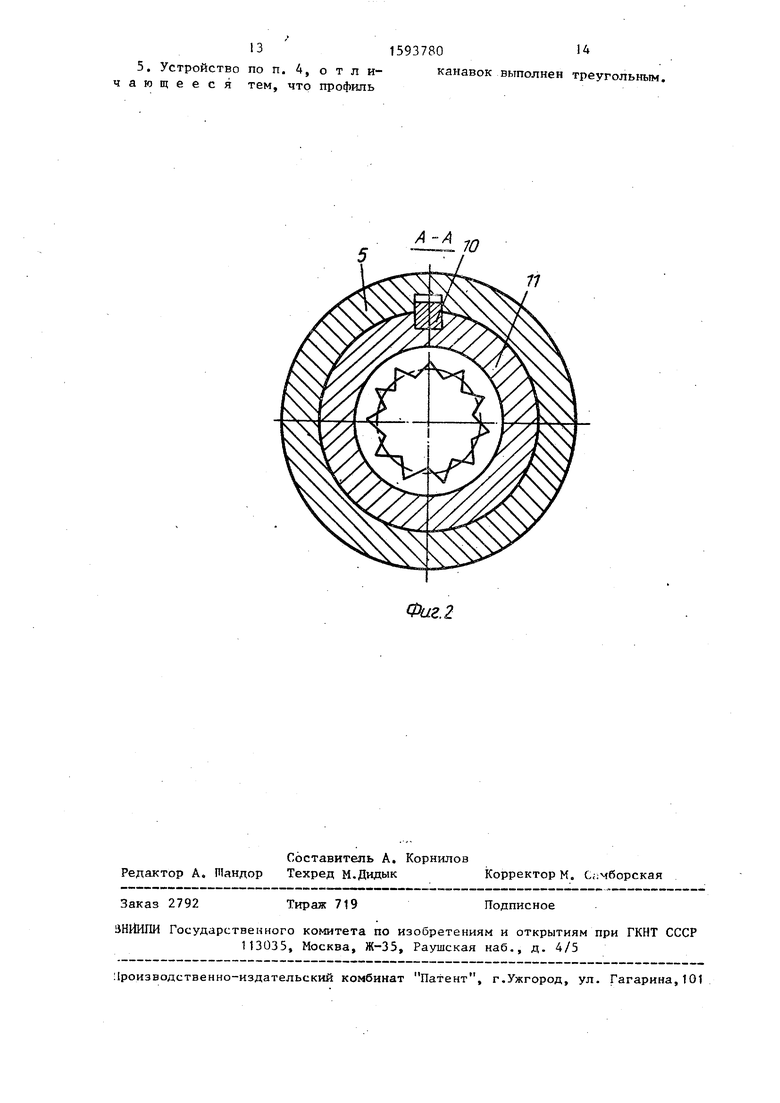

На фиг. 1 показано устройство для обработки деталей, общий вид; на фиг. 2 - разрез А-А на фиг. I.

Устройство для механической обра- 25 ботки длинномерных нежестких деталей содержит многорезцовую головку, которая состоит из фланцев 1 и 2, соединенных жестко распорными стрйками 3. а на фланце 1- выполнен приводной элемент, например, в в иде шкива ременной передачи 4. Фланцы 1 и 2 установлены на неподвижных втулках 5. и 6, которые закрепляются на неподвижных - стойках 7 и 8, жестко прикрепленных к основанию 9.

В отверстии втулки 5 с помощью шпонки 10 устанавливается редукционная шайба 11. На наружной поверхности втулки 5 монтируется подшипник 12

В отверстии втулки 6 с помощью шпонки 13 устанавливается редукционная шайба 14. На наружной поверхности втулки 6 монтируется подшипник 15 Во втулке 6, шайбе 14 выполнены дополнительные отверстия, через кот.о- рые проходит трубка 16 для подачи охлаждающей жидкости. Редукционные шайбы 11 и 14 имеют отверстия разного диаметра. Лиаметр отверстия входной редукционной шайбы 11 больше диаметра отверстия выходной редукционной айбы 14. Внутренняя поверхность реукционных П1айб 11 и 14 образуется очетанием двзгх усеченных конических оверхностей и цилиндрической поверх-55 остиу соединяющей меньшие основания онусов. Угол наклона образующей онусов подбирается экспериментально.

30

35

40

45

50

10

15

20

25

5

30

35

40

45

0

На распорных стойках 3 смонтированы резцовые державки 17, положение .которых на стойках 3 регулируется с помощью втулок 18. В резцовые державки устанавливаются резцы 19.

Заготовка в виде прутка 20 базируется в отверстиях редукционных шайб 11 и 14 соосно с осью вращения многорезцовой головки. На обработанном участке прутка закрепляется замок 21 тянущего устройства.

С целью повьштения техники безопасности многорезцовая головка закрьта- ется защищенньм кожухом 22, который прикрепляется к основанию 9 и имеет отверстия для прохода детали, монтажа привода и окно 23 для удаления стружки и отходов.

При обработке деталей из материала с низким модулем упругости усилие обжатия заготовки при прохождении летали через входную редукционную шайбу 11 может оказаться недостаточным при той степени обжатия, которая рекомендуется по способу. В этом случае возникает опасность поворота заготовки относительно редукционных шайб 11 и 14. Для подобных условий г обработки входная редукционная шайба 11 на цилиндрическом участке профиля выполняется со шлицевым отвер- Стием с треугольньп профилем зубьев (фиг, 2). .

Устройство работает следующим образом.

Пруток 20, конец которого обработан предварительно в требуемый размер, вставляется в отверстия редук- цио}1т1х шайб 11 и 14. На обработанном конце прутка закрепляется замок 21 тянущего устройства. Резцы настраиваются на требуемый размер обработанного диаметра путем регулирования их положения в резцедержателях. Многорезцовая головка ПРИВОДИТСЯ во вращение, например, с помощью передачи 4. Яа счет центробежных сил резцовые державки 17 поворачиваются вокруг осей стоек 3, и резцы 19 входят в контакт с обрабатываемой поверхностью детали и прижимаются к ней с усилием, которое зависит от массы резцовой державки 17 и частоты врад(ения многорезцовой головки.

Пруток 20 получает поступательное движение с помощью тян тцего устройства 21. По трубопроводу в зону обработки подается СОЖ.

п

Размер отверстия входной редукционной шайбы 11 выполняется таким, чтобы уменьшение лиаметра детали за счет обжатия при протаскивании через шайбу соответствовало степени обжя- тия г 1,,. 3%, гпе степень обжатия .. г: (1 - Fj/Fj) 100%| F, - началь- н4я, Т ч конечная площади попереч- сечения. Размер отверстия вы- редукционной шайбы 14 выпол- HJJteTCH таким, чтобы уменьшение диа- м4тра детали за счет обжатия при протягивании через редукционную шайбу 14 соответствовало степени обжа- : тйя г 0,5...1%.

В редукционной шайбе 11 пруток 20 обжимается, при этом снижается по- rijemHocTb формы поперечного сечения, достигается более равномерное рас- щ еделение припуска под механичес- к- обработку резцами.

I При непрерывном движении прутка 2с|) вращающиеся резцы 19 срезают верхний слой наружной поверхности прут- к4 20. Так как одновременно работает чфтыре резца 19, и каждый резец 19 имеет зачищаюшую режущую кромку, параллельную оси прутка, скорость продольного перемеш;ения прутка 20 может быть значительной.

Обработанный пруток 20 протаски- через редукционную шайбу 14, 3|5есь пруток дополнительно обжимает™ с и получает окончательные диамет™ ррльные размеры, шероховатость и форму поперечного сечения. Усилие обжа- т1ля прутка, развиваемые в редукцион- ньрс шайбах 11 и 14, достаточные, чтобы предотвратить проворачивание прз т- ка 20 в шайбах 11 и 14, которые выполняют роль двух опор, обеспечивая высокую жесткость технологической системы. Одновременная обработка несколькими резцами 19, симметрично расположенными относительно оси прутка, обеспечивает взаимное уравновешивание радиальных- сил резания.

Защитный кожух 22 предотвращает засорение рабочей зоны стрзпккой и другими видами отходов и препятству- eiT разбрызгиванию СОЖ. Стружка и использованная охлаждающая жидкость З даляется через окно в основании. При обработке детапей с малым модулем упругости, например, для гшюминиевого сплава типа Д16Т шли- цевое отверстие во входной редукционной шайбе 11 деформирует наружную

20

25

159378012

поверхность заготовки, образуя на наружной поверхности мелкоразмерт продольные канавки, которые, взаимодействуя со шлицами, препятствую . провороту детали относительно редукционной шайбы 11 и при механической обработке резанием выполняют роль стружколомательных канавок, так как

jQ при резании, в этих местах стружка ломается на элементы.

Качество поверхности повьш1ается, в результате обработки достигается величина шероховатости поверхности

J5 порядка Rex 0,32 мкм5 отклонение от круглости поперечного сечения порядка. 5 мкм,

Фо рмула изобретения ;

1,Способ механической обработки длинномерных нежестких деталей, включающий размещение обрабатьгоаемой детали по оси вращения обрабатываемых инструментов на опорах, установленных с двух сторон относительно зоны резания, и обработку ее путем сообщения детали осевой подачи, о т л и ч а ю- щ и и с я тем, что, с целью повьшгения -, производительности обработки, одновременно с обработкой резанием осуществляют редуцирование заготовки путем перемещения последней, через опоры, при этом редуцирование необработанного участка заготовки осуществляют со степенью обжатия материала в пре35 делах 1-3%. а обработанного участка - в пределах 0,5-1%,.

40 смонтированной на нем резцовой голов- . кой с приводами ее вращения и подачи резцов, установленньпс в корпусе резцовой головки, а с двух сторон относительно резцовой головки размещены опоры, отличающееся тем, что, с целью цовьш1ения производительности, каждая из опор выполнена в виде редукционной шайбы, за:креш1ен- ной на основании.

50 3, Устройство по п„ 2, о т л и- ч а ю ш, е е с я тем, что в одной из редукционшзк шайб выполнено отверстие с размещенной в нем трубкой подвода СОЖ, .

55 4, Устройство по п, 2, о т л и- чающееся тем, что в отверстии входной редукционной шайбы выполнены продольные канавки.

30

45

131593780

Составитель А, Корнилов Редактор А, Шандор Техред М.Дидык Корректор М. С;;мборская

Заказ 2792

Тираж 719

ЗНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

14

канавок выполнен треугольным.

77

Фиг. 2

Подписное

| РЕЗЦОВАЯ ГОЛОВКА | 0 |

|

SU374795A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-09-23—Публикация

1988-07-29—Подача