Изобретение относится к машиностроению и может быть использовано во всех отраслях народного хозяйства для осуществления электрического контакта, особенно эффективно для обеспечения надежного подвода тока к изделию при сварке сплавов, обладающих магнитными свойствами.

Дроссели используются для обеспечения падающей характеристики источников питания сварочной дуги и стабилизации сварочного тока. . Целью изобретения является обеспечение Надежности подвода тока к обрабатываемому изделию, уменьшения трудоемкости его монтажа, демонтажа и повышение КПД сварочной электросистемы в целом.

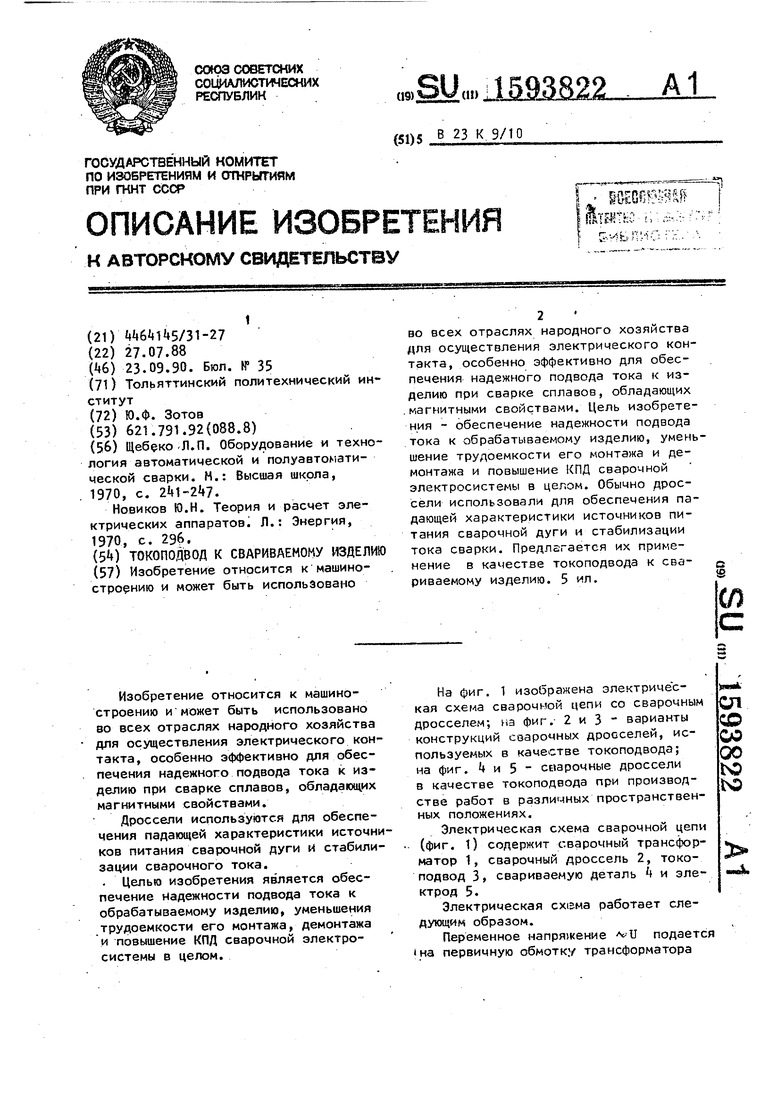

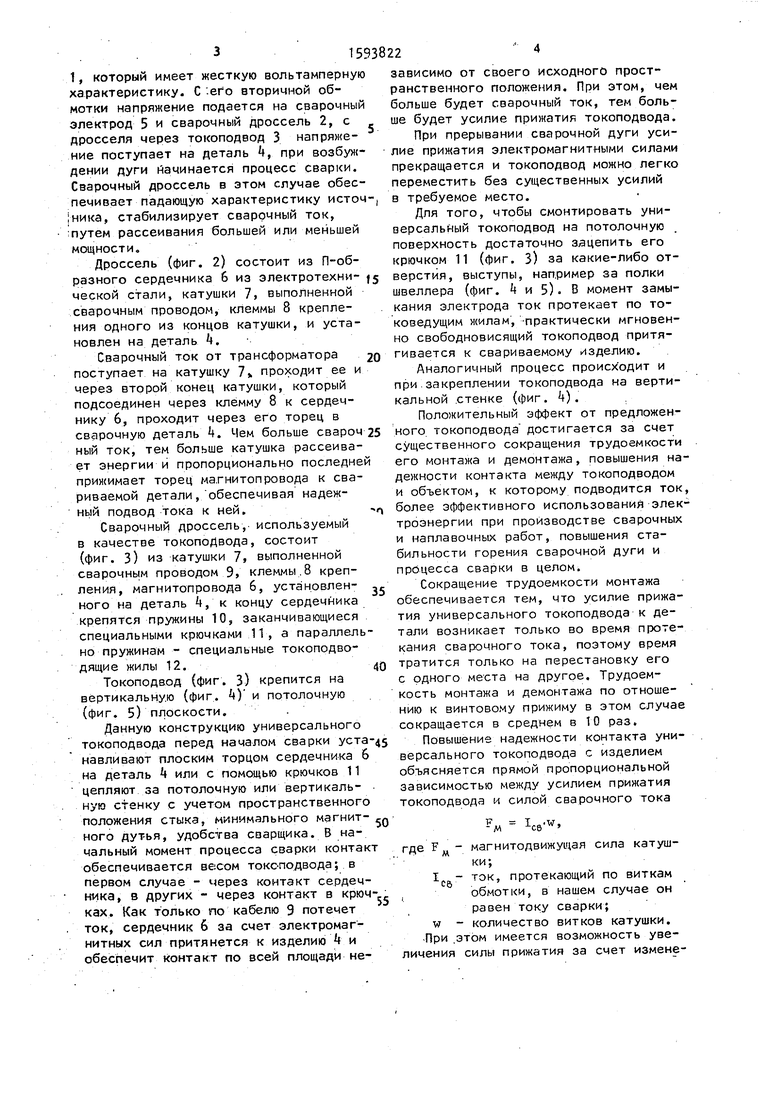

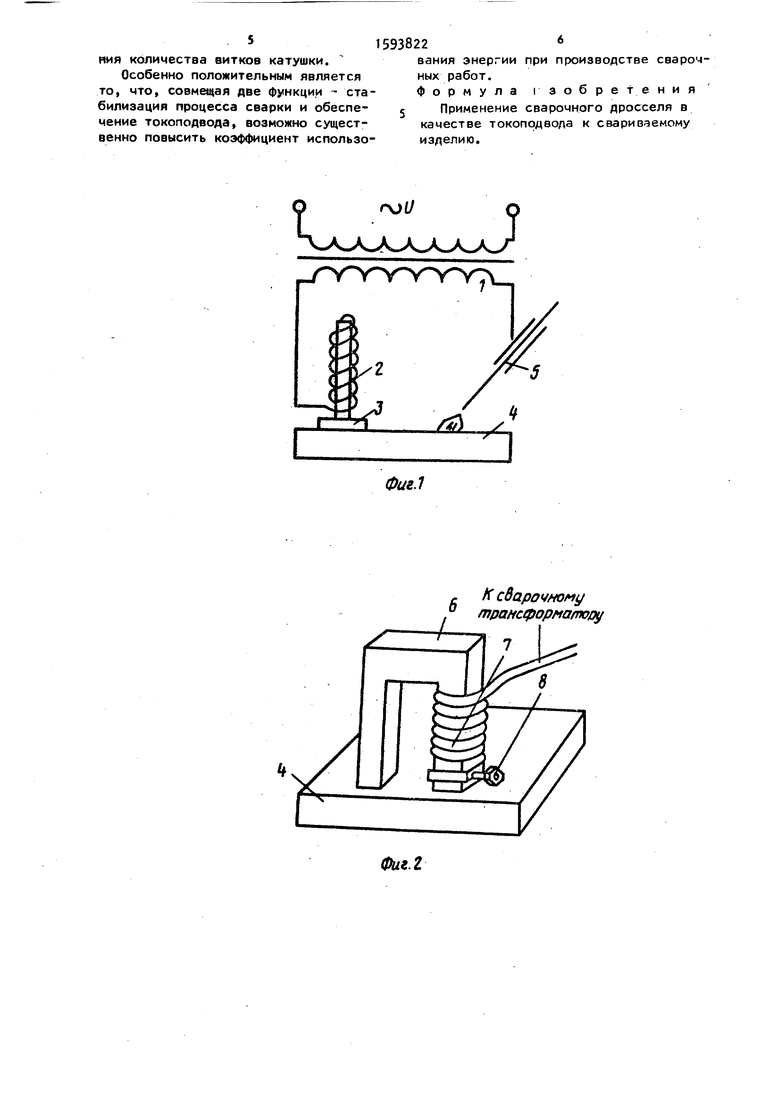

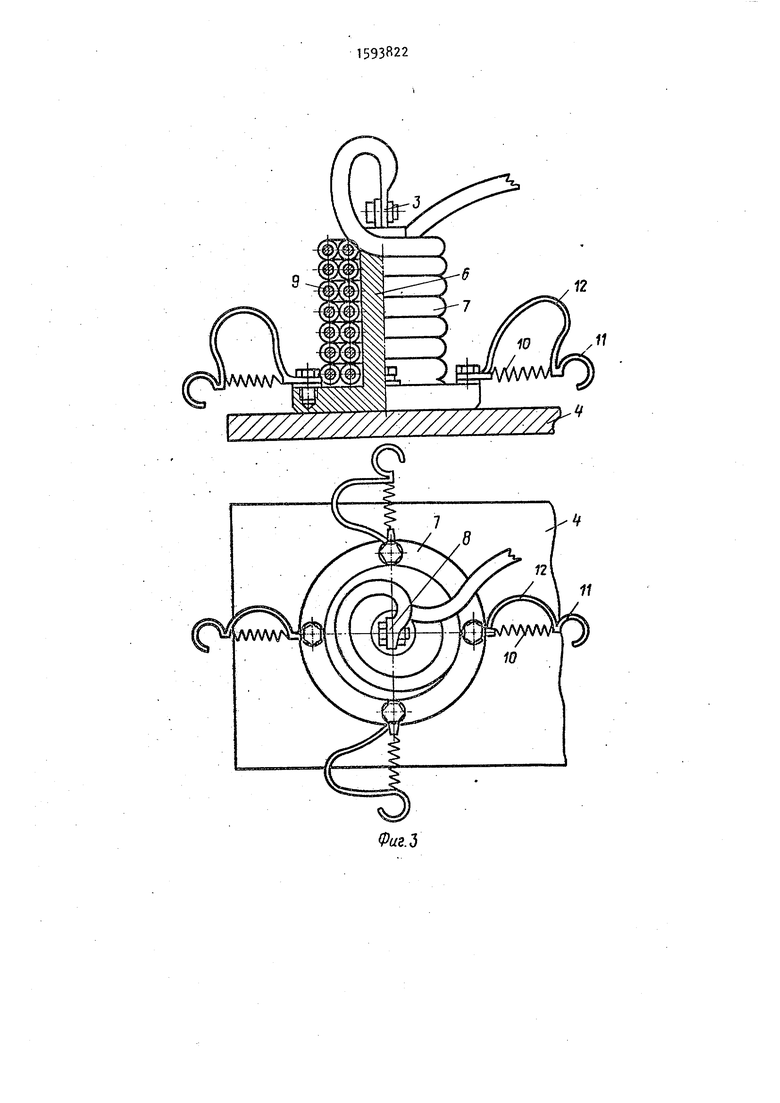

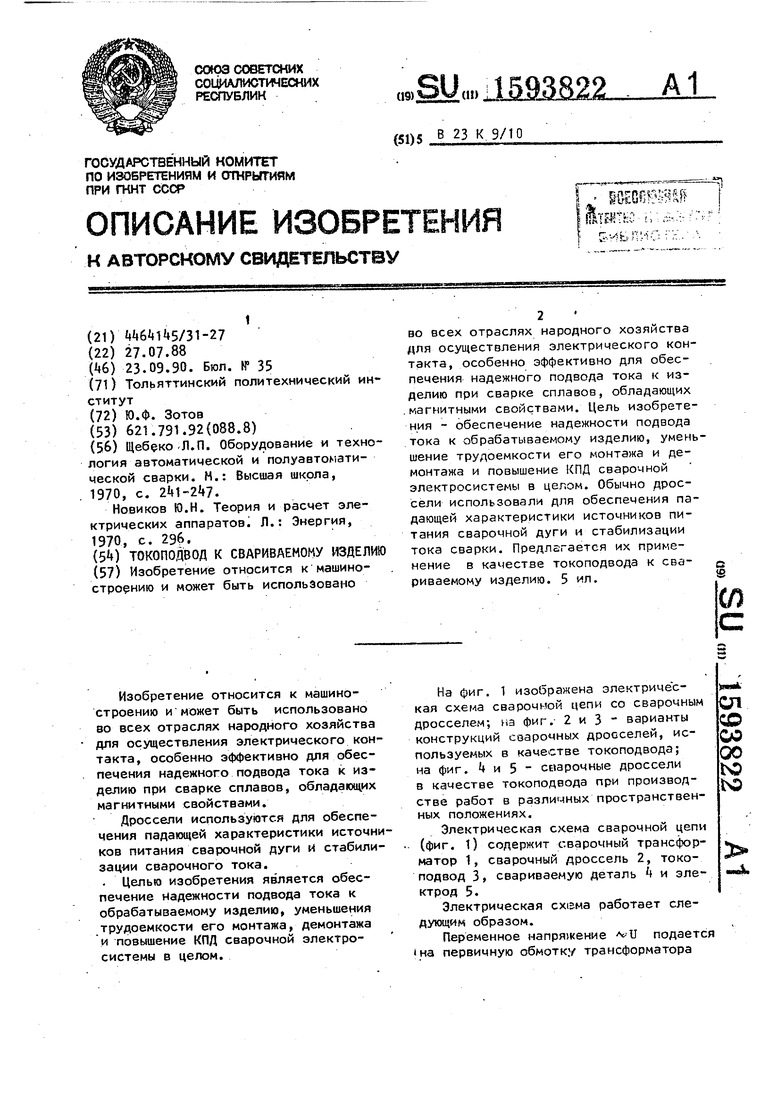

На фиг. 1 изображена электрическая схема сварочной цепи со сварочным дросселем; из фиг. 2 и 3 - варианты конструкций сварочных дросселей, используемых в качестве токоподвода; на фиг. и 5 - сварочные дроссели в качестве токоподвода при производстве работ в различных пространственных положениях.

Электрическая схема сварочной цепи (фиг. 1) содержит с-.варочный трансформатор 1, сварочный дроссель 2, токо- подвод 3, свариваемую деталь и электрод 5.

Электрическая схема работает следующим образом.

Переменное напряжение vU подается 1на первичную обмотку трансформатора

сл

со оо

СХ) t4D

tc

31593822

1, который имеет жесткую вольтамперную характеристику. С -его вторичной обмотки напряжение подается на сварочный электрод 5 и сварочный дроссель 2, с дросселя через токоподвод 3 напряжение поступает на деталь f, при возбуждении дуги йачинается процесс сварки. Сварочный дроссель в этом случае обеспечивает падающую характеристику источ-, ;ника, стабилизирует сварочный ток, ;путем рассеивания большей или меньшей мощности.

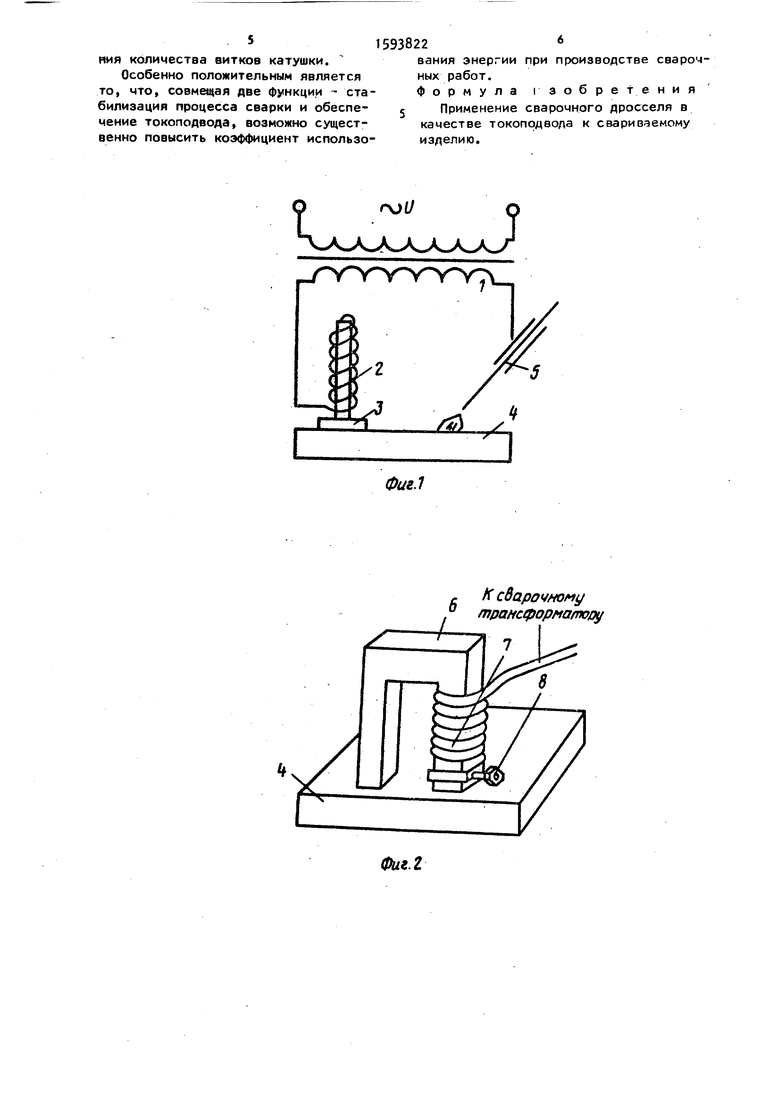

Дроссель (фиг. 2) состоит из П-обзависимо от своего исходного пространственного положения. При этом, чем больше будет сварочный ток, тем больше будет усилие прижатия токоподвода.

При прерывании сварочной дуги усилие прижатия электромагнитными силами прекращается и токоподвод можно легко переместить без существенных усилий в требуемое место.

Для того, чтобы смонтировать уни- версальйый токоподвод на потолочную поверхность достаточно зацепить его крючком 11 (фиг. 3) за какие-либо отразного сердечника 6 из электротехни- 15 верстия, выступы, например за полки

.W ./j. li.. Diif(

ческой стали, катушки 7, выполненной сварочным проводом, клеммы 8 крепления одного из концов катушки, и установлен на деталь .

Сварочный ток от трансформатора поступает на катушку 7 проходит ее и через второй конец катушки, который подсоединен через клемму 8 к сердечнику 6, проходит через его торец в

швеллера (фиг. и S. В момент замыкания электрода ток протекает по то- коведущим жилам, -практически мгновенно свободновисящий токоподвод притя- 20 гивается к свариваемому изделию.

Аналогичный процесс происходит и при.закреплении токоподвода на верти кальной .стенке (фиг. k) ,

Положительный эффект от предложен

сварочную деталь k. Чем больше свароч 25 яого. токоподвода достигается за счет

35

ный ток, тем больше катушка рассеивает энергии и пропорционально последней прижимает торец ма.гнитопровода к свариваемой детали, обеспечивая надежный подвод Тока к ней.

Сварочный дроссель,- используемый в качестве токоподвода, состоит (фиг. 3) из катушки 7, выполненной сварочнь1м проводом 9, клеммы.8 крепления, магнитопровода 6, установленного на деталь , к концу сердечника крепятся пружины 10, заканчивающиеся специальными крючками 11, а параллельно пружинам - специальные токоподво- дящие жилы 12.40

Токоподвод (фиг. 3) крепится на вертикальную (фиг. А) и потолочную

(фиг. 5) П.ПОСКОСТИ.

Данную конструкцию универсального токоподвода перед началом сварки уста-45 навливают плоским торцом сердечника 6 на деталь или с помощью крючков 11 цепляют за потолочную или вертикальную стенку с учетом пространственного положения стыка, минимального магнит- Q ного дутья, удобства сварщика. В начальный момент процесса сварки контакт обеспечивается ве:сом токоподвода; в первом случае - через контакт сердечника, в других - через контакт в крюч- ках. Как только по кабелю 9 потечет ток, сердечник 6 за счет электромагнитных сил притянется к изделию и обеспечит контакт по всей площади несущественного сокращения трудоемкост его монтажа и демонтажа, повышения н дежности контакта между токоподводом и объектом, к которому подводится то rj более эффективного использования эле троэнергии при производстве сварочны и наплавочных работ, повышения стабильности горения сварочной дуги и процесса сварки в целом.

Сокращение трудоемкости монтажа обеспечивается тем, что усилие прижа тия универсального токоподвода к детали возникает только во время проте кания сварочного тока, поэтому время тратится только на перестановку его с одного ме ста на другое. Трудоемкость монтажа и демонтажа по отношению к винтовому прижиму в этом случа сокращается в среднем в 10 раз.

Повышение надежности контакта уни версального токоподвода с изделием объясняется прямой пропорциональной зависимостью между усилием прижатия токоподвода и силой сварочного тока

р - м

Сб

w,

где F - магнитодвижущая сила катушки;

ток, протекающий по виткам обмотки, в нашем случае он равен току сварки; количество витков катушки. .При .этом имеется возможность увеличения силы прижатия за счет измене

сьW зависимо от своего исходного пространственного положения. При этом, чем больше будет сварочный ток, тем больше будет усилие прижатия токоподвода.

При прерывании сварочной дуги усилие прижатия электромагнитными силами прекращается и токоподвод можно легко переместить без существенных усилий в требуемое место.

Для того, чтобы смонтировать уни- версальйый токоподвод на потолочную . поверхность достаточно зацепить его крючком 11 (фиг. 3) за какие-либо отверстия, выступы, например за полки

./j. li.. Diif(

швеллера (фиг. и S. В момент замыкания электрода ток протекает по то- коведущим жилам, -практически мгновенно свободновисящий токоподвод притя- гивается к свариваемому изделию.

Аналогичный процесс происходит и при.закреплении токоподвода на вертикальной .стенке (фиг. k) ,

Положительный эффект от предложен5 яого. токоподвода достигается за счет

5

0

45 Q

существенного сокращения трудоемкости его монтажа и демонтажа, повышения надежности контакта между токоподводом и объектом, к которому подводится ток, rj более эффективного использования электроэнергии при производстве сварочных и наплавочных работ, повышения стабильности горения сварочной дуги и процесса сварки в целом.

Сокращение трудоемкости монтажа обеспечивается тем, что усилие прижатия универсального токоподвода к детали возникает только во время протекания сварочного тока, поэтому время тратится только на перестановку его с одного ме ста на другое. Трудоемкость монтажа и демонтажа по отношению к винтовому прижиму в этом случае сокращается в среднем в 10 раз.

Повышение надежности контакта универсального токоподвода с изделием объясняется прямой пропорциональной зависимостью между усилием прижатия токоподвода и силой сварочного тока

р - м

Сб

w,

магнитодвижущая сила катушки;

ток, протекающий по виткам обмотки, в нашем случае он равен току сварки; количество витков катушки. ом имеется возможность увесилы прижатия за счет изменения количества витков катушки,

Особенно положительным является то, что, совмещая две функции - стабилизация процесса сварки и обеспечение токоподвода, возможно существенно повысить коэффициент использо1593822

вания энергии при производстве сварочных работ.

формула гзoбpeteния с Применение сварочного дросселя в качестве токоподволз к свариваемому изделию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ЭЛЕМЕНТОВ С БОЛЬШОЙ РАЗНИЦЕЙ ТОЛЩИН | 2011 |

|

RU2469828C1 |

| Устройство для точечной сварки неплавящимся электродом в защитных газах | 1980 |

|

SU956193A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ | 1998 |

|

RU2141394C1 |

| УСТРОЙСТВО ЛОКАЛЬНОГО РАЗМАГНИЧИВАНИЯ ЭЛЕМЕНТОВ ТРУБОПРОВОДОВ | 2007 |

|

RU2331945C1 |

| СПОСОБ СВАРКИ В ЗАЩИТНОМ ГАЗЕ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ МАГНИТОУПРАВЛЯЕМОЙ ДУГОЙ | 2008 |

|

RU2401726C2 |

| Горелка для сварки магнитоуправляемой дугой | 1986 |

|

SU1382614A1 |

| Устройство для автоматического включения сварочного трансформатора | 1944 |

|

SU66846A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ НАМАГНИЧЕННЫХ ОБЪЕКТОВ ПРИ РЕМОНТНО-ВОССТАНОВИТЕЛЬНЫХ РАБОТАХ | 2007 |

|

RU2344909C2 |

| Автоматическое устройство для электродуговой обварки связей | 1948 |

|

SU83815A1 |

| Способ двусторонней многопроходной сварки | 1990 |

|

SU1708556A1 |

Изобретение относится к машиностроению и может быть использовано во всех отраслях народного хозяйства для осуществления электрического контакта, особенно эффективно для обеспечения надежного подвода тока к изделию при сварке сплавов, обладающих магнитными свойствами. Цель изобретения - обеспечение надежности подвода тока к обрабатываемому изделию, уменьшение трудоемкости его монтажа и демонтажа и повышение КПД сварочной электросистемы в целом. Обычно дроссели использовали для обеспечения падающей характеристики источников питания сварочной дуги и стабилизации тока сварки. Предлагается их применение в качестве токоподвода к свариваемому изделию. 5 ил.

Ого(/Г)

А.Ж.А-ЛЖА А-Г

f К сварочному /прансформапю1зу

0ut.l

12

Фиг.

i Ь

///// ////////////)(/////////уФиг.5

Редактор Гратилло

Составитель Н. Бойцов Техред Л.Олийнык

Корректор Н. Ревская

| .Л.П | |||

| Оборудование и технология автоматической и полуавтоматической сварки | |||

| Н.: Высшая школа, 1970, с, 2i 1-2 t7 | |||

| Новиков Ю.Н | |||

| Теория и расчет электрических аппаратов | |||

| Л.: Энергия, 1970, с | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1990-09-23—Публикация

1988-07-27—Подача