() УСТРОЙСТВО ДЛЯ ТОЧЕЧНОЙ СВАРКИ

НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ЗАЩИТНЫХ

1

Изобретение относится к электродуговой сЕзарке неплавящимся электродом в среде защитных газов и может быть использовано для дуговой точечной или шовной сварки в защитных газах неплавящимся электродом тонколистовых конструкций в различных отрас лях техники.

Конструкции пистолетов для дуговой точечной сварки в защитных газах в д основном зависят от применяемого спо-соба возбуждения сварочной дуги. В случае применения бесконтактного способа возбуждения дуги сварочные пистолеты имеют сравнительно малые габа- 5 риты, поскольку в них отсутствуют подвижные элементы перемещения неплавящегося электрода и электрические или пневматические приводы. Однако при бесконтактном возбуждении сварочной 20 дуги источники питания должны содержать высоковольтные устройства, что усложняет аппаратуру и небезопасно при работе ручным пистолетом. В данГАЗАХ

ном случае увеличиваются также радиопомехи до недопустимо высокого уровня. Сварочные пистолеты, использующие контактный способ возбуждения дуги как правило, содержат подвижный элект рододержатель, исполнительный механизм перемещения электрода и гибкие элементы для подвода тока, защитного газа и охлаждающей воды 1.

Все элементы устройства, включая исполнительный механизм перемещения электрода, располагаются в корпусе сварочного пистолета, увеличивая его габариты и массу, что снижает эксплуатационные характеристики и производительность.

Известно устройство для дуговой точечной сварки неплавящимся электродом, в котором исполнительный механизм вынесен за пределы корпуса сварочного пистолета 2.

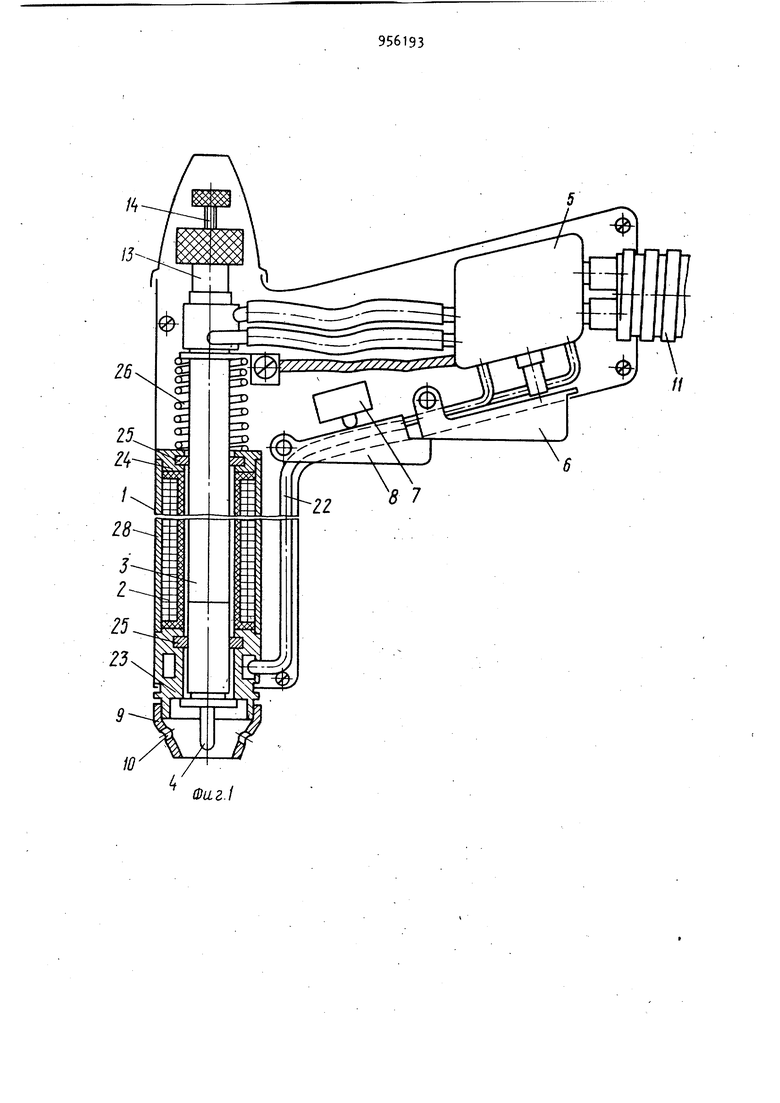

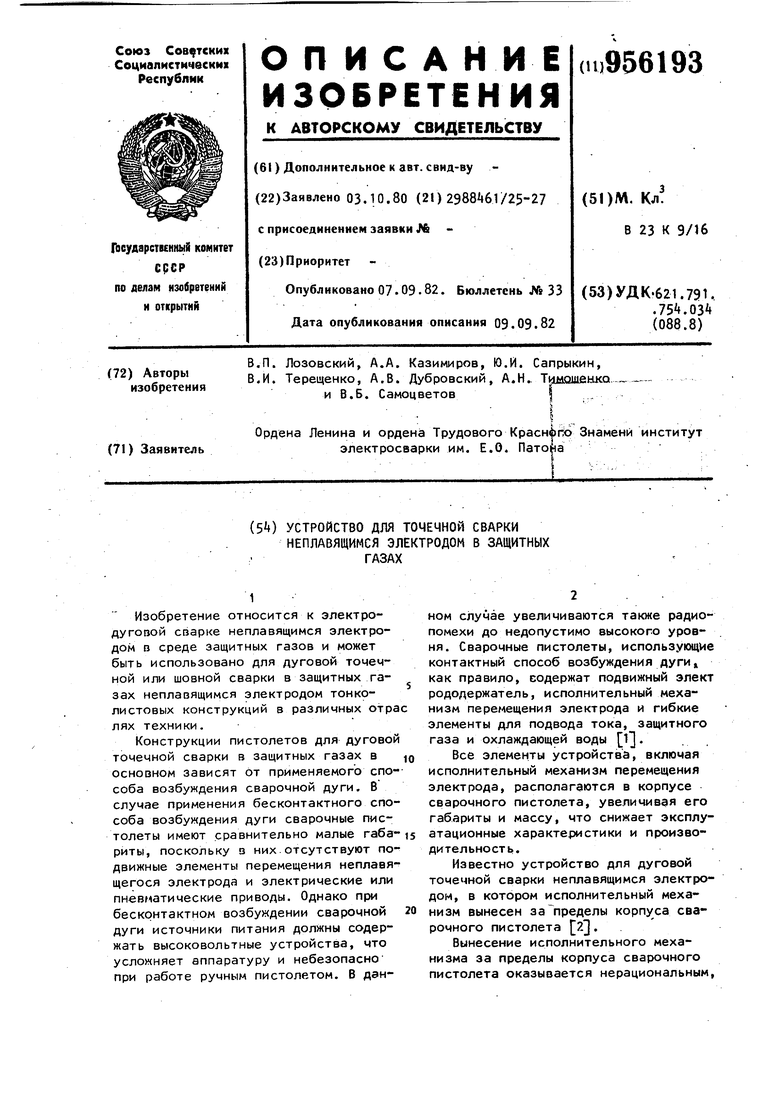

Вынесение исполнительного механизма за пределы корпуса сварочного пистолета оказывается нерациональным. так как при этом снижается быстродействие, что вызывает приваривание электрода к изделию на стадии контактного возбуждения дУги, и, следовательно, ухудшает стабильность его работы, а также сокращает длину кабе ля, в котором располагается гибкая, тяга. Это, в свою очередь, снижает маневренность при работе. Наиболее близким по технической сущности и достигаемому эффекту к Изобретению является устройство для точечной сварки неплавящимся электро дом в защитных газах, содержащее электромагнит для контактного возруждения дуги с якорем, выполненным за одно целое с держателем неплавящегося электрода Такое, устройство имеет большие га бариты и массу, снижающие производитель ность и эксплуатационные характе ристики устройства, в частности нацежность зажигания дуги, следствием чего являются пропуски в сварных соединениях (отсутствие сварных точек) Целью изобретения является повыJeниe производительности процесса ;варки и качества сварных швов. Это достигается тем, что в устрой стве для точечной сварки неплавящимс электродом в защитных газах, содержа щем электромагнит для контактного.во буждения дуги с якорем, выполненным за одно целое с держателем электрода часть якоря от рабочего торца электр додержателя до уровня между торцами электромагнита на расстоянии, равном 1,.5-2,5 длинам дугового промежутка, от ближнего к электрододержателю тор ца электромагнита выполнена из нема Нитного материала, а остальная часть из магнитного материала. Такое расположение границы раздела магнитного и немагнитного материа лов сердечника обусловлено необходимостью создать запас хода э ектрододержателя. Весь рабочий ход электрододержателя складывается из величины длины дуги при сварке (1-2 мм) и запаса хода. Запас хода должен гарантировать надежность зажигания дуги при неплот ном прилегании опорного сопла к свариваемым деталям или при чрезмерном расходе (сгорании ) рабочего торца электрода в процессе сварки. Очевидно, что выбор положения гра ницы раздела магнитного и немагнитно ГО материалов, из которых изготовлен подвижный электрододержатель, обусловлен необходимостью получения максимальной силы электромагнитного притяжения на рабочем участке перемещения электрода. Применение втяжного электромагнита без неподвижного сердечника с двумя проходными фланцами и замкнутой ма|- нитной цепью обусловлено приемлемой для конструкции пистолета тяговой характеристикой F f(x), где F - электромагнитная сила и X - глубина погружения сердечника в обмотку (ход якоря). Это один из. немногих типов электромагнитрв, в которых электромагнитная сила остается постоянной на значительном участке рабочего хода якоря. Поэтому, управляя током, протекающим в обмотке электромагнита, представляется возможным осуществить плавное опускание электрода на поверхность свариваемого изделия до его касания с изделием и быстрое его возвращение в исходное состояние при помощи пружины в момент возбуждения малоамперной дуги, исключив удары рабочей части электрода об изделие, и не нарушая формы заточки электрода. Минимальная масса электромагнита и сердечника (электрододержателя) может быть достигнута при расположении границы магнитной и немагнитной частей сердечника непосредственно на торце электромагнита, т.е. у торца, наиболее близкого к электрододержателю. Это недостижимо, так как электрододержатель должен перемещаться на величину рабочего хода. Минимальная величина рабочего хода на основании проведенных, экспериментов составляет 1,5 длин дуги, т.е., запас хода равен 0,5 длины дуги. Уменьшение рабочего хода ниже 1,5 длин дуги недопустимо, так как приводит к пропускам в сварке (нет зажигания дуги). Следовательно, нижний предел расстояния границы магнитного и немагнитного материалов - электрододержателя от торца электромагнита ближнего к электрододержателю составляет 1,5 длины дугового промежутка. Увеличение рабочего хода выше 2,5 длин дуги удаляет ферромагнитную часть электрододержателя из зоны максимальной силы притяжения, что немедленно требует увеличения мощности (ампер-витков) электромагнита,При этом естественно, увеличивается длина гиб ких илангов и токоподводов. Все это вызывает увеличение габаритов и массы . Итак, нижний предел 1,5 длин дуги ограничивается в главной степени надежностью сварки, а верхний предел 2,5 длины дуги массой и габаритами. С другой стороны, снижение массы подвижных частей увеличивает быстродействие электромагнитного механизма контактного возбуждения дуги. Это объясняется тем, что при минимальной массе подвижных частей ускоряется отдергивание электрододержателя, т.е. электрода, пружиной от изделия сразу же после возникновения электри ческого контакта между электродом и изделием. Быстродействие механизма возбуждения дуги, сокращая время нахождения электрода в закороченном на изделие состоянии, предотвращает приварку электрода к изделию. Устранение явлений приварки электрода к изделию исключает перенос вольЛрама в наплавленный металл, сводит до минимума потери времени на восстановление формы электрода и дли ны дуги, что приводит к повышению качества сварки и ее производительности. На фиг. 1 показан сварочный писто лет, общий вид; на фиг. 2 - электрододержатель. Сварочный пистолет содержит изоли рованный корпус 1, в котором располо жен электромагнит 2, электрододержатель 3 с неплавящимся электродом , механический газовый клапан 5 с рычагом управления 6, микропереключатель 7 с рычагом управления 8,опорно сопло 9 с отверстием 10 для выхода о работанного газа в атмосферу. Подвод сварочного тока, защитного газа, а также подвод и слив охлаждающей воды осуществляются при помощи кабеля и шлангов, расположенных в металлорукаве 11. В нем же размещены провода управления. Неплавящийся электрод k (см. фиг. установлен в цанговом зажиме 12, который поджат затяжной гайкой 13 с винтом 14 точной регулировки величины вылета электрода 4. Электрододержатель 3 снабжен кольцевой камерой 1 охлаждения, а также штуцером 1б, каналом 17 для подвода охлаждающей воды к камере 15 и каналом 18, который 3 заканчивается штуцером 19 для отвода воды. На электрододержателе установлен также штуцер 20, для подвода защитного газа к кольцевому каналу 21. В зажиме 12 выполнены каналы 22, расположенные по окружности для подачи защитного газа в зону сварки. Часть электрододержателя и цангового зажима (участок 1) выполнена из немагнитного, а другая часть (участок 2) - из магнитного материала. Граница раздела материалов расположена между торцами 23 и 24 электромагнита 2 на pacстоянии, равном 1,5...2,5 длины дугового промежутка от наиболее близкого к электрододержателю 3 торца 23. Электрододержатель 3 установлен внутри корпуса электромагнита 2 с возможностью перемещения в направляющих втул- -. ках 25 и поджат пружиной 26 в верхнее (см. фиг. 1) положение. На цанговом зажиме 12 имеется кольцевой выступ 27, удерживающий электрододержатель 3 в крайнем верхнем положении. Сварочный пистолет работает следующим образом. При нажатии на.рычаг управления 6 открывается газовый клапан, и в зону сварки начинает поступать защитный газ. При этом блокирующий выступ на рычаге управления 6 освобождает рычаг управления 8, при нажатии на который микровыключатель 7 включает сварочную цепь. Одновременно с этим в катушку электромагнита 2 подается ток. Под воздействием магнитного поля на магнитную часть электрододержателя последний, преодолевая усилие пружины 26, перемещается в направляющих втулках 25 в сторону свариваемого изделия. В момент короткого замыкания электрода с изделием катушка электромагнита обесточивается, и электрододержатель 3 с пружиной 26 возвращается в исходное положение. При этом возбуждается сварочная дуга. Ограни,чение обратного хода электрододержателя 3 осуществляется кольцевым выступом 27, расположенным у торцовой поверхности зажима 12. Этот же выступ закрывает внутреннюю полость электромагнита 2 и скользящие поверхности направляющих втулок 25 от попадания отработанного защитного газа и содержащихся в нем твердых частиц, которые удаляются в атмосферу 7 9 через отверстия 10 сопла 9. В электромагните магнитопроводом являются торцы (проходные фланцы) 23 и 24, а также охватывающий катушку электрома нита цилиндр 28. По окончании цикла дуговой точечной сварки рычаги управления 6 и 8 отпускаются, и подача защитного газа прекращается. Длительность горения определяется длительностью нажатия на рычаг управления 8 (при руч ном управлении процессом сварки) или специальным регулятором цикла сварки (при полуавтоматической сварке). Катушка электромагнита может быть подключена параллельно сварочной цепи. Для питания сварочного пистолета может быть использован любой серийный источник постоянного тока с пада ющей внешней характеристикой, предна значенный для дуговой сварки покрытыми электродами с напряжением холостого хода 60...70 В при наличии устройства для включения сварочной цели и ее отключения через заданный промежуток времени в.диапазоне выдер жек от 0,5 до 5,0 с. Уменьшение массы и габаритов подвижных частей пистолета позволяв повысить производительность и качест во сварки за счет улучшения стабильности процесса возбуждения свароч ой дуги методом касания электрода с изделием. Этот положительный эффект достигнут благодаря снижению инерционности и увеличению быстродействия ме ханизма возбуждения дуги. Опыты показали, что случаев приварки электрода к изделию на стадии контактного возбуждения дуги не набл далось, даже без предварительного возбуждения малоамперной дуги и при величине сварочного тока до 300 А. Таким образом, предложенный писто лет позволяет увеличить производител ность и улучшить качества сварки при высокой надежности его работы. 3 До настоящего времени серийный выпуск полуавтоматов для дуговой точечной сварки в защитных газах.в нашей стране не производился. Отдельные отрасли народного хозяйства выпускали небольшие партии таких полуавтоматов для собственных нужд. Это главным образом установки АДТС-5 АДТС-6, ППС-3, ППС-4. Во всех установках использован бесконтактный способ возбуждения дуги. Сварочный пистолет, в котором реализован контактный способ возбуждения дуги, позволяет значительно упростить оборудование, так как не требует высоковольтных или высокочастотных устройств для бесконтактного возбуждения дуги.При этом отпадает необходимость в применении специальной защиты источников питания, и обеспечива.ется безопасность при работе ручным инструментом. I . формула изобретения Устройство для точечной сварки неплавящимся электродом в защитных газах, содержащее электромагнит для контактного возбуждения дуги с якорем, выполненным за одно целое с держателем электрода, отличающееся тем, что, с.целью повышения производительности процесса сварки и качества сварных швов, часть якоря от рабочего торца электрододержателя до уровня между торцами электромагнита на расстоянии, равном 1,,5 длинам дугового промежутка, от ближнего к электрододержателю торца электромагнита выполнена из немагнитного материала, а остальная часть - из магнитного материала. Источники информации, принятые во внимание при экспертизе 1. Патент Франции № , кл. В 23 К 11/00, 09.05.75. ( 2. Авторское свидетельство СССР fP 196127, кл. В 23 К 9/16, 21.06.7. 3. Авторское свидетельство СССР N , кл. В 23 К 9/10, 02.01.73 (прототип).

ФiLг.i

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для точечной сварки неплавящимся электродом в защитных газах | 1987 |

|

SU1484529A1 |

| Устройство для контактного возбуждения сварочной дуги | 1980 |

|

SU903014A2 |

| Устройство для контактного возбуждения дуги | 1978 |

|

SU727364A1 |

| Горелка для дуговой сварки неплавящимся электродом | 1985 |

|

SU1286369A1 |

| Устройство для дуговой точечной сварки неплавящимся электродам | 1974 |

|

SU496127A1 |

| Однофазный тиристорный источник питания для дуговой точечной сварки | 1981 |

|

SU942920A1 |

| Устройство для электродуговой точечной сварки | 1973 |

|

SU454975A1 |

| Пистолет для точечной дуговой сварки | 1977 |

|

SU727366A1 |

| Устройство для контактного возбуждения дуги | 1986 |

|

SU1324790A1 |

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ МНОГОЭЛЕКТРОДНОЙ СВАРКИ | 2003 |

|

RU2272699C2 |

Авторы

Даты

1982-09-07—Публикация

1980-10-03—Подача