Изобретение относится к машиностроению и может быть использовано для отде- лочно-зачистной и упрочняющей обработки деталей машин и приборов.

Целью изобретения является расширение технологических возможностей путем обеспечения регулирования амплитуды колебаний и направления перемещения загрузки

камеры.

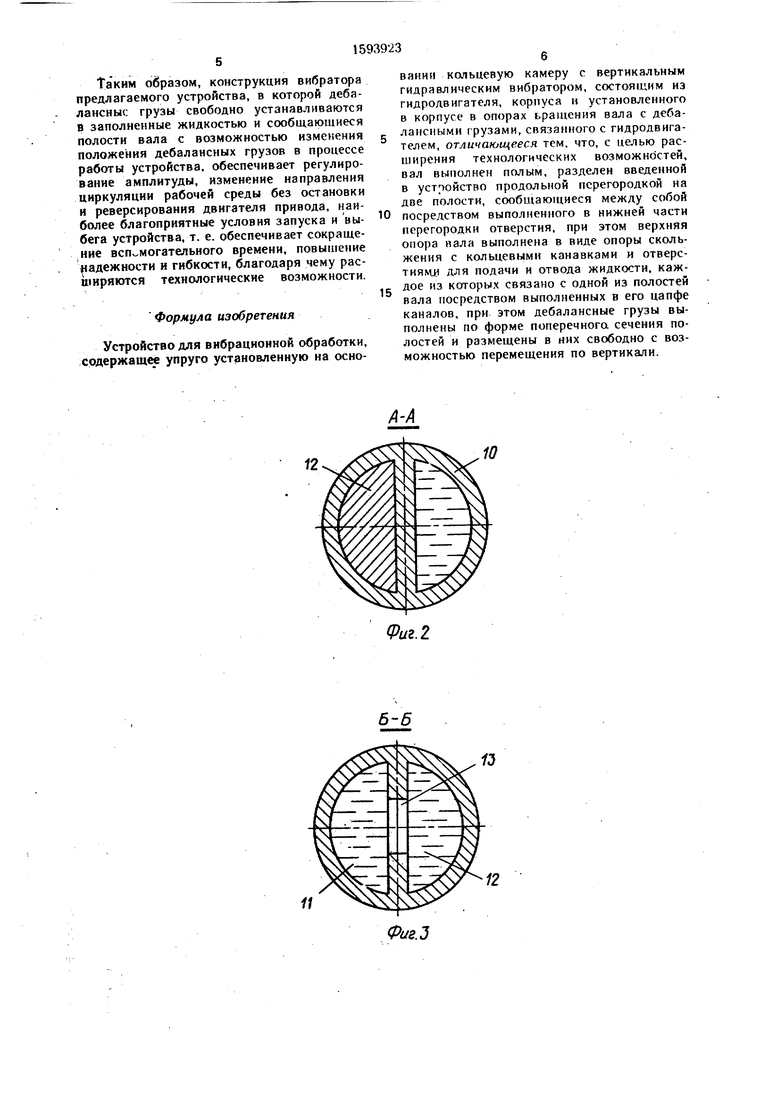

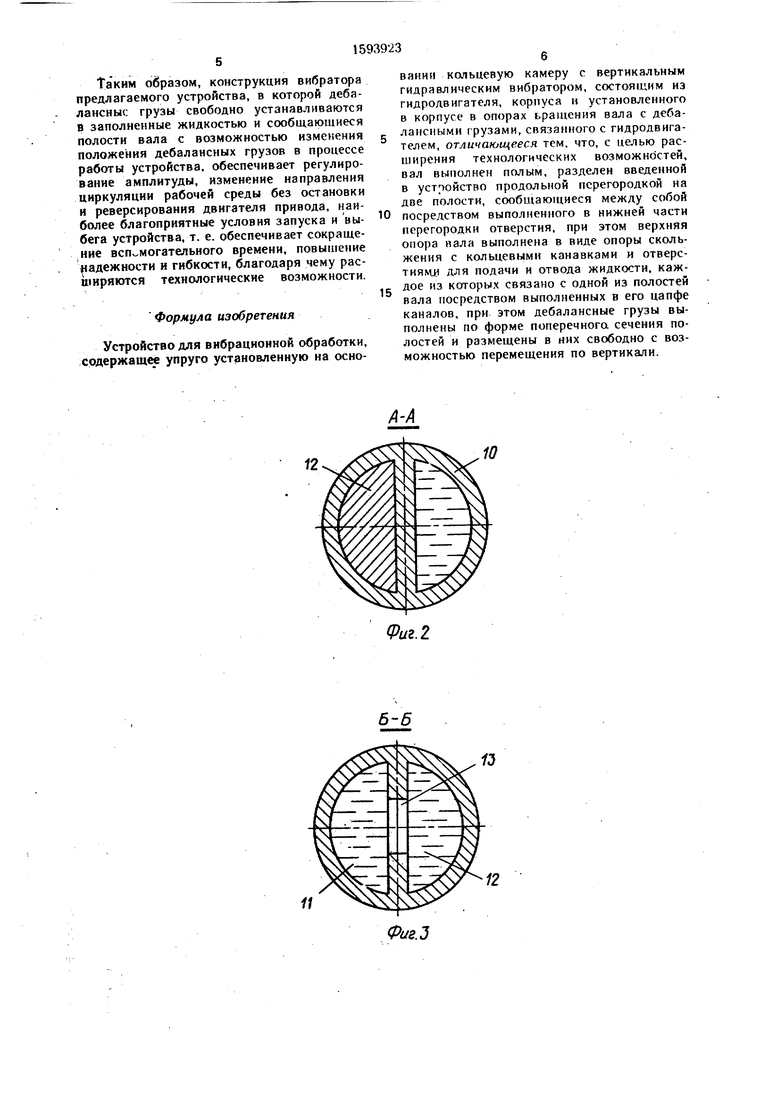

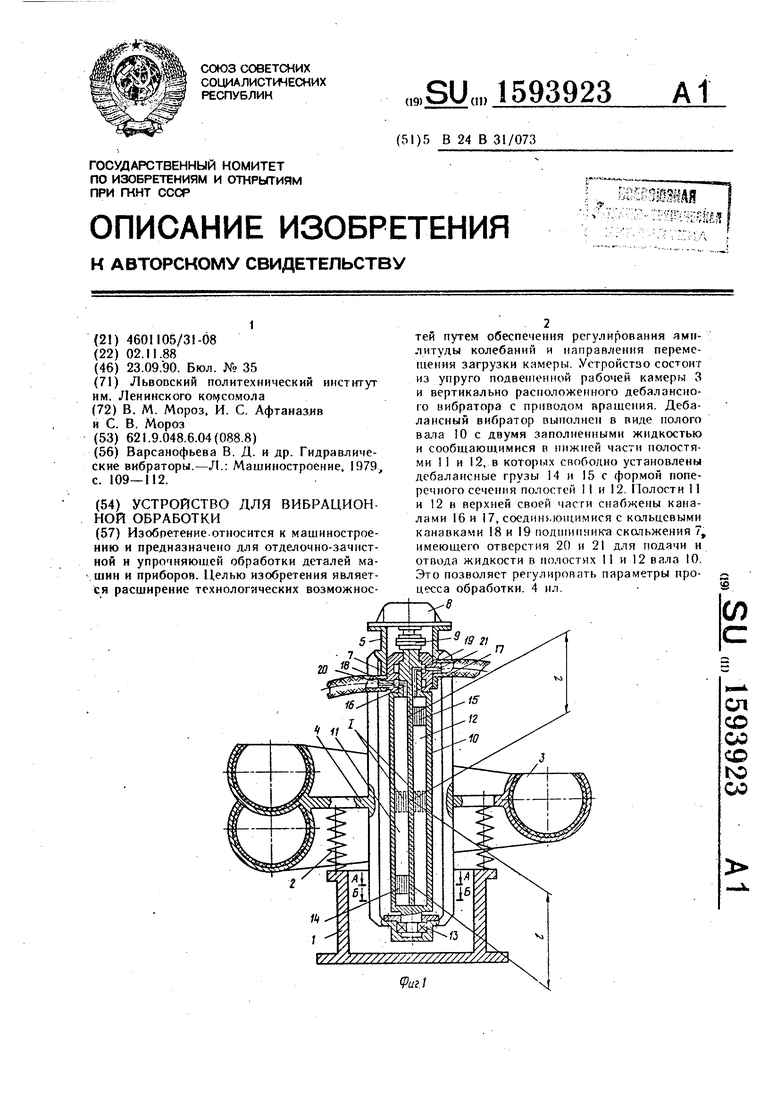

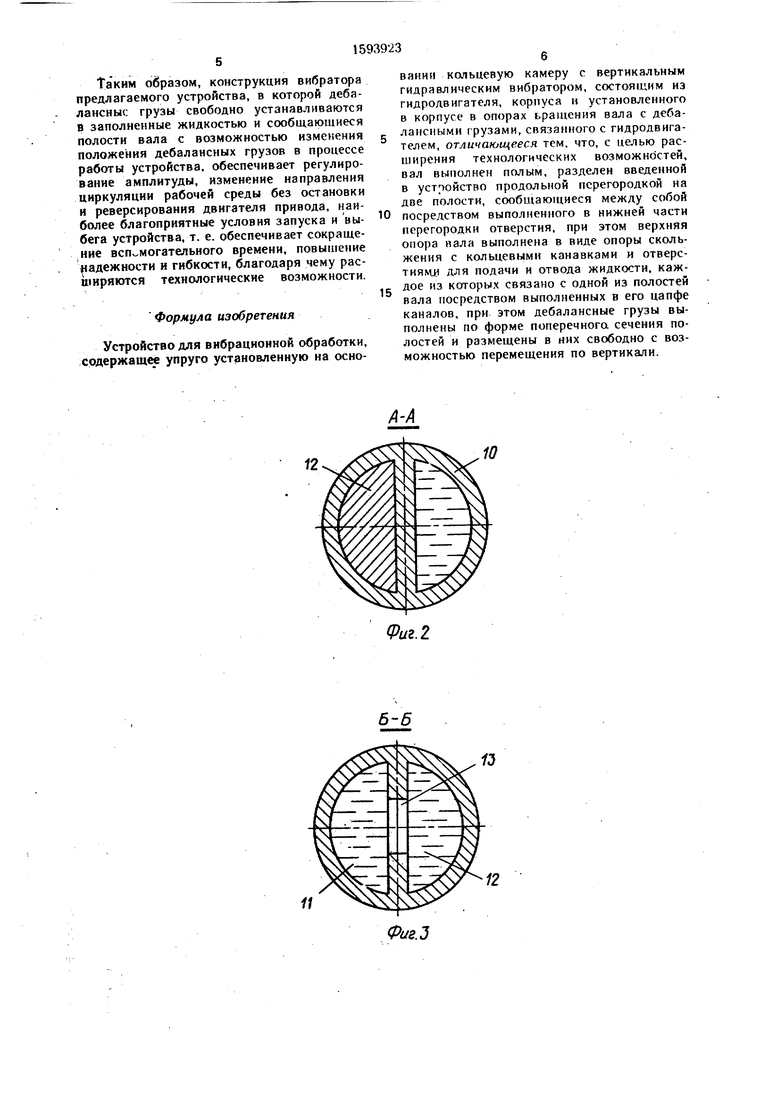

На фиг. 1 показано устройство со спиральной рабочей камерой, обший вид в разрезе; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. I; на фиг. 4 - устройство с торовой рабочей камерой, общий вид в разрезе.

Устройство для вибрационной обработки деталей состоит из станины 1, на коггорой при помощи упругих опор (пружин) 2 установлена несущая торовую или спиральную камеру 3 платформа 4 (фиг. 1 и 4). Платформа 4 имеет корпус 5, в расточках которого при помощи опоры 6 качения и подщип- ника 7 скольжения установлен приводимый во вращение гндродвигателем 8 через муфту 9 полый вал 10, который имеет две, например сегментные или другой формы в поперечном сечении, полости II и 12, которые сообщаются между собой отверстием 13. Кроме того, г заполненных жидкостью полостях 11 и 12 свободно установлены дебалансные грузы 14 и 5, форма поперечного сечения которых соответствует форме полостей 11 и 12. Полость 11 снабжена каналом 16, а полость 12 - каналом 17. Каналы 16 и 17 выхо- дят на периферийную поверхность цапфы полого вала 10 в различ)1ых поперечных сечениях, где соединяются с кольцевыми канавками 18 и 19 подшипника 7 скольжения. В подшипнике 7 предусмотрены отверстия 20 и 21 для подачи и отвода жидкости, связанные с полостями II и 12 пблого вала 10 через кольцевые канавки 18, 19 и каналы 16, 17. Устройство работает следующим образом.

До запуска в работу Г11дродвигателя 8 производится установка дебалансных грузов в положение I (фиг. 1 и 4), Б котором их центры тяжести лежат в одной плоскости с центром колебаний подвижной системы. Чтобы установить дебалансные грузы 14 и 15 в положение I, необходимо при помош,и гидропривода через отверстие 21, кольцевую ( канавку 19 и канал 17 подать жидкость в полость 12 над дебалансным грузом 15, в результате чего дебалансный груз 15 перемещается вниз, вытесняя при этом жидкость из поддебалансного пространства полости 12 в поддебалансное пространство полости 11 через отверстие 13. Дебалансный груз 14 перемеи1.ается вверх и вытесняет жидкость из наддебалансного пространства полости 11 через канал 16, кольцевую канавку 18 и от- йерстие 20 на слив. Подача жидкости в полость 12 прекращается в момент, когда оба дебаланса 14 и 15 займут положение I. В

этом положении при вращении вала 10 равнодействующая возмущающих сил дебалано. ных грузов 14 и 15 равна нулю.

После установки дебалансиых грузов 14 и 15 в положение 1 производится запуск гид- родвигателя 8, который через муфту 9 вращает полый вал 10. В период разгона полого; вала 10 камера 3 не колеблется, так как на платформу не действует со стороны вибратора возмущающая сила. По окончании пе- риода разгона в зависимости от требуемого направления циркуляции рабочей среды, производится перемещение дебалансных грузов 14 и 15 вдоль оси полого вала 10 в противоположных направлениях относительно центра колебаний системы (положение I). Например, чтобы переместить дебалансные грузы 14 и 15 на расстояние / относительно, положения I (фиг. 1 и 4), необходимо подать жидкость в полость 11 через отверстие 20, кольцевую канавку 18 и канал 16, а отверс- 0 тие 21 соединить со сливной магистралью. По мере увеличения расстояния / ма 4 испытывает возрастающее действие возмущающих сил дебалансных грузов 14 и 15, в результате чего нарастает амплитуда колебаний рабочей камеры 3. На платформу 4 действует движущий момент

М.т а г1-{-т 5Ш г1, где mi4- масса дебаланса 14; т 5-масса дебаланса 15; ; - расстояние от центра тяжести дебаланса до оси полого вала 10; (Ц - частота вращения полого вала 10; / - расстояние между центром колебаний и плоскостью вращения центра тяжести дебалансов. При равенстве масс дебалансных грузов )

./Мдв ВОЗМ

Изменяя значение /, меняют значение Мдв, а значит и амплитуду колебаний камеры 3. Исходя из требуемой амплитуды колебаний камеры 3 дебалансные грузы 14 40 и 15 устанавливаются на определенном расстоянии /. Амплитуда колебаний может легко регулироваться в проц,ессе обработки де- т алей.

5

0

35

В положении дебалансиых грузов {фиг. 1 и 4) Мд„ действует на платформу по часовой стрелке. Если дебалансный груз 15 переместить в нижнее положение, при.этом дебалано ный груз 14 синхронно переместится в верхнее положение, то Мдв будет действовать на платформу против часовой стрелки. Таким образом можно менять направление циркуляции среды. По окончании процесса обработки прежде чем отключить двигатель 8 производят установку дебалансных грузов 14 и 15 в нейтральное положение 1, а затем останавливают двигатель 8. При необходимости быстрого гашения колебаний камеры 3 меняют направление действия движущего момента.

Таким образом, конструкция вибратора предлагаемого устройства, в которой деба- лаисныс грузы свободно устаиавливаются в заполиенные жидкостью и сообщающиеся полости вала с возможностью изменения положения дебалансных грузов в процессе работы устройства, обеспечивает регулирование амплитуды, изменение направления циркуляции рабочей среды без остаиовки и реверсирования двигателя привода, наиболее благоприятные условия запуска и выбега устройства, т. е. обеспечивает сокращение всп,могательиого времени, повыщение надежности и гибкости, благодаря чему расширяются технологические возможности.

Формула изобретения

Устройство для вибрационной обработки, содержащее упруго установленную на основании кольцевую камеру с вертикальным гидравлическим вибратором, состоящим из гидродвигателя, корпуса и установленного в корпусе в опорах ьрашения вала с деба- лансиыми грузами, связанного с гидродвигагелем, отличающееся тем. что, с целью расширения технологических возможностей, вал выполнен полым, разделен введенной в устройство продольной перегородкой на две полости, сообщающиеся между собой

посредством выполненного в нижней части перегородки отверстия, при этом верхняя опора пала выполнена в виде опоры скольжения с кольцевыми канавками н отверс- THRNUi для подачн и отвода жидкости, каж дое из которых связано с одной из полостей вала посредством выполненных в его цапфе каналов, при этом дебалансные грузы выполнены по форме поперечнога сечения полостей и размещены в них свободно с возможностью перемещения по вертикали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Встряхиватель плодоуборочной машины М.В.Литвина | 1987 |

|

SU1558337A1 |

| Устройство для вибрационной обработки | 1984 |

|

SU1192948A1 |

| ЦЕНТРОБЕЖНЫЙ ДЕБАЛАНСНЫЙ ВИБРОВОЗБУДИТЕЛЬ С РЕГУЛИРУЕМЫМ СТАТИЧЕСКИМ МОМЕНТОМ МАССЫ ДЕБАЛАНСА | 2018 |

|

RU2690725C1 |

| Вибрационный станок | 1988 |

|

SU1523313A1 |

| РЕГУЛИРУЕМЫЙ ДЕБАЛАНСНЫЙ ВИБРАТОР | 1990 |

|

RU2009857C1 |

| Инерционный стряхиватель | 1979 |

|

SU816421A1 |

| Вибрационный станок | 1987 |

|

SU1458181A1 |

| Вибровозбудитель | 1980 |

|

SU952545A1 |

| ВИБРОВОЗБУДИТЕЛЬ И УСТРОЙСТВО ДЛЯ ЕГО ВКЛЮЧЕНИЯ И ВЫКЛЮЧЕНИЯ | 1994 |

|

RU2092251C1 |

| Лесопосадочная машина | 1988 |

|

SU1510753A1 |

Изобретение относится к машиностроению и предназначено для отделочно-зачистной и упрочняющей обработки деталей машин и приборов. Целью изобретения является расширение технологических возможностей путем обеспечения регулирования амплитуды колебаний и направления перемещения загрузки камеры. Устройство состоит из упруго подвешенной рабочей камеры 3 и вертикально расположенного дебалансного вибратора с приводом вращения. Дебалансный вибратор выполнен в виде полого вала 10 с двумя заполненными жидкостью и сообщающимися в нижней части полостями 11 и 12, в которых свободно установлены дебалансные грузы 14 и 15 с формой поперечного сечения полостей 11 и 12. Полости 11 и 12 в верхней своей части снабжены каналами 16 и 17, соединяющимися с кольцевыми канавками 18 и 19 подшипника скольжения 7, имеющего отверстия 20 и 21 для подачи и отвода жидкости в полостях 11 и 12 вала 10. Это позволяет регулировать параметры процесса обработки. 4 ил.

(Риг. 2

Фиг.З

гтт)

y/z

| Варсанофьева В | |||

| Д | |||

| и др | |||

| Гидравлические вибраторы.-Л.: Машиностроение, 1)79, с | |||

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

Авторы

Даты

1990-09-23—Публикация

1988-11-02—Подача