Изобретение относится к области переработки нефтяных и природных газов путем низкотемпературного разделения и может быть использовано в газовой, нефтяной химической и нефтехимической промышлен- ности.

Целью изобретения является сокращение капитальных, эксплуатационных и энергетических затрат.

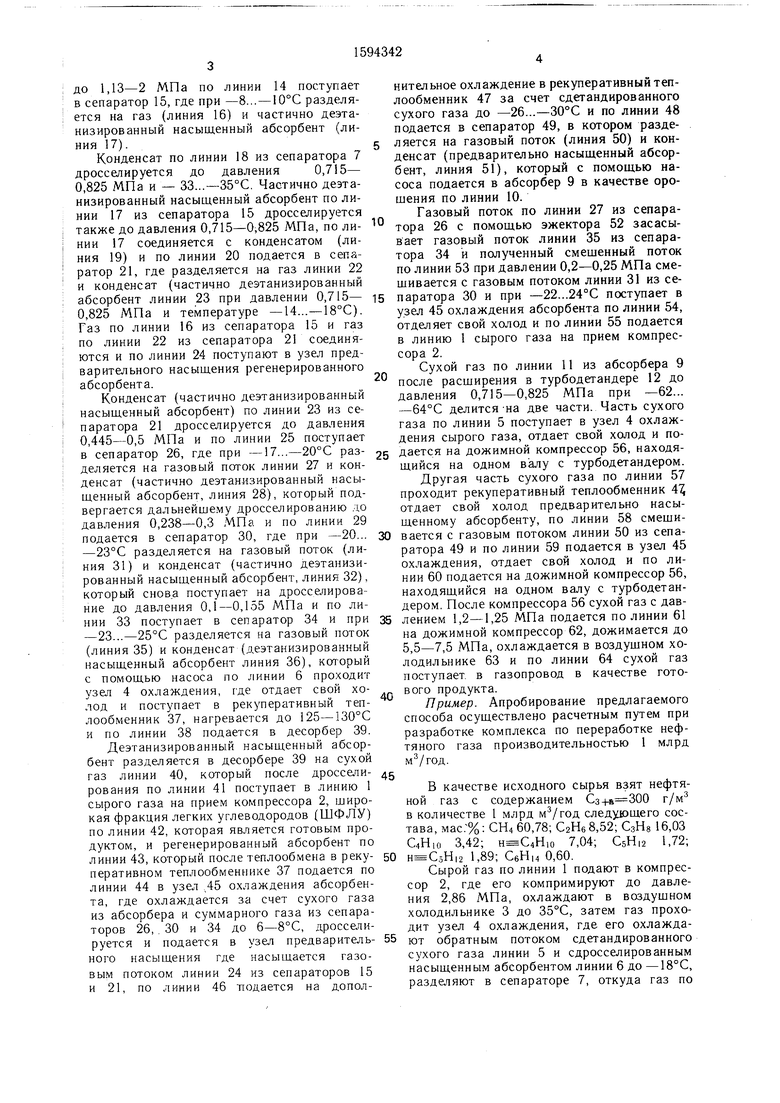

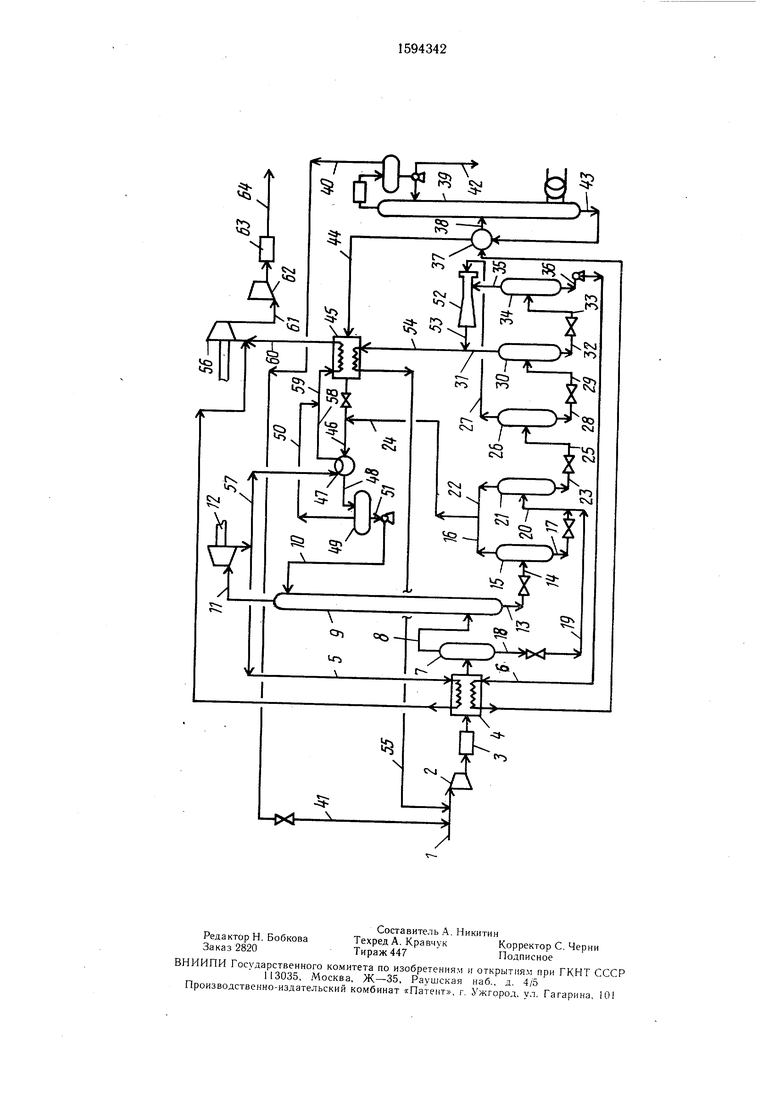

На чертеже приведена принципиальная технологическая схема для осуществления предлагаемого способа.

Сырой газ по линии I подается в компрессор 2, где компримируется до давления

2,86-3,3 МПа, охлаждается в воздущном холодильникеЗ, проходит узел 4 охлаждения, где охлаждается сдетандированным сухим газом линии 5 и линии 6 сдросселированного насыщенного aдcopбeнta до 18.,.

-20°С, разделяется в сепараторе 7, откуда газ по линии 8 подается в абсорбер 9 работающий при давлении 2,86-3,3 МПа.

В абсорбере 9 газовый поток по линии 8 с помощью холодного предварительно насыщенного абсорбента линии 10 разделяется на сухой газ (линия 11), поступающий в турбодетандер 12, и насыщенный абсорбент (линия 13), который после дросселирования

ел

00

4 ГС

до 1,13-2 МПа по линии 14 поступает в сепаратор 15, где при -8...--10°С разд(У1Я- ется на газ (линия 16) и частично деэта- низированный насыщенный абсорбент (линия 17).

Конденсат по линии 18 из сепаратора 7 дросселируется до давления 0,715- 0,825 МПа и - 33...-35°С. Частично деэта- низированный насыщенный абсорбент по линии 17 из сепаратора 15 дросселируется также до давления 0,715-0,825 МПа, по ли- НИИ 17 соединяется с конденсатом (линия 19) и по линии 20 подается в сепаратор 21, где разделяется на газ линии 22 и конденсат (частично деэтанизированный абсорбент линии 23 при давлении 0,715- 0,825 МПа и температуре -14...-18°С). Газ по линии 16 из сепаратора 15 и газ по линии 22 из сепаратора 21 соединяются и по линии 24 поступают в узел предварительного насыщения регенерированного абсорбента.

Конденсат (частично деэтанизированный насыщенный абсорбент) по линии 23 из сепаратора 21 дросселируется до давления 0,445-0,5 МПа и по линии 25 поступает в сепаратор 26, где при -17...-20°С раз- деляется на газовый поток линии 27 и конденсат (частично деэтанизированный насыщенный абсорбент, линия 28), который подвергается дальнейшему дросселированию до давления 0,238-0,3 МПа и по линии 29 подается в сепаратор 30, где при -20... -23°С разделяется на газовый поток (линия 31) и конденсат (частично деэтанизированный насыщенный абсорбент, линия 32), который снова поступает на дросселирование до давления 0,1-0,155 МПа и по линии 33 поступает в сепаратор 34 и при 23...-25°С разделяется на газовый поток (линия 35) и конденсат (деэтанизированный насыщенный абсорбент линия 36), который с помощью насоса по линии 6 проходит узел 4 охлаждения, где отдает свой хо- лод и поступает в рекуперативный теплообменник 37, нагревается до 125-130°С и по линии 38 подается в десорбер 39. Деэтанизированный насыщенный абсорбент разделяется в десорбере 39 на сухой газ линии 40, который после дроссели- рования по линии 41 поступает в линию 1 сырого газа на прием компрессора 2, щиро- кая фракция легких углеводородов (ШФЛУ) по линии 42, которая является готовым продуктом, и регенерированный абсорбент по линии 43, который после теплообмена в реку- перативном теплообменнике 37 подается по линии 44 в узел ,45 охлаждения абсорбента, где охлаждается за счет сухого газа из абсорбера и суммарного газа из сепараторов 26, .30 и 34 до 6-8°С, дросселируется и подается в узел предваритель- ного насыщения где насыщается газовым потоком линии 24 из сепараторов 15 и 21, по линии 46 -подается на дополнительное охлаждение в рекуперативный теплообменник 47 за счет сдетандированного сухого газа до -26...-30°С и по линии 48 подается в сепаратор 49, в котором разделяется на газовый поток (линия 50) и конденсат (предварительно насыщенный абсорбент, линия 51), который с помощью насоса подается в абсорбер 9 в качестве оро- щения по линии 10.

Газовый поток по линии 27 из сепаратора 26 с помощью эжектора 52 засасывает газовый поток линии 35 из сепаратора 34 и полученный смещенный поток по линии 53 при давлении 0,2-0,25 МПа сме- щивается с газовым потоком линии 31 из сепаратора 30 и при -22...24°С поступает в узел 45 охлаждения абсорбента по линии 54, отделяет свой холод и по линии 55 подается в линию 1 сырого газа на прием компрессора 2.

Сухой газ по линии 11 из абсорбера 9 после расщирения в турбодетандере 12 до давления 0,715-0,825 МПа при -62... -64°С делится-на две части. Часть сухого газа по линии 5 поступает в узел 4 охлаждения сырого газа, отдает свой холод и подается на дожимной компрессор 56, находящийся на одном валу с турбодетандером. Другая часть сухого газа по линии 57 проходит рекуперативный теплообменник 47, отдает свой холод предварительно насыщенному абсорбенту, по линии 58 смещи- вается с газовым потоком линии 50 из сепаратора 49 и по линии 59 подается в узел 45 охлаждения, отдает свой холод и по линии 60 подается на дожимной компрессор 56, находящийся на одном валу с турбодетандером. После компрессора 56 сухой газ с давлением 1,2-1,25 МПа подается по линии 61 на дожимной компрессор 62, дожимается до 5,5-7,5 МПа, охлаждается в воздущном холодильнике 63 и по линии 64 сухой газ поступает в газопровод в качестве готового продукта.

Пример. Апробирование предлагаемого способа осуществлено расчетным путем при разработке комплекса по переработке нефтяного газа производительностью I млрд мVгoд.

в качестве исходного сырья взят нефтяной газ с содержанием г/м в количестве 1 млрд мVгoд следующего состава, мас. %: СН4 60,78; С2Нб8,52; CsHg 16,03 С4Н,о 3,42; ,о 7,04; CsHia 1,72; н СоН|2 1,89; СбН|4 0,60.

Сырой газ по линии 1 подают в компрессор 2, где его компримируют до давления 2,86 МПа, охлаждают в воздущном холодильнике 3 до 35°С, затем газ проходит узел 4 охлаждения, где его охлаждают обратным потоком сдетандированного сухого газа линии 5 и сдросселированным насыщенным абсорбентом линии 6 до -18°С, разделяют в сепараторе 7, откуда газ по

линии 8 подают в абсорбер 9, работающий при давлении 2,86 МПа.

В абсорбере 9 газовый поток линии 8 с помощью холодного предварительного на1 сырого газа на прием компрессора 2, ШФЛУ по линии 42, которая является готовым продуктом, и тощий абсорбент по линии 43, имеющий температуру 220°С,

„,,,,,,,к к ;г----I....v.. U „ti- ЛИПНИ to, имеющий температуру zi;u U

сь,щенного абсорбента (линия 10) разделя- g который после теплообмена I рек,еративют на CVXOH ГЯЧ длинна 11 ,-r,,i,a ° ,-. г l

ют на сухой газ (линия, II), который при -9°С поступает в турбодетандер 12, и насыщенный абсорбент (линия 13), который при -4°С дросселируют до давления 1,134 МПа, по лг1нии 14 он поступает в сепаратор 15, где при -9°С его разделяют на газовый поток (линия 16 и) конденсат (частично де- этанизированный насыщенный абсорбент, линия 17).

Конденсат по линии 18 из сепаратора 7

Алж гюг отлгг 1 т1IQO/ г,

ном теплообменнике 37 с температурой 35°С подают по линии 44 в узел 45 охлажде- ния регенерированного абсорбента, где охлаждают за счет сухого газа из абсор- бера и суммарного газа из сепараторов 26, 30 и 34 до 7°С, дросселируют его до давления 0,715 МПа и подают в узел предварительного насыщения, где насыщается суммарным газовым потоком линии 24 .из сепараторов 15 и 21, дополнительно охлажлеГя §77Гмп ° Р° Р Д- 5 дают в рекуперат ивн5м-теплооб;-е нн; к74 ления 0,715 МПа и температуры -34°С. до -28°С за счет холода сдетандированнасышРин ьТя Г ° 48.подаю7 пяп™ Г:; полииии 17 из се- в сепаратор 49, в кагором разделяют на ЗРЛ. ГЯР 15 дросселируют до давления газовый поток (линия 50) и конденсат 0,715 МПа и температуры -1ГС и по ли-(предварительно насыщенньш абсорбент)

и по « 9 20. который с помощью насоса подают в абсор- гпР пя,ГГ адз 0 „в сепаратор 21, бер 9 в качестве орощения по линии 10

где разделяют на газовый поток линии 22 -и конденсат (частично деэтанизированный насыщенный абсорбент (линия 23) при давлении 0,715 МПа и температуре -16,5°С. Газовый поток по линии 16 из сепаратора 15 и газовый поток по линии 22 из сепаратора 21 соединяют и по линии 24 направляют в узел предварительного насыщения тощего абсорбента с температурой 13°С и давлением 0,715 МПа.

Конденсат (частргчно деэтанизироваиный насыщенный абсорбент) по линии 23 из сепаратора 21 дросселируют до давления 0,445 МПа и по линии 25 направляют в сепаратор 26, где при температуре - 18,8°С разделяют на газовый поток (линия 27) и конденсат (частично деэтанизированный насыщенный абсорбент, линия 28), который подвергают дальнейщему дросселированию до давления 0,238 МПа и по линии 29 подают в сепаратор 30, где при -21,б°С разделяют на газовый поток (линия 31) и конденсат (частично деэтанизированный насыщенный абсорбент, линия 32), который снова направляют на дросселирование до давления 0,155 МПа и по ли-„„„ , НИИ 33 подают в сепаратор 34 и при -24°С д, ; 1 проходит рекупе;

разделяют на газовьгй поток (линия 35) ° °° и конденсат (деэтанизированный насыщенный абсорбент, линия 36), который с помощью насоса по линии 6 проходит узел 4 охлаждения, где отдает свой холод и при

ративный теплообменник 37, нагревается до 130°С и по линии 38 подается в десорбер 39.

Давление в десорбере 39 равно 1,6 МПа.

Деэтанизированный насыщенный абсор- „ бент разделяют в десорбере 39 на сухой газ (линия 40), имеющий температуру 46 С, который после дросселирования до давления 0,15 МПа по линии 41 направляют в линию

с температурой -28°С и давлением 1,6 МПа. Газовый поток по линии 27 из сепаратора 26 с помощью эжектора 52 засасывает

25 газовый поток по линии 35 из сепаратора 34 и полученный смещенный поток 53 при давлении 0,2 МПа смещивается с газо-. Бым потоком линии 31 из сепаратора 30 и с давлением 0,2 МПа и температурой -23°С поступает в узеп 45 охлаждения реге30 нерированного абсорбента по линии 54, отдает свой хатод и с температурой 25°С по линии 55 поступает в линию сырого газа на прием компрессора 2.

Сухой газ по линии II из абсорбера 9 после расширения в турбодетандере 12

35 до давления 0,715 МПа и температуры -63°С делится на две части. Часть сухого газа по линии 5 поступает в узел 4 охлаждения сырого газа, отдает свой хапод и при 25°С подается на дожимной компрессор 56, находящийся на одном валу с турбо- детандером.

Другая часть сухого газа с давлением 0,715 МПа и температурой -63°С по ли- НИИ 57 проходит рекуперативный теплообменник 47, отдает свой холод предварительно насыщенному абсорбенту и с температурой - 10°С по линии 58 смещивается с газовым потоком линии 50 из сепаратора 49, поступающего с давлением 0,715 МПа и температурой -28°С, и по ли40

давлении 1,6 МПа и 25°С поступает в рекупе- 50 „;.„ и температ урой 28°С, и по ли- ративный теплообменник 37, нагревается л о«ии 59 с температурой -11°С и давлением

0,715 МПа подается в узел 45 охлаждения регенерированного абсорбента, отдает свой холод и при 25°С и давлении 0,715 МПа по линии 60 подается на дожимной компрессор 56, находящийся на одном валу с тур- бодетандером;

Давление газов дросселирования в линии 24, поступающих на насыщение тощего абсорбента, равно давлению газа линии 58

1 сырого газа на прием компрессора 2, ШФЛУ по линии 42, которая является готовым продуктом, и тощий абсорбент по линии 43, имеющий температуру 220°С,

ЛИПНИ to, имеющий температуру zi;u U

который после теплообмена I рек,еративкоторый после теплообмена I рек,ератив ,-. г l

ном теплообменнике 37 с температурой 35°С подают по линии 44 в узел 45 охлажде- ния регенерированного абсорбента, где охлаждают за счет сухого газа из абсор- бера и суммарного газа из сепараторов 26, 30 и 34 до 7°С, дросселируют его до давления 0,715 МПа и подают в узел предварительного насыщения, где насыщается суммарным газовым потоком линии 24 .из сепараторов 15 и 21, дополнительно охлаждают в рекуперат ивн5м-теплооб;-е нн; к74 до -28°С за счет холода сдетандирован20. который с помощью насоса подают в абсор- бер 9 в качестве орощения по линии 10

-„„„ , , ; 1 проходит рекупе;

° °°

с температурой -28°С и давлением 1,6 МПа. Газовый поток по линии 27 из сепаратора 26 с помощью эжектора 52 засасывает

25 газовый поток по линии 35 из сепаратора 34 и полученный смещенный поток 53 при давлении 0,2 МПа смещивается с газо-. Бым потоком линии 31 из сепаратора 30 и с давлением 0,2 МПа и температурой -23°С поступает в узеп 45 охлаждения реге0 нерированного абсорбента по линии 54, отдает свой хатод и с температурой 25°С по линии 55 поступает в линию сырого газа на прием компрессора 2.

Сухой газ по линии II из абсорбера 9 после расширения в турбодетандере 12

5 до давления 0,715 МПа и температуры -63°С делится на две части. Часть сухого газа по линии 5 поступает в узел 4 охлаждения сырого газа, отдает свой хапод и при 25°С подается на дожимной компрессор 56, находящийся на одном валу с турбо- детандером.

Другая часть сухого газа с давлением 0,715 МПа и температурой -63°С по ли- НИИ 57 проходит рекуперативный теплообменник 47, отдает свой холод предварительно насыщенному абсорбенту и с температурой - 10°С по линии 58 смещивается с газовым потоком линии 50 из сепаратора 49, поступающего с давлением 0,715 МПа и температурой -28°С, и по ли0

0 „;.„ и температ урой 28°С, и по ли- «ии 59 с температурой -11°С и давлением

„;.„ и температ урой 28°С, и по ли- «ии 59 с температурой -11°С и давлением

0,715 МПа подается в узел 45 охлаждения регенерированного абсорбента, отдает свой холод и при 25°С и давлении 0,715 МПа по линии 60 подается на дожимной компрессор 56, находящийся на одном валу с тур- бодетандером;

Давление газов дросселирования в линии 24, поступающих на насыщение тощего абсорбента, равно давлению газа линии 58

после турбодегандера 12 и теплообменника 47 (в данном случае 0,715 МПа), что обеспечивает подачу, газового потока по линии 50 из сепаратора 49 на смешение с газовым потоком линии 58.

Если давление газов дросселирования в линии 24 больше давления газа в линии 58, то далее при смешении потока по линии 50 из сепаратора 49 с газовым потоком линии 58 давление выравнивается и становится равным давлению газового потока линии 58.

После компрессора 56 сухой газ с давлением 1,2 МПа подают по линии 6 на до- жимной компрессор 62, дожимают до давления 5,5.МПа, охлаждают в воздушном холодильнике 63 до 35°С и по линии 64 сухой газ поступает в газопровод как готовый продукт.

Проведение процесса деэтанизации конденсата из низкотемпературного сепаратора и насыщенного абсорбента из абсорбера пугем ступенчатого дросселирования позволяет исключить процесс деэтанизации в аб- сорбционно-отпарной колонке (АОК) и соответствующее оборудование, обвязка и эксплуатация которого требует значительных капитальных и энергетических затрат, больших размеров аппаратов и сложности их эксплуатации.

Кроме того, проведение процесса деэтанизации путем ступенчатого дросселирования позволяет получить холод, используемый в узле охлаждения сырого газа.

Использование в способе процесса детан- дирования сухого газа из абсорбера позволяет использовать холод сдетандированного сухого газа также для охлаждения сырого- газа и предварительно насыщенного абсорбента.

Таким образом, использование холода сдросселированного насыщенного абсорбента и сдетандированного сухого газа из абсорбера для охлаждения сырого газа и предварительно насыщенного абсорбента дает возможность исключить из способа пропано- вый холод, который связан с наличием энергоемкой и капиталоемкой пропановои хоно- дильной установки, включающей больщое количество единиц оборудования и узел подготовки пропана-хладагента.

В предлагаемом способе насыщение тощего абсорбента осуществляют газом, полученным в результате дросселирования конденсата из низкотемпературного сепаратора и насыщенного абсорбента из абсорбера причем давление этого газа должно быт равным или больше, чем давление сдетан дированного газа.

Подача газов дросселирования на насы шение тощего абсорбента обеспечивает H максимальную утилизацию с наименьшим капитальными затратами.

Давление газов детандирования принимается равным давлению сдетандированног

, газа с целью возможности их двльнейше- го смешения при подаче сухого газа на компримирование.

В случае, если давление газов дроссе- 5 лирования больше, чем давление сдетандированного газа, то при их смешении давление выравнивается н становится равным давлению сдетандированного газа.

Кроме того, газы после дросселирования, имеющие давление меньше, чем давле- ° ление сдетандированного газа, подают на компримирование сырого газа. Туда же на компримирование сырого газа подают газы отдувки, получаемые в десорбере для улуч- шения качества,ШФЛУ. Это позволяет ис- 15 пользовать эти газы наиболее эффективно и избежать пагерь целевых компонентов. Таким образом, предлагаемая, совокупность признаков позволяет значительно сократить капитальные, эксплуатационные и энергетические затраты достичь сокращение удельных затрат.

Формула изобретения

1. Способ разделения углеводородных 5 смесей, включающий компримирование сырого газа, его охлаждение, разделение в низ- ксггемпературном сепараторе на газ и конден сат, последующее разделение газа в абсорбере охлажденным предварительно насыщенным абсорбентом на сухой газ и насы- 0 щенный абсорбент, деэтанизацию конденсата и насыщенного абсорбента с получе- нием сухого газа и деэтанизированного насыщенного абсорбента, десорбцию деэтанизированного насыщенного абсорбента в десорбере с получением широкой фракции 5 легких углеводородов и регенерированного абсорбента, отличающийся тем, что, с целью сокращения капитальных, эксплуатационных и энергетических затрат, деэтанизацию конденсата и насыщенного абсор- .,, бента осуществляют путем ступенчатого дрос- селирования с получением газовых фракций с различным давлением и деэтанизированного насыщенного абсорбента, который подают на охлаждение сырого газа, сухой газ из абсорбера детандируют и подают 45 на охлаждение сырого газа и регенерированного абсорбента, который предварительно насыщают газовой фракцией, имеющей давление, равное или большее давлению сдетандированного сухого газа, при этом газовую фракцию, имеющую давление, мень- 50 шее, чем давление сдетандированного сухого газа, подают на компримирование вместе с сырым газом.

2 Способ по п. 1, отличающийся тем, что, с целью повышения качества широкой фракции легких углеводородов, в десорбере производят отдувку легких углеводородов (Ci-С2),. которые подают на компри мирование вместе с сырым газом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| Способ разделения углеводородных газовых смесей | 1980 |

|

SU939896A1 |

| Устройство для аминовой очистки технологического газа и способ ее осуществления | 2022 |

|

RU2796506C1 |

| Способ очистки газа от кислых компонентов | 1990 |

|

SU1725988A1 |

| Устройство для аминовой очистки производственного газа и способ ее осуществления | 2022 |

|

RU2788945C1 |

| Комплекс по переработке магистрального природного газа в товарную продукцию | 2020 |

|

RU2744415C1 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА К ТРАНСПОРТУ | 2021 |

|

RU2777577C1 |

| Способ разделения контактного газа дегидрирования углеводородов С @ | 1986 |

|

SU1442512A1 |

| СПОСОБ ПРОМЫСЛОВОЙ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2013 |

|

RU2551704C2 |

| Способ комбинированного обезвоживания, обессоливания, стабилизации нефти, осушки и разделения попутных углеводородных газов | 1959 |

|

SU128092A1 |

Изобретение относится к переработке нефтяных и природных газов и позволяет сократить удельные приведенные затраты за счет снижения капитальных, эксплуатационных и энергетических затрат. Деэтанизацию конденсата из низкотемпературного сепаратора и насыщенного абсорбента из абсорбера осуществляют путем ступенчатого дросселирования и полученным при этом деэтанизированным насыщенным абсорбентом охлаждают сырой газ. Сухой газ из абсорбера детандируют и полученным холодом охлаждают сырой газ и предварительно насыщенный абсорбент, причем последний насыщают газом, полученным в результате дросселирования, имеющим давление, равное или большее давления сдетандированного газа. Кроме того, газы после дросселирования, имеющие давление меньше, чем давление сдетандированного газа, подают на компримирование вместе с сырым газом. 1 з.п. ф-лы, 1 ил.

ь

| Берлин М | |||

| А., Панасян Г | |||

| А | |||

| и др | |||

| Влияние циркуляции газов на извлечение целевых компонентов в схемах абсорбционных установок.- В кн.: Переработка нефтяных газов | |||

| Труды, Вып | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Берлин М | |||

| А | |||

| и др | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Вагонетка для кабельной висячей дороги, переносной радиально вокруг центральной опоры | 1920 |

|

SU243A1 |

| ,(54) СПОСОБ РАЗДЕЛЕНИЯ УГЛЕВОДОРОДНЫХ СМЕСЕЙ | |||

Авторы

Даты

1990-09-23—Публикация

1986-03-18—Подача