Изобретение относится к разделени контактного газа дегидрирования углеводородов С, а именно к стадии выделения бутадиен-бутиленовой фракции из контактного газа с Использованием абсорбции углеводородами Су и выше и может йайти применение в нефтехимической промышленности.

Цель изобретения - снижение по- терь углеводородов С, содержа1шя двуокиси углерода в вьщеляемой бутадиен-бутиленовой фракции и энергозатрат.

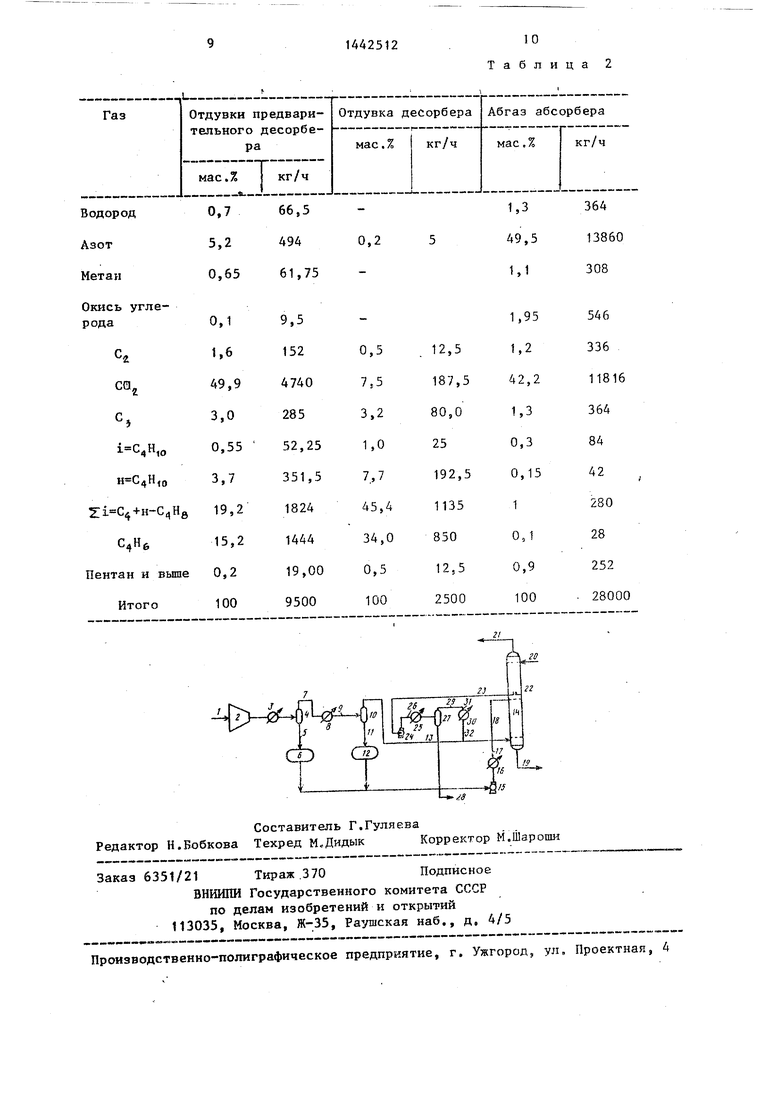

На чертеже приведена принципиаль- ная технологическая схема осуществления способа разделения контактного газа дегидрирования углеводородов €4. Контактный газ по линии 1 подают в кпрессор 2, где сжимают до давления 9-13 кг/см, затем охлаждают в холодильнике 3 оборотной водой. Далее контактный газ поступает в сепаратор 4, где разделяется на жидкую и газообразную Фазы, Жидкая фаза по линии 5 стекает в емкость 6, а газовая фаза по линии 7 поступает в холодильник 8, охлаждаемый холодом О С по линии 9, Газообразная смесь поступает в сепаратор 10, где разделяется на жидкую и газообразную фазы. Жид-- кая фаза по линии 11 стекает в емкость 12, а газовая фаза по линии 13 поступает вниз абсорбера 1А.

Углеводородный конденсат из ем- костей 6 и 12 насосом 15 подают в холодильник 16, охлаждаемый холодом 0°С по линии 17, дополнительно охпаж дают до , Допускается работа и без холодильника 16 в зависимости от количества сконденсируемых углеводородов. Далее углеводородный конденсат (в основном бутадиен-бутиле- новая фракция) по линии 18 подают в среднюю часть абсорбер 1А для аб- сорбции углеводородов Сд из нескон- дексируемого газа.

Углеводородный конденсат в абсорбере 14 абсорбирует из контактного газа основное количество углеводородов до 95% их содержания, нагреваясь за счет тепла абсорбции, вследствии чего из него отпариваются легкие углеводороды С , Cj, Cj и СО Из ншгней части абсорбера 14 суммарную фракцию углеводородов €4 (уг- леводорЬдный конденсат охлаждения контактного газа с абсорбированными

углеводородами €4), освобожденных от легких углеводородов С,, Cj,, С и COj, по линии 19 отводят в систему десорбции абсорбента.

В верхнюю часть абсорбера 14 по линии 20 подают абсорбент (фракцию Су4 с температурой начала кипения 70-115 С, конца кипения до , охлажденный до 5 - , которым абсорбируют оставшуюся фракцию С из контактного газа. Неабсорбированный газ, углеводороды С, С, азот и COj выводят из абсорбера 14 по линии 21 на сжигание.

Абсорбент (фракции С j-) в абсорбере 14 насыщается углеводородами С, частично абсорбирует СО и легкие углеводороды С,, С, Cj. Насыщенный абсорбент с глухой тарелки 22 по линии 23 насосом 24 подают в подогреватель 25, где нагревают до 70-115°С теплоносителем, поступающим по линии 26. Нагретый абсорбент (фракция углеводородов С у вь1ые подают в сепаратор 27, где разделяют его на жидкую газообразную фазы. Отпаренную от легких углеводородов С|, С, С и COg. жидкую фазу выводят по линии 28 в систему десорбции абсорбента.

Газовую фазу, в основном углеводороды С, С, С, и СО, по линии 29 подают в холодильник 30, охлаждаемый оборотной водой по линии 31, охлаждают до 32-54°С и по линии 32 подают в линию 13 контактного газа, поступающего на абсорбцию в абсорбер 14.

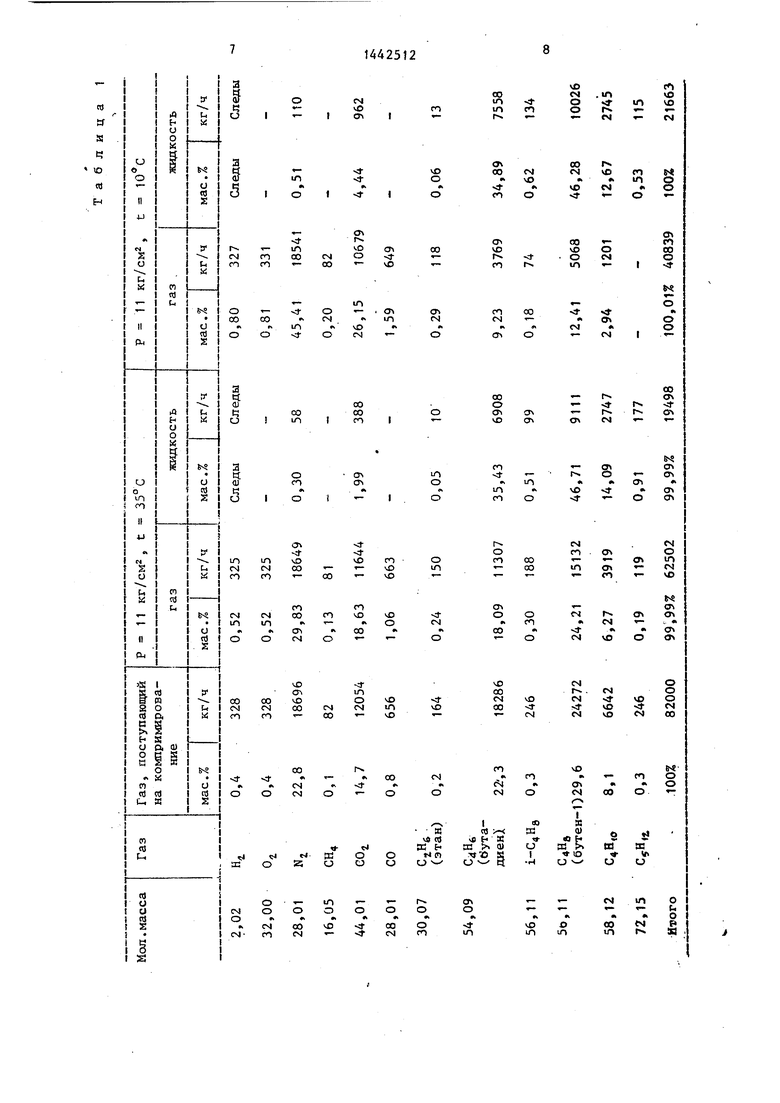

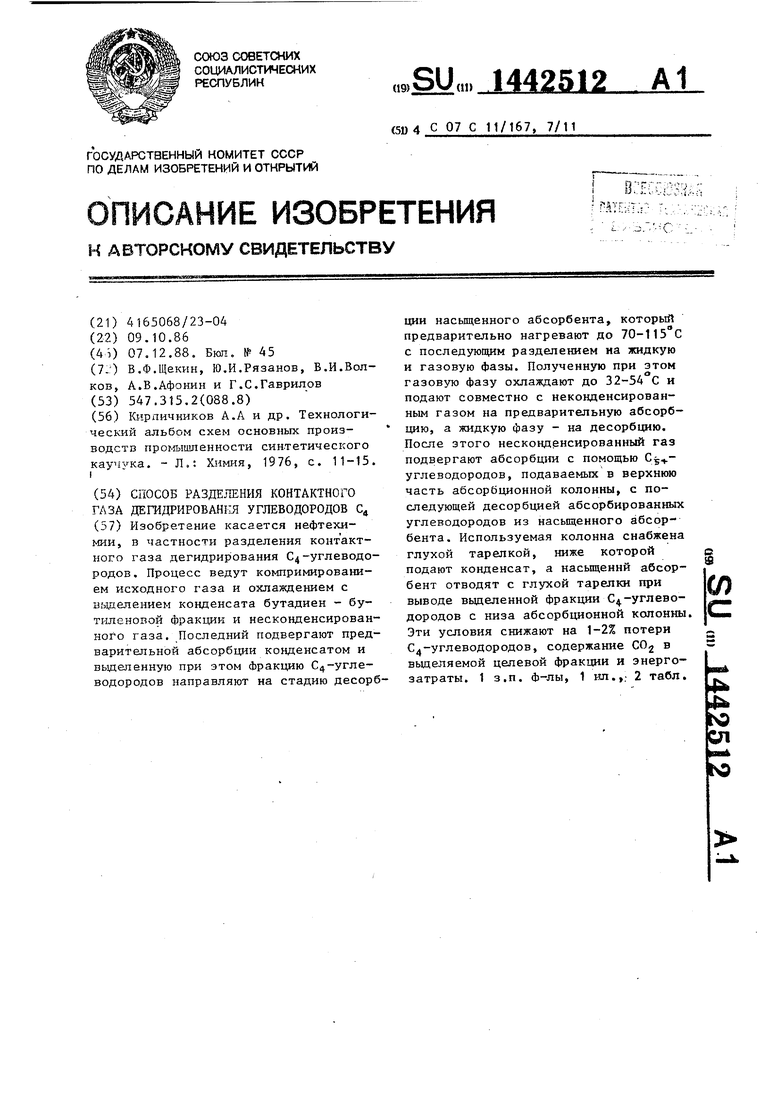

-- Пример 1. Контактный газ дегидрирования углеводородов С в количестве 8200 кг/ч состава, указанного в табл, 1, направляют после компримирования до 11 кг/см на охлаждение промоборотной водой до 35 С и холодом О с до 10 С.

Колуяествс и состав конденсата, нескондансированного газа указаны в табл, 1 (без учета рециклов газа).

Из табл. 1 видно, что при охлаждении до 35°С и в сконденсированной фракции С4 содержатся до 1,99 мас.% COj., а при охлаждении до 10 С - 4р43 мас.%. СО,,.

Наверх абсорбера подают абсорбент углеводороды С. с температурой 10 С в количестве 87000 кг/ч, который абсорбируют углеводороды С4 из несконденсируемых газов и до 3% СО и легких углеводородов С,, С, С.

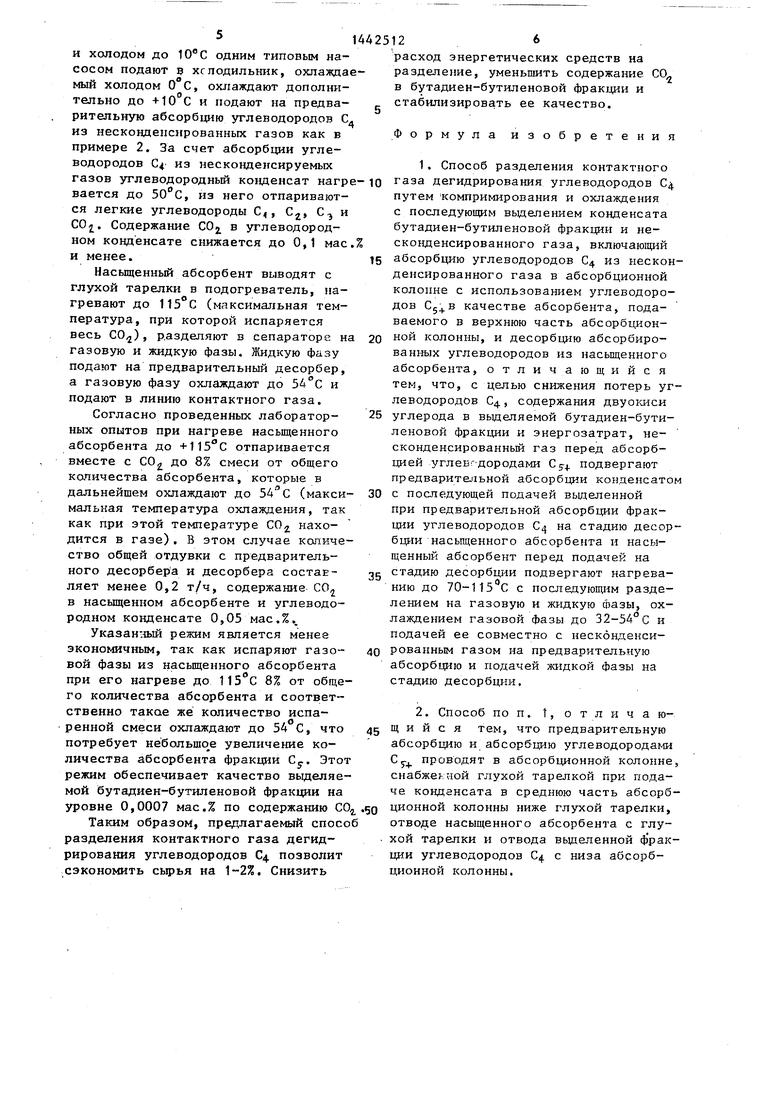

Сконденсированные углеводороды и насыщенный абсорбент направляют на предварительньй десорбер и далее на десорбер, где отпаривают из фракции С легкие углеводороды и COj, за счет отдувки их на всасьшание компрессоров сжатия. Состав и количество отдувок приведены в табл. 2,

На практи се состава и количество отдувок предварительного десорбера и десорбера имеют колебания в пределах 20%.

Содержание углеводородов С в отходящем абгазе 1,5 мас.%. Общее количество отдувок предварительного десорбера и десорбера составляет до 12 т/ч.

Пример 2 (по предлагаемому способу). Контактный газ дегидриро- ва51ия углеводородов С4 коьшримируют и охлаждают также как в примере 1,

Общее количество отдувок с предварительного десорбера и десорбера составляет н«нее 1 т/ч, так как мо- держание СО сш зипось 8 насьпценном абсорбенте и углеводородном конденсате до О,1 мас.%. Потребность в ком- примировании и охлаждении рециклов снизилась на 9-10%.

Пример 3. Процесс разделения

контактного газа углеводородов 04 проводят аналогично примеру 2, с тем отличием, что выводимый с глухой тарелки насыщенньш абсорбент нагревают до 70 С (минимальная температура, при которой СО остается в пределах регламента), а затем как в примере 2, разделяют в сепараторе на газовую и жидкую фазы.. Жидкую Фазу .подают на предварительный десорбер, а газовую фазу охлаждают до и подают в линию контактного газа.

Согласно проведенных лабораторных опытов при нагреве насыщенного аб

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения бутана и бутилена из контактного газа дегидрирования бутана | 1983 |

|

SU1159915A1 |

| Способ выделения бутадиена и бутиленов | 1983 |

|

SU1159916A1 |

| СПОСОБ И УСТАНОВКА ЗАМЕДЛЕННОГО КОКСОВАНИЯ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2541016C2 |

| СПОСОБ УЛАВЛИВАНИЯ И РЕКУПЕРАЦИИ ПАРОВ УГЛЕВОДОРОДОВ И ДРУГИХ ЛЕГКОКИПЯЩИХ ВЕЩЕСТВ ИЗ ПАРОГАЗОВЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2316384C2 |

| Способ комбинированного обезвоживания, обессоливания, стабилизации нефти, осушки и разделения попутных углеводородных газов | 1959 |

|

SU128092A1 |

| Способ очистки газа от кислых компонентов | 1990 |

|

SU1725988A1 |

| УСТРОЙСТВО ДЛЯ АМИНОВОЙ ОЧИСТКИ ГАЗА И СПОСОБ ЕЕ ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2500460C1 |

| СПОСОБ РЕГЕНЕРАЦИИ АБСОРБЕНТА | 2000 |

|

RU2193441C2 |

| Устройство для аминовой очистки технологического газа и способ ее осуществления | 2022 |

|

RU2796506C1 |

| Способ разделения углеводородных газовых смесей | 1980 |

|

SU939896A1 |

Изобретение касается нефтехимии, в частности разделения конт акт- ного газа дегидрирования 04-углеводородов . Процесс ведут компримировани- ем исходного газа и охлаждением с выделением конденсата бутадиен - бу- Tj-шеновой фракции и несконденсированного газа. Последний подвергают предварительной абсорбции конденсатом и вьщеленную при этом Фракцию С -угле- водородов направляют на стадию десорбции насьщенного абсорбента, который предварительно нагревают до 70-1IS c с последующим разделением иа жидкую и газовую фазы. Полученную при этом газовую фазу охлаждают до 32-54 С и подают совместно с неконденсированным газом на предварительную абсорбцию, а жидкую фазу - на десорбцию. После этого несконденсированный газ подвергают абсорбции с помощью С углеводородов, подаваемых в верхнюю часть абсорбционной колонны, с последующей десорбцией абсорбированных углеводородов из насьпденного абсорбента. Используемая колонна снабжена глухой тарелкой, ниже которой подают конденсат, а насьпденнй абсорбент отводят с глухой тарелки при выводе выделенной фрак1у1иС -углеводородов с низа абсорбционной колонны. Эти условия снижают на 1-2% потери С -углеводородов, содержание COj в вьщеляемой целевой фракции и энергозатраты. 1 з.п. ф-лы, 1 ил.,; 2 табл. (Л

с получением конденсатов и несконден- 25 сорбента до +70 С отпаривается вместе с COj до 5% смеси от общего количества абсорбента, которые в дальнейшем охлаждают до 32 С (минимальная температура охлаждения, так как кривым насосом подают в холодильник, ох- 30 тическая температура СО 32 С) . В лажденный холодом О С, охлаждают до- этом случае количество общей отдувки полнительно до + 10 с и подают в-сред- с предварительного десорбера состав- нюю часть абсорбера ниже глухой-та- ляет 1,1 т/ч. Содержание COj в насысированного газа.

Сконденсированные углеводороды после охлаждения оборотной водой до холодом до 10 С одним типо35°С

релки, на предварительную абсорбцию ух леводородов С из несконденсируе- мых газов. Наверх абсорбера подают углеводороды С в количестве 28000 кг/ч, За счет абсорбции углеводородов С из несконденсируемых газов углеводородный конденсат подогревается до температуры 45 С, из него отпариваются легкие углеводороды С,, С, Ci, и COj. Содержание СО в углеводородном конденсате снижается до 0,1 мас.%.

С низа абсорбера выводят фракцию углеводородов С в количестве 42577 кг/ч.

щенном абсорбенте и углеводородном 3g конденсате составляет 0,11 мас.%. Указанный режим является самым экономичным, так как испаряют из насыщенного абсорбента при его нагреве до только 5% от его общего 40 количества и соответственно такое же количество испаренной смеси охлаждают до 32°С. Этот режим обеспечивает качество вьщеленной бутадиен-бутиле- новой фракции на уровне содержания 45 СО, 0,002 мас.%, т.е. его предельное содержание.

Пример 4. На практике часто требуется улучшение качества бутадиен-бутиленовой фракции и снижение содержания СО до 0,0007 мас.%, что достигается небольшим увеличением затрат энергии.

Насыщенный абсорбент выводят с глухой тарелки в подогреватель, нагревают до 90 С, разделяют в сепараторе на газовую кую фазу подают десорбер, а газовую фазу охлаждают до 43°С и подают в линию контактного газа.

Количество циркулирующего газа составляет 5% от расхода абсорбента.

жидкую фазы. Жид- :а предварительный дщенном абсорбенте и углеводородном конденсате составляет 0,11 мас.%. Указанный режим является самым экономичным, так как испаряют из насыщенного абсорбента при его нагреве до только 5% от его общего количества и соответственно такое же количество испаренной смеси охлаждают до 32°С. Этот режим обеспечивает качество вьщеленной бутадиен-бутиле- новой фракции на уровне содержания СО, 0,002 мас.%, т.е. его предельное содержание.

Пример 4. На практике часто требуется улучшение качества бутадиен-бутиленовой фракции и снижение содержания СО до 0,0007 мас.%, что достигается небольшим увеличением затрат энергии.

Контактный газ дегидрирования углеводородов Ci (состава и количества как в примере 1). Компримируют и охлаждают аналогично примеру 1. Сконденсированные углеводороды после охлаждения оборотной водой до 35 С

расход энергетических средств на разделение, уменьшить содержание в бутадиен-бутиленовой фракции и стабилизировать ее качество.

СО

и холодом до одним типовым насосом подают э хслодильник, охлаждаемый холодом 0°С, охлаждают дополнительно до +10 С и подают на предварительную абсорбцию углеводородов С из нескондепсированных газов как в примере 2. За счет абсорбции углеводородов С4 из несконденсируемых газов углеводородный конденсат нагре- ю газа дегидрирова1шя углеводородов €4

Формула изобретения 1. Способ разделения контактного

вается до 50 С, из него отпариваются легкие углеводороды С,, Cj,, С и COj. Содержание СОл. в углеводородном конденсате снижается до 0,1 мас и менее.

Насьпденньй абсорбент выводят с глухой тарелки в подогреватель, нагревают до 115 С (максимальная температура, при которой испаряется весь СО), разделяют в сепараторе на газовую и жидкую фазы. Жидкую фазу подают на предварительный десорбер, а газовую фазу охлаждают до и подают в линию контактного газа.

Согласно проведенных лабораторных опытов при нагреве насыщенного абсорбента до отпаривается вместе с до 8% смеси от общего капичества абсорбента, которые в дальнейшем охлаждают до 54 С (максимальная температура охлаждения, так как при этой температуре COj. находится в газе) . В этом случае количество общей отдувки с предварительного десорбер а и десорбера составляет менее 0,2 т/ч, содержание СО в насыщенном абсорбенте и углеводородном конденсате 0,05 мас.%.

Указан:в 1й режим является менее экономичным, так как испаряют газовой фазы из насьщенного абсорбента при его нагреве до 115 С 8% от общего количества абсорбента и соответственно такае же количество испаренной смеси охлаждают до 54 С, что потребует нёбольщое увеличение количества абсорбента фракции Су. Этот режим обеспечивает качество вьщеляе- мой бутадиен-бутиленовой фракции на уровне 0,0007 мас.% по содержанию СО

Таким образом, предлагаемый спосо разделения контактного газа дегидрирования углеводородов €4 позволит сэкономить сырья на 1-2%. Снизить

расход энергетических средств на разделение, уменьшить содержание в бутадиен-бутиленовой фракции и стабилизировать ее качество.

СО

газа дегидрирова1шя углеводородов €4

газа дегидрирова1шя углеводородов €4

Формула изобретения 1. Способ разделения контактного

путем компримирования и охлаждения с последующим вьщелением конденсата бутадиен-бутиленовой фракции и несконденсированного газа, включающий

абсорбцию углеводородов С из ыескон- денсированного газа в абсорбционной колонне с использованием углеводородов С5:,в качестве абсорбента, подаваемого в верхнюю часть абсорбционной колонны, и десорбцию абсорбиро- ван1-1ых углеводородов из насьпценного абсорбента, отличающийся тем, что, с целью снижения потерь углеводородов С, содержания двуокиси углерода в вьщеляемой бутадиен-бутиленовой фракции и энергозатрат, несконденсированный газ перед абсорбцией углевг-дородами С5-4. подвергают предварительной абсорбции конденсатом с последующей подачей выделенной при предварительной абсорбции фракции углеводородов С на стадию десорбции насыщенного абсорбента и насыщенный абсорбент перед подачей на

стадию десорбции подвергают нагреванию до 70-115 с с последующим разделением на газовую и жидкую фазы, охлаждением газовой фазы до 32-54 С и подачей ее совместно с несконденси- рованным газом на предварительную

абсорбцию и подачей жидкой фазы на стадию десорбции,

Водород0,766,5

Азот5,2494

Метан0,6561,75 Окись угле1442512

10

Таблица 2

1,3

49,5

1,1

364 13860

308

| Кирпичников А.А и др | |||

| Технологический альбом схем основных производств промышленности синтетического KaynvKa | |||

| - Л,: Химия, 1976, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| I | |||

Авторы

Даты

1988-12-07—Публикация

1986-10-09—Подача