1

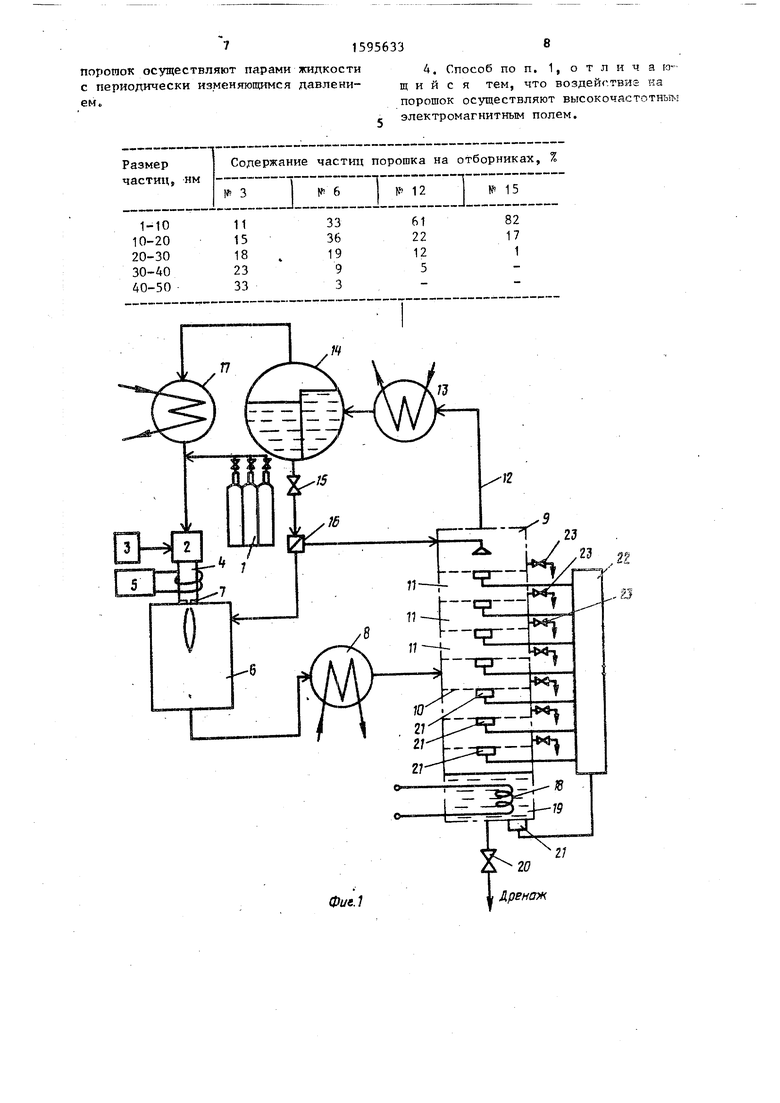

ключенный к входу дозатора 2, в который поступает из питателя 3 исходный порошок обрабатываемого материала. Полученную смесь газа и материал подают в камеру 4 высокочастотного нагревательного элемента, подключенного к высокочастотному генератору 5 Камера 4 сообщена с камерой 6 смешения через сопло 7. Камера 6 смешения через холодильник 8 подключена к клас-- сификатору 9. который представляет собой колонный аппарат, разделенный посредством тарелок 10 -на зоны 11 контакта жидкости и пара. Верхняя часть классификатора 9 по. трубопроводу 12 через холодильник 13 сообщена с отстойником 14, R нижней части отстойника 14 выполнен.отвод (не по- .казан), подключенный через регулятор 15 расхода и делитель 16 расхода к верхней части классификатора 9 и камере смешения 6, Верхняя часть отстоника 14 через фильтр 17 подключена к дозатору 2, Нижняя часть классификатора 9 содержит нагреватель 18, погрз енный в емкость19 остаточного конденсатора, и дренажное устройство 20„ Тарелка 10 и емкость 19 конденсатора снабжены ультразвуковы

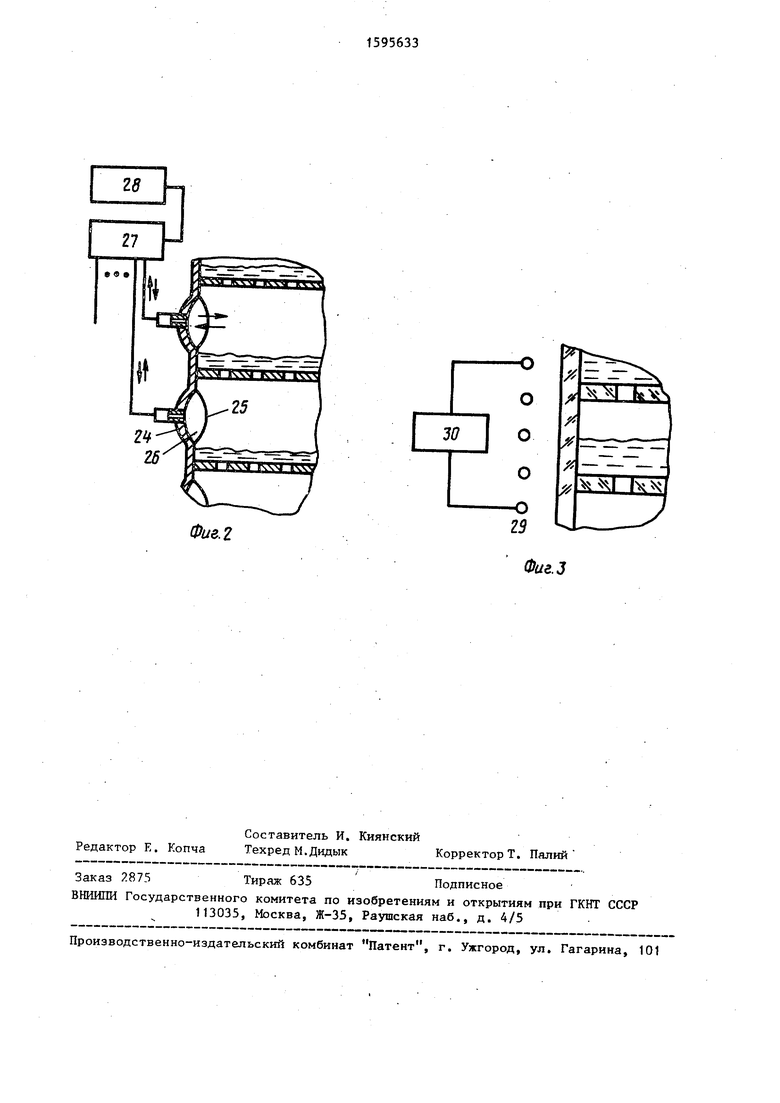

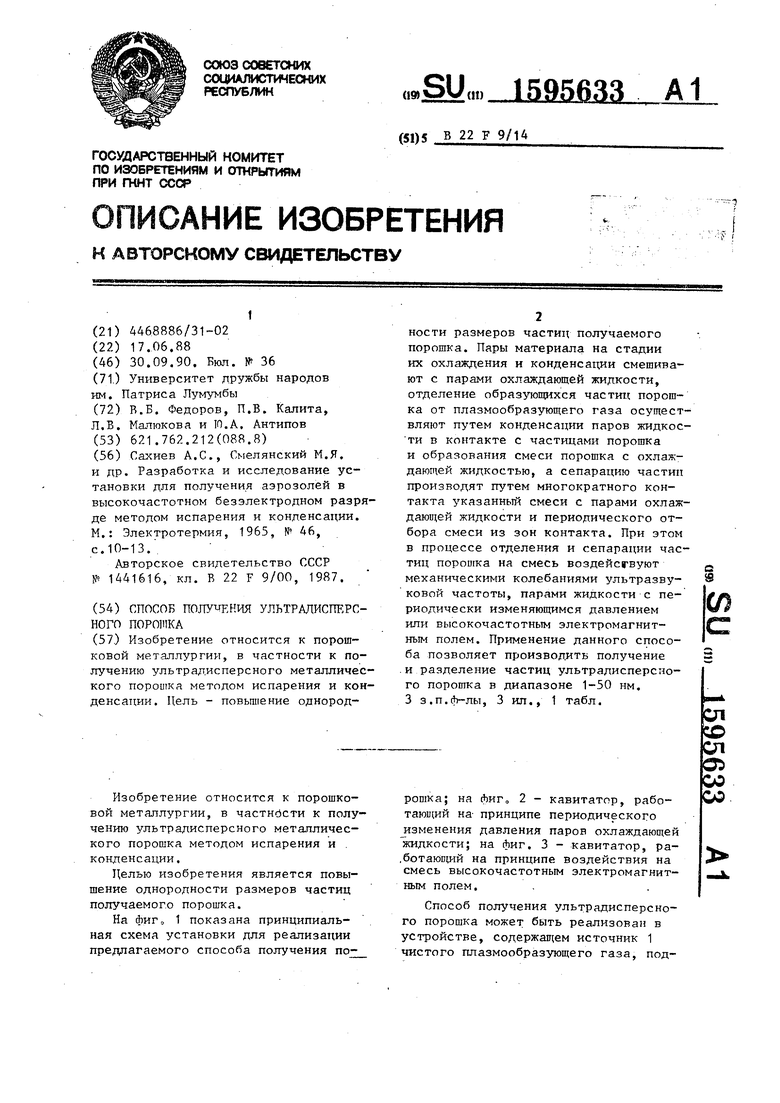

ми кавитаторами 21,, подключенными к блоку ультразвуковых генераторов 22 и отборниками 23 фракций ультрад.ис- персного поровжа. Кавитаторы могут быть выполнены в виде гибких мембранных устройств 24, установленных в стенке классификатора 9 в каждой зоне 11 контакта жидкости и пара. Устройство 24 снабжено мембраной 25, отделяющей зону 11 от замкнутой полости 26, сообщенной с источником (не показан) периодической пульса- 1ЩИ давления,- снабженным золотником 27 и источником 28 давления, Кавита- тор может быть выполнен также в виде индикатора 29j охватывсшицего каждую зону 11 классификатора 9 и подключенного к дополнительному генераторз 30 электромагнитных импульсов высокой частоты.

Сущность способа заключается в том, что исходный порошок вместе с плазмообразующим газом дозируют через дозатор 2 в камеру 4 высокочггс- тотного нагревательного элемента,, нагревают полученную смесь и испаряют полученньй порошок путем безэлектрод- -ного высокочастотного разряда, Дгитее пропуская газообразную смесь через .

5

0

0

5

0

5

0

5

сверхзвуковое сопло 7, производят газодинамическое расширение, охлаждение и конденсацию паров исходного материала с образованием ультрадисперсного порошка. На стадии конден- сации в струю паров порошка и плаз- мообразующего газа вводят охлажда- юшую жидкость, которая, взаимодействуя с потоком, испаряется и приводит к увеличению скорости охлаждения струи, а следовательно, к повышению дисперсности получаемого порошка. Пары зтой жидкости смешивают с полученным порошком, В холодильнике 8 происходит охлаждение и конденсация охлаждающей жидкости на частицах порошка. Образовавшуюся при этом смесь подвергают испарению и конденсации в процессе многократного контакта смеси с ее паром с образованием зон 11, содержащих частицы разного среднего размера, и производят отбор смеси из этих зон, РСлассифика- тор 9 при помощи тарелок 10 по вертикали разделен на зоны 11, в каждой из которых происходит контакт жидкой смеси с ее паром в процессе противотока. На тарелках 10, выполненных в виде плоских пластин с отверстиями, имеется слой жидкости, находящийся в динамическом равновесии с ее паром, которьтй барботирует сквозь отверстия, а слой жидкости проваливается через эти отверстия.

При испарении жидкости и конденсации пара в системах, содержащих ультрадисперсные частицы, концентрация частиц в фазах стремится к своему равновесному значению при данных условиях. Поскольку температура в зонах 11 классификатора 8 различна, то различны и равновесные концентрации частиц в этих зонах. Частицы меньшего размера обладают большой летучестью. Поэтому их концентрация повы- шается в той зоне, в которой температура кипения смеси ближе к температуре кипения чистой смачивающей жидкости, I

Для предотвращения агрегирования частиц в зонах 11 контакта жидкость подвергают кавитапионному воздействию ультразвука, периодического изменения давления пара либо воздействию на смесь высокочастотным электромагнитным полем, В последнем случае на агрегатах выделяется тепло и они становятся центрами кипения. При

этом подбирают такой режим работы генератора 30 чтобы температура агрегатов не превьшала температуры спекания частиц.

Кавитационное воздействие на кипящую жидкость имеет также побочный положительный эффект. Образующиеся в результате кавитации пузьфьки увеличивают площадь контакта фаз и тем ,х:амым повышают производительность устройства.

По трубопроводу 12 пары смачивающей жидкости и плазмообразующий газ подают в холодильник- 13, где их охлаждают до полной конденсации паров смачивающей жидкости и подают в отстойник 14, в котором происходи отделение охлаждающей жидкости от плазмообразую1чего газа. Затем одну часть охлаждающей жидкости подают в верхнюю часть классификатора 9, а другую часть - в камеру 6 смешения. Плазмообразую1ций газ из верхней части отстойника 14 поступает в фильтр 17 тонкой очистки, где происходит его полная очистка от паров охлаждающей жидкости. Фильтр 17 может быть выполнен в виде морозильника, либо в виде адсорбера.

Пример. Способ получения и классификации ультрадисперсного порошка реализован в устройстве, содержащем генератор высокой частоты мощностью 30 кВт на рабочей частоте 400 кГц, дозирующее устройство с расходом исходного порошка, равном 0,1 г/с, и плазмообразующего газа 1,0 ГС (в качестве исходного порошка использован порошок железа с размером частиц 1-20 мкм). Испарение порошка проводилось при температуре 3800 К и давлении 101 КПа. Смесь и плазмообразующего газа пропускали через сопло диаметром 0,002 м. Давление за соплом в камере смешения равнялось 1 КПа. В эту камеру впрыскивали через форсунки охлаждающую жидкость - ацетон, с расходом 4,0 г/с Полученную смесь охлаждали в рекуперативном противоточном теплообменнике до 60 С и подавали в классификатор.

Классификатор представляет собой колонный аппарат высотой 1 м с диаметром тарелок 25 мм и их толщиной 0,1 мм. Диаметр отверстий в тарелках равен 1,5 мм. В тарелках № 3, 6, 12 и 15 выполнены отборники проб. В ап0

5

0

5

0

5

0

5

0

5

парате установлено 17 тарелок на равном расстоянии друг от друга. На каждой тарелке укреплен ультразвуковой излучательный элемент, подключенный к генератору механических колебаний УЗГЗ-0,4. В качестве штазмооб- разуюо;его газа использован газ аргон.

На представленной установке получен порошок железа с размерами от 1 до 50 им. На классификаторе в отборниках № 3. 6, 12 и 15 получены пробы.

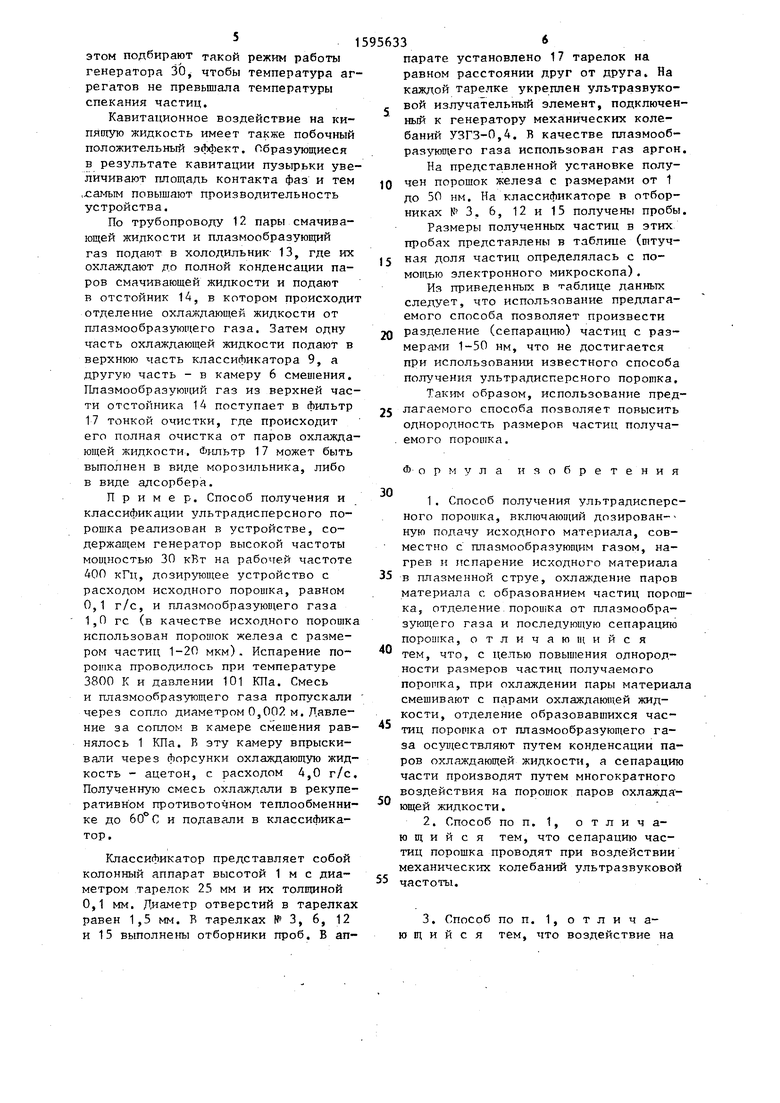

Размеры полученных частиц в этих пробах представлены в таблице (штучная доля частиц определялась с помощью электронного микроскопа).

Из приведенных в таблице данных следует, что использование предлагаемого способа позволяет произвести разделение (сепарацию) частиц с размерами 1-50 нм, что не достигается при использовании известного способа получения ультрадисперсного порошка.

Таким образом, использование предлагаемого способа позволяет повысить однородность размеров частиц получаемого порошка.

Формула изобретения

1. Способ получения ультрадисперсного порошка, включающий дозирован-- ную подачу исходного материала, совместно с штазмообразующим газом, нагрев и испарение исходного материала в плазменной струе, охлаждение паров материала с образованием частиц порошка, отделение.порошка от плазмообразующего газа и последующую сепарацию порошка, отличающийся тем, что, с целью повышения однородности размеров частиц получаемого порошка, при охлаждении пары материала смешивают с парами охлаждающей жидкости, отделение образовавпшхся частиц порошка от плазмообразующего газа осуществляют путем конденсации паров охлаждающей жидкости, а сепарацию части производят путем многократного воздействия на порошок паров охлаждающей жидкости.

2.Способ по п. 1, отличающийся тем, что сепарацию частиц порошка проводят при воздействии механических колебаний ультразвуковой частоты.

3.Способ по п. 1, отличающийся тем, что воздействие на

порошок осуществляют парами жидкости с периодически изменяющимся давлением.

4. Способ по п. 1, отлича ю- щ и и с я тем, что воздейг.твис на порошок осуществляют высокочастотньш электромагнитным полем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФРАКЦИОНИРОВАННЫХ УЛЬТРАДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2013 |

|

RU2534089C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ СПЛАВОВ | 2013 |

|

RU2533622C1 |

| СПОСОБ СИНТЕЗА УЛЬТРАДИСПЕРСНЫХ АЛМАЗОВ | 2013 |

|

RU2556763C2 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО УЛЬТРАДИСПЕРСНОГО ПОРОШКА | 2012 |

|

RU2492027C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКИХ ПОРОШКОВ КРЕМНИЯ | 2007 |

|

RU2359906C2 |

| Устройство для изготовления структурно-градиентных порошковых материалов (варианты) | 2018 |

|

RU2692144C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 2004 |

|

RU2282495C1 |

| ПЛАЗМЕННО-ДУГОВОЙ РЕАКТОР С РАСХОДУЕМЫМ КАТОДОМ ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ МЕТАЛЛОВ, СПЛАВОВ И ИХ ХИМИЧЕСКИХ СОЕДИНЕНИЙ | 2018 |

|

RU2708200C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207933C2 |

| Плазменно-ультразвуковой способ получения металлического порошка (варианты) | 2020 |

|

RU2755222C1 |

Изобретение относится к порошковой металлургии, в частности к получению ультрадисперсного металлического порошка методом испарения и конденсации. Цель - повышение однородности размеров частиц получаемого порошка. Пары материала на стадии их охлаждения и конденсации смешивают с парами охлаждающей жидкости, отделение образующихся частиц порошка от плазмообразующего газа осуществляют путем конденсации паров жидкости в контакте с частицами порошка и образования смеси порошка с охлаждающей жидкостью, а сепарацию частиц производят путем многократного контакта указанный смеси с парами охлаждающей жидкости и периодического отбора смеси из зон контакта. При этом в процессе отделения и сепарации частиц порошка на смесь воздействуют механическими колебаниями ультразвуковой частоты, парами жидкости с периодически изменяющимся давлением или высокочастотным электромагнитным полем. Применение данного способа позволяет производить получение и разделение частиц ультрадисперсного порошка в диапазоне 1-50 нм. 3 з.п. ф-лы, 3 ил, 1 табл.

Фил. 1

73

Фие.2

Фиг.З

| Сакиев А.С., Смелянский М.Я | |||

| и др | |||

| Разработка и исследование установки для получения аэрозолей в высокочастотном безэлектродном разряде методом испарения и конденсации | |||

| М.: Электротермия, 1965, № 46, с.10-13 | |||

| Авторское свидетельство СССР № 1441616, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-09-30—Публикация

1988-06-17—Подача