Изобретение относится к устройствам для формования изделий из искусственного конгломерата и может быть использовано в производстве стройматериалов.

Целью изобретения является автоматизация и повышение производительности процесса формования изделий, уменьшение металлоемкости прессового оборудования.

Цель достигается прессованием щелевых камней из искусственного конгломерата в квадратной трубе вдавливанием в нее растворной смеси квадратным пуансоном на штоке гидроцилиндра, а распалублива- ние производится перемещением, сдвиганием трубы в сторону гидроцилиндра. Такое исполнение позволяет расместить гидроцилиндр и опалубку горизонтально на вибростоле. Можно прессовать изделия под большим давлением до 150 - 200 кг/см с одновременным вибрированием. Для получения пустот в камнях вибростол и труба- форма снизу имеют отверстия, через которые вводятся стержни, обеспечивающие форму пустот в прессуемых камнях.

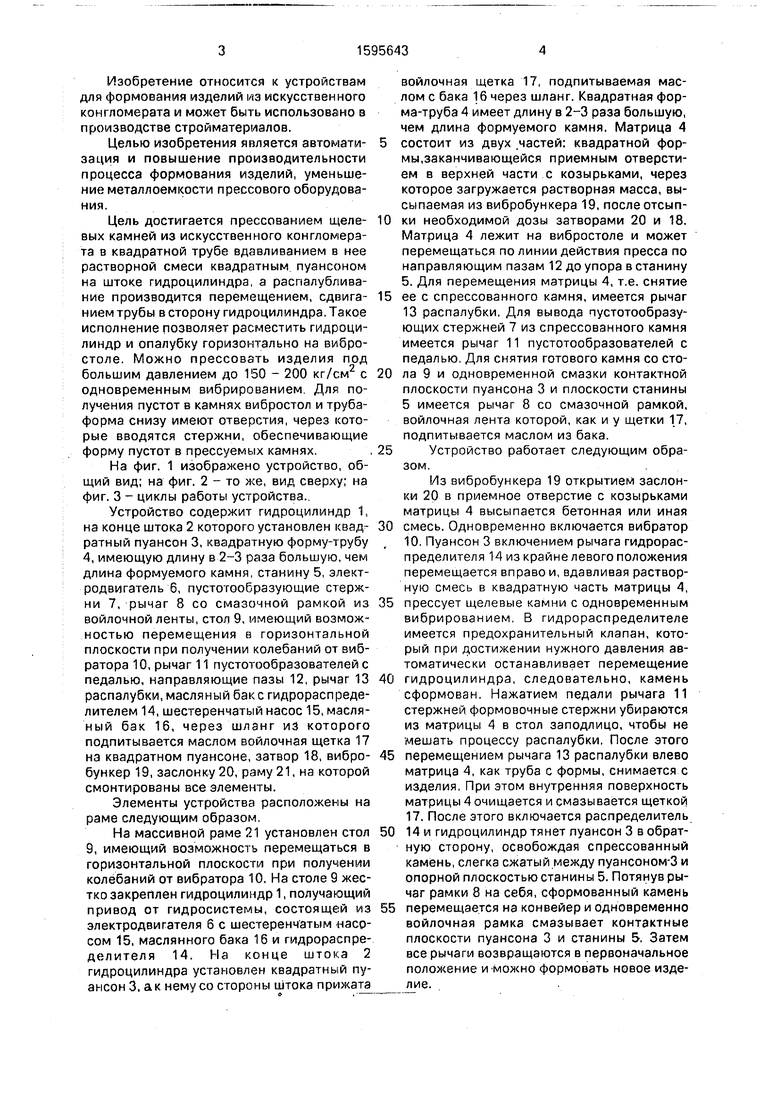

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - то же, вид сверху: на фиг. 3 - циклы работы устройства..

Устройство содержит гидроцилиндр 1, на конце штока 2 которого установлен квадратный пуансон 3, квадратную форму-трубу 4, имеющую длину в 2-3 раза большую, чем длина формуемого камня, станину 5, электродвигатель 6, пустотообразующие стержни 7, рычаг 8 со смазочной рамкой из войлочной ленты, стол 9, имеющий возможностью перемещения в горизонтальной плоскости при получении колебаний от вибратора 10, рычаг 11 пустотообразователей с педалью, направляющие пазы 12, рычаг 13 распалубки, масляный бакс гидрораспределителем 14, шестеренчатый насос 15, масляный бак 16, через шланг из которого подпитывается маслом войлочная щетка 17 на квадратном пуансоне, затвор 18, вибробункер 19, заслонку20, раму 21, на которой смонтированы все элементы.

Элементы устройства расположены на раме следующим образом,

На массивной раме 21 установлен стол 9, имеющий возможность перемещаться в горизонтальной плоскости при получении колебаний от вибратора 10. На столе 9 жестко закреплен гидроцилиндр 1, получанощий привод от гидросистемы, состоящей из электродвигателя 6 с шестеренчатым «асо- сом 15, маслянного бака 16 и гидрораспределителя 14. На конце штока 2 гидроцилиндра установлен квадратный пуансон 3, а к нему со стороны штока прижата

войлочная щетка 17, подпитываемая маслом с бака 16 через шланг. Квадратная форма-труба 4 имеет длину в 2-3 раза большую, чем длина формуемого камня. Матрица 4

состоит из двух частей: квадратной формы,заканчивающейся приемным отверстием в верхней части с козырьками, через которое загружается растворная масса, высыпаемая из вибробункера 19,после отсып0 ки необходимой дозы затворами 20 и 18. Матрица 4 лежит на вибростоле и может перемещаться по линии действия пресса по направляющим пазам 12 до упора в станину 5. Для перемещения матрицы 4, т.е. снятие

5 ее с спрессованного камня, имеется рычаг 13 распалубки. Для вывода пустотообразу- ющих стержней 7 из спрессованного камня имеется рычаг 11 пустотообразователей с педалью. Для снятия готового камня со сто0 ла 9 и одновременной смазки контактной плоскости пуансона 3 и плоскости станины 5 имеется рычаг 8 со смазочной рамкой, войлочная лента которой, как и у щетки 17, подпитывается маслом из бака.

5Устройство работает следующим образом.

Из вибробункера 19 открытием заслонки 20 в приемное отверстие с козырьками матрицы 4 высыпается бетонная или иная

0 смесь. Одновременно включается вибратор 10. Пуансон 3 включением рычага гидрораспределителя 14 из крайне левого положения перемещается вправо и, вдавливая растворную смесь в квадратную часть матрицы 4,

5 прессует щелевые камни с одновременным вибрированием, В гидрораспределителе имеется предохранительный клапан, который при достижении нужного давления автоматически останавливает перемещение

0 гидроцилиндра, следовательно, камень сформован. Нажатием педали рычага 11 стержней формовочные стержни убираются из матрицы 4 в стол заподлицо, чтобы не мешать процессу распалубки. После этого

5 перемещением рычага 13 распалубки влево матрица 4, как труба с формы, снимается с изделия. При этом внутренняя поверхность матрицы 4 очищается и смазывается щеткой 17. После этого включается распределитель

0 14 и гидроцилиндр тянет пуансон 3 в обратную сторону, освобождая спрессованный камень, слегка сжатый между пуансоном-3 и опорной плоскостью станины 5. Потянув рычаг рамки 8 на себя, сформованный камень

5 перемещается на конвейер и одновременно войлочная рамка смазывает контактные плоскости пуансона 3 и станины 5, Затем все рычаги возвращаются в первоначальное положение и Можно формовать новое изделие.

Поскольку все рычаги, педаль и другие управляющие механизмы совершают строго определенной длины возвратно-поступательные перемещения, можно достаточно простыми средствами полностью автоматизировать процесс формовки, распалублива- ния и снятия готового изделия со стола. Формула изобретения Устройство для формования щелевых камней из искусственного конгломерата, содержащее расходный бункер с ящичным

f6

10

12

дозатором, вибростол с формой, гидроцилиндр и пустотообразователи, отличающееся тем, что. с целью снижения металлоемкости и автоматизации процесса формовки, форма выполнена в виде трубы с прорезями для ввода и вывода пустотообра- зователей, расположенных в нижней части формы а вибростол - с пазами, в которых установлена с возможностью перемещения в горизонтальной плоскости форма, и с упором-заглушкой формы.

..

Изобретение относится к устройствам для формования изделий из искусственного конгломерата и может быть использовано в производстве стройматериалов. Целью изобретения является автоматизация и повышение производительности процесса формования изделий, уменьшение металлоемкости прессового оборудования. В предложенном устройстве формование изделий из искусственного конгломерата производится под давлением штока гидроцилиндра в трубе-форме, квадратного сечения, которая расположена горизонтально на столе и упирается одной стороной в станину, являющейся одновременно и стенкой-заглушкой формы. Прессование изделий производится под давлением 150-200 кг/см 2 с одновременным вибрированием. Распалубка изделий производится перемещением трубы-формы по направляющим пазам в сторону гидроцилиндра. Для получения пустот в изделиях вибростол и труба-форма снизу имеют отверстия, через которые вводятся стержни, обеспечивающие форму пустот в прессуемых изделиях. Поскольку все исполнительные перемещения агрегатов имеют ограниченный возвратно-поступательный характер, то процесс изготовления изделий можно полностью автоматизировать. Устройство включает следующие элементы: гидроцилиндр 1, на конце штока 2 которого установлен квадратный пуансон 3, квадратную трубу-форму 4, станину 5, электродвигатель 6, пустотообразующие стержни 7, рычаг со смазочной рамкой из войлочной ленты, стол 9, имеющий возможность перемещения в горизонтальной плоскости, при получении колебаний от вибратора, рычаг пустотообразователей 11 с педалью, направляющие пазы для формы-трубы, рычаг распалубки 13, гидрораспределитель 14, шестеренчатый насос 15, масляный бак 16, через шланг которого подпитывается маслом войлочная щетка 17 на квадратном пуансоне, затвор 18, вибробункер 19, заслонка 20 и рама 21, на которой смонтированы все элементы. 3 ил.

Фиг. 2

| Станок для формования бетонных камней | 1984 |

|

SU1364476A1 |

| кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1990-09-30—Публикация

1988-09-26—Подача