Изобретение относится к галоидуглеводородам, в частности к способам получения 1-хлор-3-бромпропана с (ХБП)-полупродукта при получении лекарственных препаратов.

Целью изобретения является повышение выхода целевого продукта, повышение производительности и упрощение технологии процесса.

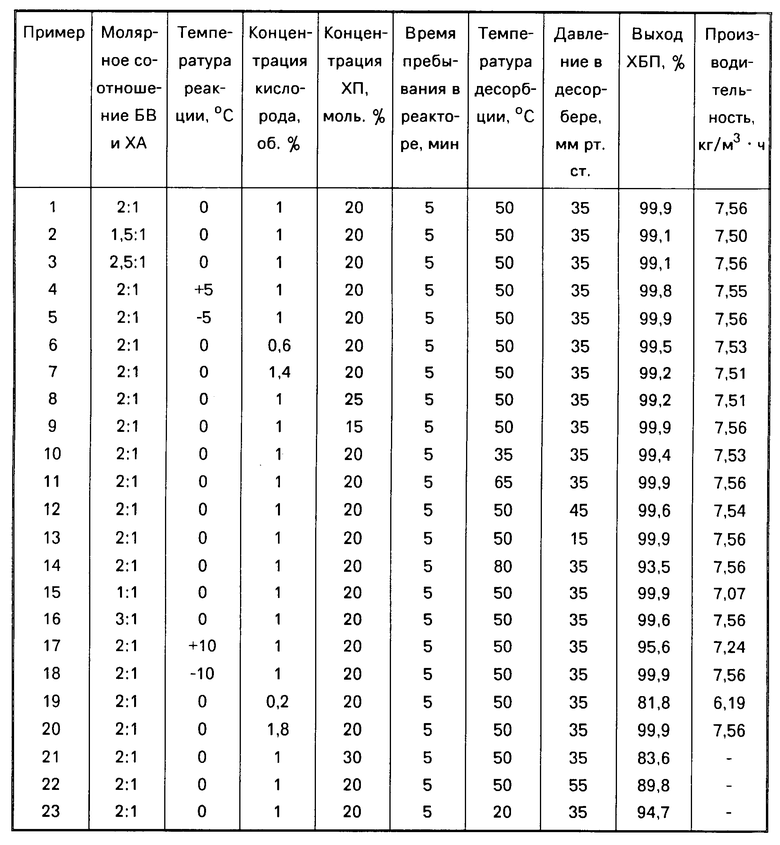

Изобретение иллюстрируется примерами 1-13. Сравнительные примеры 14-23 показывают нецелесообразность выхода за пределы выбранных интервалов условий. Видно, что при этом либо возрастает без достижения дополнительных преимуществ расход реагентов, либо снижается выход ХБП.

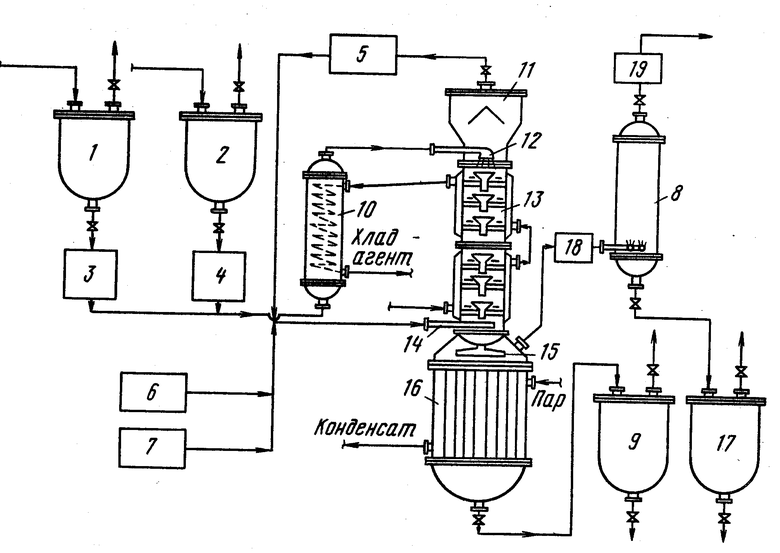

П р и м е р 1. Получение ХБП ведут на установке по технологической схеме, изображенной на чертеже.

Установка содержит исходные емкости 1 и 2, дозирующие устройства для жидкой фазы 3 и 4 и циркуляционный компрессор 5, дозирующие устройства 6 и 7 для газовой фазы, абсорбер 8, приемные емкости 9 и 17, холодильник 10, многофункциональный унифицированный комбинированный аппарат МУКА-1, включающий фазоразделитель 11, распределители 12 и 15 потоков жидкой фазы, царги тарельчатой ректификационной колонны 13, распределитель 14 потоков газовой фазы, снабженные рубашкой охлаждения и клапанными контактными устройствами с переливами, теплообменник-десорбер 16, обратный клапан 18, вакуумный насос 19.

Порядок осуществления способа получения 1-хлор-3-бромпропана следующий. Исходный компонент (аллил хлористый) и конечный продукт (1-хлор-3-бромпропан) из емкостей 1 и 2 соответственно при помощи дозаторов 3 и 4 через холодильник 10 поступают в верхнюю часть МУКА-1 через распределитель 12 при соотношении хлористого аллила и 1-хлор-3-бромпропана как 1:4. Одновременно в среднюю часть МУКА-1 через газораспределитель 14 подается газовая смесь бромистого водорода и кислорода при соотношении 99:1 соответственно с помощью дозаторов 6 и 7. В результате противотока жидкой и газовой фазы происходит реагирование аллила хлористого с бромистоводородной кислотой в присутствии кислорода и 1-хлор-3-бромпропана. Температура в зоне реагирования 0оС, время пребывания жидкой фазы в реакторе-ректификаторе (верхняя часть МУКА-1) равного 5 мин, молярное соотношение бромистого водорода и хлористого аллила 2: 1. Газовая фаза, состоящая из бромистого водорода и кислорода, за время прохождения через зону реагирования снижает концентрацию бромистого водорода и кислорода в смеси за счет реакции и абсорбции последнего жидкой фазой. Далее в сепараторе происходит отделение газовой фазы от жидкой и газовая фаза при помощи циркуляционного компрессора 5 подается вновь в среднюю часть МУКА-1. Дозирующие устройства 6 и 7 подают дополнительно бромистый водород и кислород соответственно в количестве, необходимом для поддержания постоянной концентрации газовой фазы по бромистому водороду и кислороду, а также для обеспечения молярного соотношения реагентов бромистого водорода и хлористого аллила как 2:1. Таким образом осуществляется рециркуляция непрореагировавшего бромистого водорода.

Жидкая фаза, бромистый аллил и 1-хлор-3-бромпропан при молярном соотношении 1: 4 соответственно, проходя через холодильник 10 охлаждается до температуры 0оС и поступает через распределитель 12 в верхнюю часть МУКА-1, откуда противотоком к газовой фазе движется вниз, при этом происходит реакция взаимодействия хлористого аллила и бромистого водорода в присутствии кислорода и 1-хлор-3-бромпропана.

Время прохождения жидкой фазы через зону реагирования составляет 5 мин. Далее жидкая фаза, состоящая из 99,9% кислорода, поступает через распределитель 15 в трубчатый теплообменник-десорбер 16, где происходит в пленочном режиме десорбция бромистого водорода и кислорода при температуре 50оС и давлении 35 мм рт.ст. Затем полученный продукт 1-хлор-3-бромпропан поступает в приемную емкость 9. Плотность 1-хлор-3-бромпропана 1,600 г/см3. С помощью вакуумного насоса 19 десорбированные пары бромистого водорода и кислорода из теплообменника-десорбера 16 проходят через обратный клапан 18 и абсорбер 8, в котором пары бромистого водорода поглощаются водой до концентрации 48% а кислород с объемным содержанием бромистого водорода до 0,001% сбрасывается в атмосферу.

Таким образом, отходами производства являются: бромистоводородная кислота (в количестве 200 г на 1 кг целевого продукта), концентрация 48% чистота ХЧ, содержание примесей 0,15% являющееся товарным продуктом, и кислород в количестве 1,4 л на 1 кг целевого продукта.

Конкретные условия процесса по данному примеру следующие: молярное соотношение бромистого водорода (БВ) и хлористого аллила (ХА) 2:1, температура в зоне реакции 0оС, объемная концентрация ХА в жидкой фазе 20 мол. время пребывания в зоне реакции 5 мин, температура в зоне десорбции 50оС, давление в зоне десорбции 35 мм рт.ст. расход БВ 38,9 г/ч, расход ХА 18,35 г/ч, расход кислорода 0,15 г/ч. Выход продукта составляет 37,8 г/ч или 99,9% от теоретического, производительность процесса 7,56 кг/ч на 1 м3 полезного объема реактора.

Аналогично ведут процесс в примерах 2-23. Условия и результаты экспериментов представлены в таблице.

Как видно из таблицы, выход целевого продукта согласно изобретению 99,2-99,9% (на 34,2-34,9% выше, чем в известном способе), производительность процесса 7,50-7,56 кг/м3 ˙ч (в 1,8-1,9 раз выше, чем в известном способе). Упрощение технологии процесса достигается в результате устранения трудноутилизируемых отходов (хлорида кальция, отработанного едкого натра) и отказа от промежуточных операций перегонки, осушки, фильтрации и промывки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения 1-бромоктана | 1989 |

|

SU1657480A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛДИАЛКОКСИСИЛАНОВ | 2001 |

|

RU2203282C1 |

| Способ получения бромовоздушной смеси | 1980 |

|

SU929539A1 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО ГАЛОГЕНИРОВАНИЯ И НЕОБЯЗАТЕЛЬНОГО ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ ОТ C ДО C (ВАРИАНТЫ) | 2002 |

|

RU2284984C2 |

| СПОСОБ АЛКИЛИРОВАНИЯ ПАРАФИНОВ ОЛЕФИНАМИ В ПРИСУТСТВИИ ТВЕРДОГО КАТАЛИЗАТОРА С СЕКЦИЕЙ РЕГЕНЕРАЦИИ И ЗОНОЙ ФРАКЦИОНИРОВАНИЯ ВОДОРОДА | 2002 |

|

RU2270827C2 |

| Способ извлечения брома из рассолов | 1983 |

|

SU1139699A1 |

| Способ получения тетрахлорфталонитрила | 1973 |

|

SU489312A3 |

| Ш БИБЛИОТЕКА | 1972 |

|

SU342334A1 |

| Способ получения 1,2-дихлорэтана | 1980 |

|

SU1147247A3 |

| СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ МЕТИЛХЛОРИДА | 2007 |

|

RU2355465C2 |

Изобретение касается галоидуглеводородов, в частности получения 1-хлор-3-бромпропана - полупродукта для синтеза лекарственных веществ. Цель - повышение выхода целевого продукта и производительности процесса при его упрощении. Синтез ведут реакцией бромистого водорода с хлористым аллилом в жидкой фазе в присутствии инициатора - кислорода, - в непрерывном режиме с противотоком жидкой и газовой фазы в среде продукта. Молярное соотношение реагентов 1,5 - 2,5 : 1 температура в зоне реакции (-5) - (+5)°С, концентрация кислорода в газовой фазе 0,6 - 1,4 об.%, хлористого аллила в жидкой фазе 15 - 25 мол.%. Процесс ведут с десорбцией бромистого водорода при 35 - 65°С и давлении 25 - 45 мм рт. ст. и его рециркуляцией в зону реакции. Выход целевого продукта повышается до 99,2 - 99,9% (на 34,2 - 34,9% выше известного), производительность до 7,5-7,56 кг/м3·ч при устранении отходов CaCl2, отработанного NaOH) и ряда промежуточных операций: отгонки, сушки, фильтрации и промывки. 1 ил., 1 табл.

СПОСОБ ПОЛУЧЕНИЯ 1-ХЛОР-3-БРОМПРОПАНА путем взаимодействия избытка бромистого водорода с хлористым аллилом в жидкой фазе в присутствии инициатора радикальных реакций, отличающийся тем, что, с целью повышения выхода целевого продукта, повышения производительности и упрощения технологии, процесс ведут в непрерывном режиме в противотоке газовой и жидкой фазы в среде продукта реакции при молярном соотношении исходных реагентов 1,5 2,5 1 и температуре в зоне реакции (-5) (+5)oС, причем в качестве инициатора используют кислород при концентрации кислорода в газовой фазе 0,6 1,4 об. а хлористого аллила в жидкой фазе 15 25 мол. соответственно, с десорбцией бромистого водорода и его рециркуляцией в реакционную зону, причем десорбцию бромистого водорода ведут при температуре 35 65oС и давлении 25 45 мм рт.ст.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Харьков: Завод химических реактивов, цех N 4, 1960. | |||

Авторы

Даты

1995-05-20—Публикация

1988-05-30—Подача