Изобретение относится к электродной промьшшенности, в частности к технологии производства графитированных электродов с осевым каналом для дуговых сталеплавильных печей.

Целью изобретения является снижение реакционной способности поверхности, осевого канала.

Пример 1. Нефтяной прокаленный кокс по ГОСТ 22898-78 фракции 0-4 мм загружают в смесительную машину типа Анод при 250 с, шихту перемешивают 15 мин, загружают каменноугольный пек по ГОСТ 10200-83 и производят совместное смешение в течение 45 мин.

Характеристика исходной шихты: Нефтяной кокс Удельное электросопротивление, мкОмгм 530

Истинная плотность,см 2,08 Каменноугольный пек Температура размягчения, С70 Обпщй вес загружаемой в смесительную машину шихты, кг: в т.ч. кокс, кг/% 1248/78 пек, кг/% 352/22

Полученную электродную массу прессуют на прошивном усилием 1600 т с при следующих параметрах, атм: давление подпрессовки 150, давление прессования 60.

После прессования высверливают на токарном станке модели 165 осевой канал; диаметр отпрессованной заготовки 50 мм, диаметр осевого канала 10 мм.

ОЭ

(4

оо

О прессованные заготовки с высверленными осевыми каналами в количестве 16 шт. обжигдют по общепринятой технологии. Обжиг проводят со скоростью подъема температуры 3,5 град/ч с выдержкой при в течение 20 ч.

Графитацию проводят со скоростью подъема температуры 50 град/ч до температуры .

Пример 2 (прототип), Осуществляют аналогично примеру 1, высверливание осевого канала проводят после графитации заготовок.

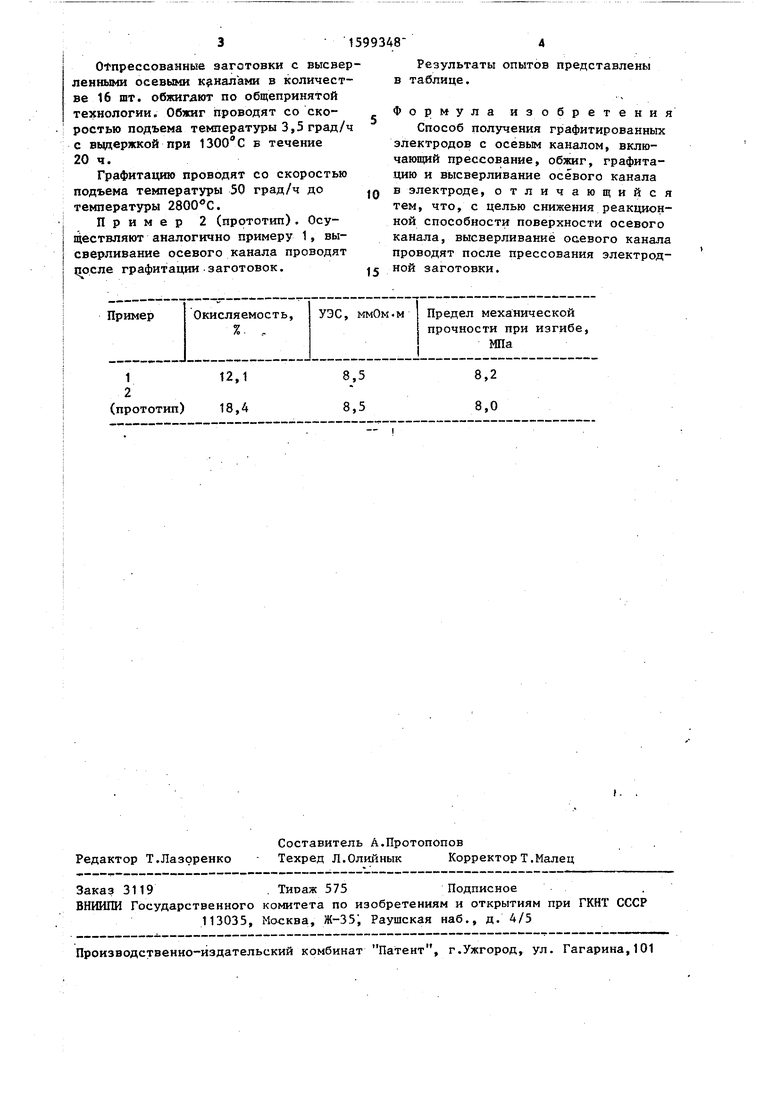

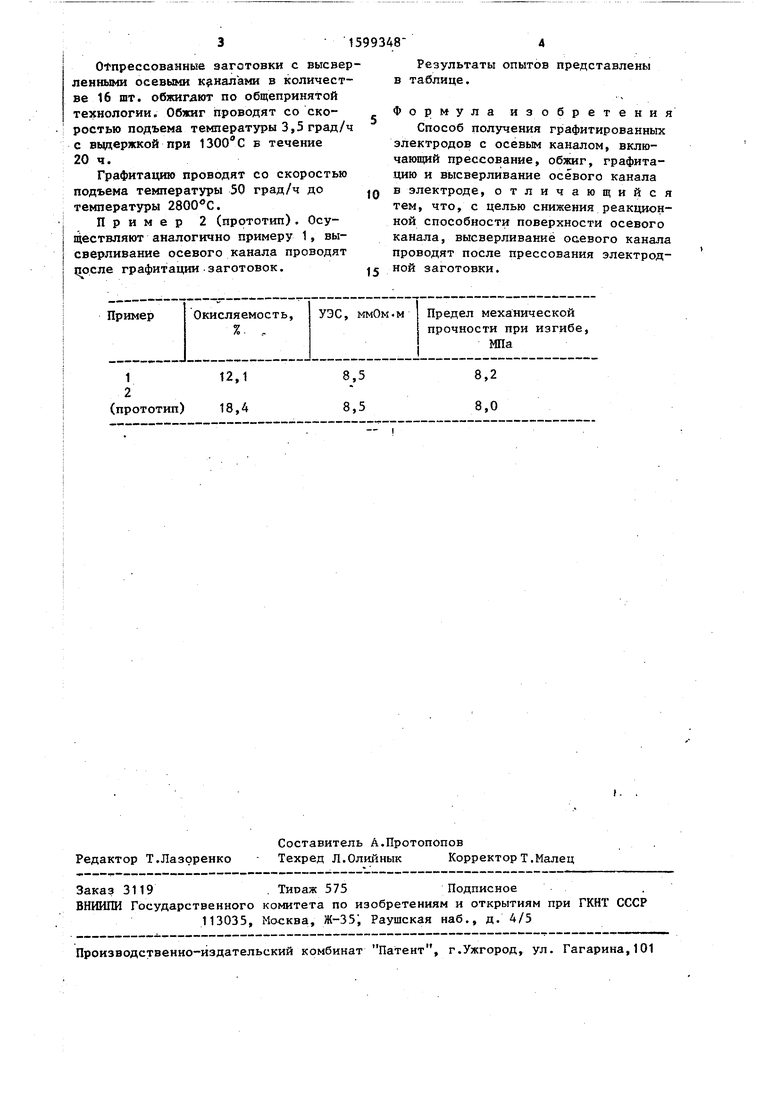

Результаты опытов представлены в таблице.

Формула изобретения

Способ получения графитированных электродов с осевым каналом, включающий прессование, обжиг, графита- цию и высверливание осевого канала

в электроде, отличающийся тем, что, с целью снижения реакционной способности поверхности осевого канала, высверливание осевого канала проводят после прессования электродной заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОБОЖЖЕННЫХ И ГРАФИТИРОВАННЫХ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2344992C1 |

| УГЛЕРОДСОДЕРЖАЩАЯ ШИХТА ДЛЯ КРУПНОГАБАРИТНЫХ ГРАФИТИРОВАННЫХ ЗАГОТОВОК | 1990 |

|

SU1790136A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2045473C1 |

| Способ получения графитированных электродов | 1973 |

|

SU551412A1 |

| Способ получения графитированных изделий | 1975 |

|

SU614025A1 |

| Способ получения углеродистого раскислителя | 1979 |

|

SU787484A1 |

| ВЫСОКОПРОЧНЫЙ ГРАФИТИРОВАННЫЙ МАТЕРИАЛ | 1998 |

|

RU2160704C2 |

| Антифрикционный самосмазывающийся материал | 1983 |

|

SU1097656A1 |

| Способ получения графитированных изделий | 1972 |

|

SU743950A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОЗЕРНИСТОГО ГРАФИТА | 1992 |

|

RU2069205C1 |

Изобретение относится к электродной промышленности, в частности к технологии производства графитированных электродов с осевым каналом для дуговых сталеплавильных печей. Цель - снижение реакционной способности поверхности осевого канала графитированных электродов. Для этого способ получения графитированных электродов с осевым каналом включает прессование, высверливание осевого канала в электродной заготовке, обжиг и графитацию электрода. Изделия имеют предел прочности при изгибе 8,2 МПа, окисляемость при 900°С 12,1%. 1 табл.

| Никольский Л.Е | |||

| и др | |||

| Тепловые работы дуговых сталеплавильных печей | |||

| М.: Металлургия, 1981, с | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

| и др | |||

| Результаты эксплуатации трубчатых графитирован- ных электродов | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| конференции электродной промьшшенности | |||

| Челябинск, 1974, с | |||

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

1990-10-15—Публикация

1988-12-14—Подача