Изобретение относится к составам углеродистых материалов для производства крупногабаритных графитированных электродов, предназначенных для выплавки электростали, и может быть использовано в электродной подотрасли металлургии.

Известна шихта для графитированных электродов, содержащая, мас.

Прокаленный малосер-

нистый игольчатый кокс

с оценкой микрострук- туры 5,6-6,5 балла 71,3-81,7 Каменноугольный пек 18-26

Отходы металлургичес-

кого производства на

основе окиси железа

(97-99%) с удельной по- верхностью 1,8- 3,8 м2/кг 0,3-2,7 при содержании фракции игольчатого кокса ниже 0,071 мм до 75-80 мас.

Однако грансостав этой шихты невозможно распространить на шихту для крупногабаритных электродов, так как в силу высокого содержания наиболее упругих фракций игольчатого кокса не создается условий для достаточной компенсации упругих и термических напряжений в электродных заготовках на технологических переделах. Вследствие этого в заготовках происходит зарождение и рост трещин, что приводит к снижению выхода годных заготовок.

Кроме того, она не реализует предельно возможный низкий коэффициент термического расширения графита, предусмотренный использованием игольчатого кокса.

Известна шихта для крупногабаритных графитированных электродов, включающая крупные, средние и мелкие фракции прокаленного игольчатого кокса, каменноугольный пек и высший оксид железа при следующем соотношении, мас.

Прокаленный иголь- чатый кокс 78,5-80,7

В том числе по фракциям: крупные 4-8 мм 10,0-18,0 мелкие 0,071 мм 16,4-22,0 средние 0,072-4 мм Остальное Каменноугольный пек 19,0-23,0 Высший оксид железа 0,3-0,5

При производстве графитированных электродов диаметром 500-610 мм из этой шихты брак по трещинам составляет 13-24% а коэффициент термического расширения недостаточно низок.

Цель изобретения уменьшение трещинообразования при изготовлении графитированных электродов диаметром 500 мм и более и снижение коэффициента термического расширения электродного графита.

Указанная цель достигается тем, что углеродсодержащая шихта для крупногабаритных графитированных заготовок включает прокаленный игольчатый кокс крупной 16-4 мм, средней 4-0,071 мм и мелкой ниже 0,071 мм фракций, каменноугольный пек и оксид железа (3+) при следующем соотношении фракций игольчатого кокса в шихте, мас. 16-4 мм 11-19 Ниже 0-0,071 мм 12-16 4-0,071 мм Остальное и содержит компоненты при следующих соотношениях, мас. Оксид железа (3+) 0,1-0,5 Каменноугольный пек 19-23 Игольчатый кокс с оцен- кой микроструктуры 5,2-6,2 балла Остальное

Предлагаемая шихта обеспечивает максимально возможное снижение упругих напряжений при прессовании заготовок. Это достигается, с одной стороны, использованием в шихте меньшего количества наиболее упругих мелких фракций (-0,071 мм) кокса, с другой стороны, упругие свойства оставшегося количества мелких фракций (12-16%) гасятся за счет повышенного количества пека в связующей пасте [связующая паста в данном случае состоит из мелких фракций кокса -0,071 мм, высшего оксида железа (Fe2O3) и пека] В результате на термические переделы поступает более "спокойная" прессованная заготовка с наименьшей концентрацией упругих напряжений, соответственно до минимума снижается вероятность их реализации через трещинообразование при термообработке (обжиге и графитации). Кроме того, предлагаемая шихта за счет уменьшения доли мелких фракций при термообработке обеспечивает наименьший выход коксового остатка из связующей пасты. Поскольку кокс связующей пасты имеет более высокие значения коэффициента термического расширения, уменьшение его количества в заготовке, связанное со снижением упругих напряжений, одновременно приводит к снижению коэффициента термического расширения графита.

П р и м е р 1. Готовят шихту, состоящую из нефтяного игольчатого кокса с оценкой микроструктуры 5,5 балла и содержанием серы 0,37% среднетемпературного каменноугольного пека (ГОСТ 10200-73) и тонкодисперсного оксида железа Fe2O3 (ТУ 6-10-602-86) при соотношении компонентов, мас. 78; 21,7 и 0,3 соответственно. Гранулометрический состав коксовых частиц, мас. Крупных 4-16 мм 15 Мелких -0,071 мм 14 Средних 0,071-4 мм Остальное

Подготовленную шихту перемешивают в смесителе типа "Анод-4" вместимостью 2000 кг при 120 ± 5оС, охлаждают в миксере до 90 ± 5оС, затем на прошивном прессе усилием 6300 кг выпрессовывают заготовки электродов диаметром 555 мм.

Заготовки обжигают в камерной печи с газовым обогревом с использованием углеродной пересыпки. Конечная температура в подсводном пространстве печи (1250±0)оС. Графитируют заготовки при 2500-2800оС в печи Ачесона с источником питания постоянного тока. Удельный расход электроэнергии 4500 кВт.ч на тонну заготовок. Заготовки охлаждают вместе с печью, выгружают и определяют количество заготовок, бракуемых по трещинам. На образцах графита, отобранных из ниппельного гнезда годных заготовок, определяют коэффициент термического расширения.

П р и м е р 2. Процесс повторяют по примеру 1, но берут пековый игольчатый кокс с оценкой микроструктуры 5,7 балла, содержанием серы 0,22% Соотношение кокса, пека и Fe2O3 80,5:19,0:0,5 (мас.). Гранулометрический состав фракций кокса, мас. Крупных 4-16 мм 19 Мелких 0,071 мм 12 Средних 0,071-44 мм Остальное

Изготовляют графитированные электроды диаметром 610 мм.

П р и м е р 3. Процесс проводят по примеру 1, но берут нефтяной кокс с оценкой микроструктуры 5,2 балла, содержанием серы 0,41% Соотношение компонентов кокса, пека и Fe2O3 76,9:23,0:0,01 (мас.). Гранулометрический состав фракций кокса, мас. Крупных 4-16 мм 11 Мелких 0,071 мм 16 Средних 0,071-4 мм Остальное

Изготовляют графитированные электроды диаметром 500 мм.

П р и м е р 4. Процесс проводят по примеру 3, но при соотношении кокса, пека и Fe2O3 80,9:19,0:0,1 (мас.). Гранулометрический состав фракций кокса, мас. 4-16 мм 11 Ниже 0,071 мм 12 0,071-4 мм Остальное

П р и м е р 5. Процесс проводят по примеру 1, но при соотношении кокса, пека и Fe2O3 76,5:23:0,5 (мас.). Гранулометрический состав фракций кокса, мас. 4-16 мм 19 Ниже 0,071 16 0,071-4 мм Остальное

П р и м е р 6. Берут нефтяной игольчатый кокс, по качеству аналогичный используемому в примере 3. Готовят по примеру 1 шихту, состоящую из кокса, пека и добавки Fe2O3 при соотношении (мас.) 74,7:25:0,3 соответственно. Гранулометрический состав фракций кокса, мас. Крупных 4-8 мм 10 Мелких -0,071 мм 22 Средних 0,071-44 мм Остальное

Прессуют, обжигают и графитируют электродные заготовки диаметром 500 мм, как в примере 1.

П р и м е р 7. Процесс проводят по примеру 1, но при соотношении кокса, пека и Fe2O3 82:17:1 (мас.), соотношении крупных, мелких и средний фракций кокса 20:11:51 (мас.) (в пересчете на всю шихту).

П р и м е р 8. Процесс проводят по примеру 2, но при соотношении кокса, пека и Fe2O3 77,5:22:0,5 (мас.), соотношении крупных, мелких и средних фракций кокса 23,0:17,0:37,5 (мас.) в пересчете на всю шихту.

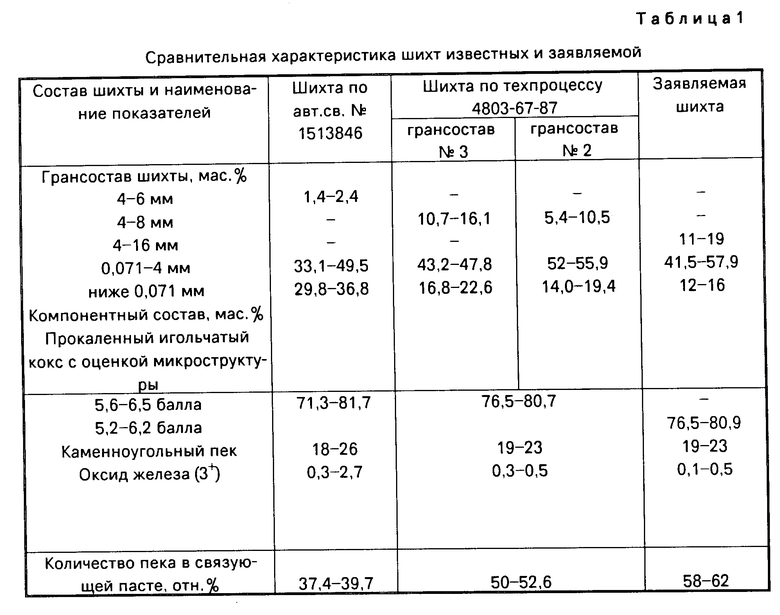

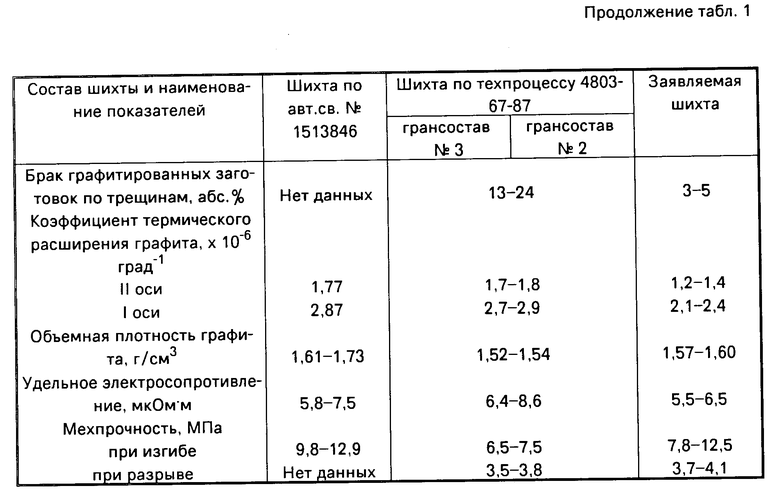

Сравнительные характеристики шихт и графитированных заготовок представлены в табл.1, результаты разбраковки и определения коэффициентов термического расширения графитов на основе шихт, используемых в примерах 1-8 в табл.2.

Количество крупнозерновых фракций 4-16 мм игольчатого кокса в предлагаемой шихте ограничено, с одной стороны, необходимостью формирования электропроводящего каркаса (не менее 11%) с другой стороны, не более 19% ингибирующей возможностью продукта взаимодействия пека по нижнему пределу и наибольшего количества добавки Fe2O3, т.е. их коксового остатка.

Выход за указанные пределы компонентного состава предлагаемой шихты не приводит к достижению поставленной цели. При дальнейшем уменьшении в шихте доли мелких фракций игольчатого кокса (-0,071 мм) до менее 12,0 мас. с соответственным уменьшением пека до менее 19,0 мас. и увеличением крупных фракций 4-16 мм до более 19,0 мас. и Fe2O3 до более 0,5% количество связующей пасты становится недостаточным как для цементации зернового каркаса, так и для ингибирования возрастающего необратимого формоизме- нения заготовок на пределе графитации за счет превышения доли крупных фракций игольчатого кокса. Повышение доли ингибирующей добавки Fe2O3 до более 0,5% к увеличению ингибирующего эффекта не приводит, так как ингибирующий эффект создает продукт взаимодействия пека и Fe2O3 при меньшем количестве пека, чем необходимо. Формоизменение при графитации приводит к росту термических напряжений и растрескиванию заготовок. Брак графитированных заготовок по трещинам превышает 30% что свидетельствует о непригодности такой шихты. В связи с этим коэффициент термического расширения графита не определен.

При увеличении доли наиболее упругих мелких фракций -0,071 мм игольчатого кокса до более 16% с соответственными увеличением пека более 23% с одновременным уменьшением крупных фракций 4-16 мм, до менее 11% и добавки Fe2O3 до менее 0,1% возрастают некомпенсируемые упругие напряжения в прессованной заготовке при нагреве, активирующие образование термических напряжений, реализующихся трещинообразованием. Это приводит к повышенному браку графитированных заготовок (брак может достигать 30%), возрастает доля кокса их связующей пасты, коэффициент термического расширения вдоль оси прессования составляет 1,80.10-6град-1, перпендикулярно оси -2,85.10-6 град-1 (примеры 8 и 6).

Данные табл. 1 и2 подтверждают целесообразность соотношения гранулометрии кокса в предлагаемой шихте. При ее использовании брак по трещинам электродных заготовок снижен на 61-88 отн. в сравнении с шихтой-прототипом, которая одновременно является и базовым объектом. Коэффициент термического и базовым объектом. Коэффициент термического расширения графита вдоль оси прессования снижен на 18-34 отн. перпендикулярно оси прессования на 11-28%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩЕЙ МАССЫ ДЛЯ НИППЕЛЕЙ ГРАФИТИРОВАННЫХ ЭЛЕКТРОДОВ | 1989 |

|

SU1624917A1 |

| УГЛЕРОДНЫЙ НАПОЛНИТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ГРАФИТА | 1993 |

|

RU2051091C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОЖЖЕННЫХ И ГРАФИТИРОВАННЫХ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2344992C1 |

| ВЫСОКОПРОЧНЫЙ ГРАФИТИРОВАННЫЙ МАТЕРИАЛ | 1998 |

|

RU2160704C2 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНОГО МАТЕРИАЛА | 1997 |

|

RU2134656C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЗЕРНИСТОГО ГРАФИТИРОВАННОГО МАТЕРИАЛА | 1991 |

|

RU2035395C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2344105C2 |

| Углеродсодержащая масса для получениягРАфиТОВыХ издЕлий | 1979 |

|

SU829560A1 |

| Антифрикционный самосмазывающийся материал | 1983 |

|

SU1097656A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННОГО МАТЕРИАЛА | 2004 |

|

RU2252190C1 |

Использование: производство крупногабаритных графитированных электродов для выплавки электростали в металлургии. Сущность изобретения: углеродсодержащая шихта для крупногабаритных графитированных заготовок включает прокаленный игольчатый кокс крупной (16 - 4 мм) средней (4 - 0,071 мм) и мелкой (ниже 0,071 мм) фракций, оксид железа (3+) и каменноугольный пек при следующем соотношении фракций игольчатого кокса в шихте, мас.% : 16 - 4 мм 11- 19 мм; ниже 0,071 мм 12 - 16; 4 - 0,071 мм - остальное, и содержит компоненты в следующих соотношениях, мас.% : оксид железа (3+) 0,1 - 0,5, каменноугольный пек 19 - 23, игольчатый кокс с оценкой микроструктуры 5,2 - 6,2 балла - остальное. Указанные компоненты шихты перемешивают при 120°С, охлаждают до 90 ± 5°С, прессуют заготовки из приготовленной шихты на прошивном прессе, обжигают в камерной печи в углеродной засыпке до 1250 + 70°С и графитизируют в электрической печи при 2500 - 2800°С. 2 табл.

УГЛЕРОДСОДЕРЖАЩАЯ ШИХТА ДЛЯ КРУПНОГАБАРИТНЫХ ГРАФИТИРОВАННЫХ ЗАГОТОВОК, включающая прокаленный и игольчатый кокс крупной, средней (4 0,071 мм) и мелкой (ниже 0,071 мм) фракций, оксид железа (3+) и каменноугольный пек, отличающаяся тем, что, с целью снижения трещинообразования и коэффициента термического расширения графитированных заготовок электродов диаметром 500 мм и выше, она содержит игольчатый кокс с оценкой микроструктуры 5,2 6,2 балла и в качестве крупной фракции игольчатого кокса фракцию 16 4 мм при следующем соотношении фракций игольчатого кокса в шихте, мас.

16 4 мм 11 19

Ниже 0,071 мм 12 16

4 0,071 мм Остальное

и содержит компоненты при следующих соотношениях, мас.

Оксид железа (3+) 0,1 -0,5

Каменноугольный пек 19 23

Игольчатый кокс с оценкой микроструктуры 5,2 6,2 балла Остальное

| СКЛАДНОЙ СТУЛ | 1925 |

|

SU4803A1 |

| - Новочеркасск, 1987, л | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1995-06-27—Публикация

1990-09-25—Подача