Изобретение относится к получению высокопрочных углеродных материалов, используемых в полупроводниковой технике при электроэрозионной обработке металлов, в качестве кристаллизаторов при разливке цветных металлов и их сплавов, электродов-инструментов, применяемых при электроимпульсной обработке штампов, пресс-форм для разливки сталей.

Известен углеродный наполнитель для получения графита, содержащий мелкую фракцию с размером частиц 0,03-0 мм в количестве 25-40 мас.%. Углеродная шихта состоит из прокаленного нефтяного кокса КНПС-СМ или КНПС-КМ. Используется для производства электродов и нагревателей, реакторного и тигельного графита. Технология производства данного графита включает в себя пропитку пеком обожженных заготовок и их дальнейшую графитацию (патент RU N 2051091, кл. C 01 B 31/04, 1993).

Известен высокопрочный материал, изготовленный на основе нефтяного непрокаленного кокса марки КНПС-СМ или КНПС-КМ. При получении материала дозирование компонентов ведут по рецепту 61 мас.% нефтяного непрокаленного кокса размолотого (содержание фракции - 0,09 мм не менее 85%, фракции 0,3-0,8 мм не более 1%), каменноугольного пока 39 мас.% с добавкой поверхностно-активного вещества ООППГ в количестве 0,7 мас.%. Технологическая схема производства данного типа графита включает в себя сушку и дробление кокса, тонкий его помол, дозирование компонентов, смешение массы, формование, тонкий помол формованной массы, прессование заготовок, их обжиг и графитацию (ТУ 48-20-51-84, зарегистрованы в ГОССтандарте 26.10.84, N 2495547).

Однако на настоящий момент производство нефтяного кокса марки КНПС-СМ и КНПС-КМ прекращено. Предложенное техническое решение позволяет использовать недефицитное, более дешевое сырье - кокс сланцевый смоляной, получая высокопрочный углеродный материал более высокого качества.

Предложенный высокопрочный углеродный материал включает кокс сланцевый смоляной непрокаленный измельченный до фракции размером частиц 0,02 мм в количестве не менее 80 мас.%.

Реализация способа становится возможной вследствие усовершенствования размольных агрегатов и внедрения прибора, контролирующего стабильность получения фракции 0,02-0 мм (светового или сканирующего электронного микроскопов). Благодаря применению кокса нефтяного непрокаленного марки КНПС-СМ и КНПС-КМ, получается повышенная прочность готового материала. Увеличение прочности материала. Увеличение прочности материала, полученного на основе смоляного сланцевого кокса, достигается за счет уменьшения размера его частиц. Интенсивное измельчение этого кокса снижает неоднородность по размерам частиц, что повышает его прочность. Повышение дисперсности частиц смоляного сланцевого кокса снижает их дефектность. Микроскопические исследования смоляного сланцевого кокса показывают, что он имеет неоднородную микроструктуру с характерным волокнистым строением с повышенной степенью анизотропии отдельных фрагментов и сферолитовыми включениями.

Размер частиц 0,02 мм определен практическими возможностями размольных агрегатов. Процент частиц 0,02 мм не менее 80 мас.% определен так же, как оптимальный, исходя из технических возможностей оборудования. Достижение более высокого процента мелкой фракции требует дополнительных энергозатрат, что, в свою очередь, удорожает процесс производства. Более низкий процент мелкой фракции не дает необходимого увеличения качественных характеристик.

Пример 1.

Кокс смоляной сланцевый непрокаленный по техническим условиям ЕЕ-1300642 ТУ 8:94 подвергается сушке и последующему дроблению до кусков с размером менее 6 мм. Далее куски кокса измельчают на вибромельнице до достижения дисперсности по содержанию фракции размером 0,02 мм в количестве не менее 80 мас. %, 0,02-0,09 мм - остальное. Размер частиц определяют на сканирующем электронном или световом микроскопах.

Смешение массы производят по рецепту: кокс: - 62,3 мас.%, пек каменноугольный электродный 37 мас.%, по ГОСТу 10200-83 и допускается поверхностно-активное вещество ООППГ (олигооксиполипропиленгликоль) по ТУ 6-05-2035-87 в количестве 0,7 мас.%. Продолжительность смешивания массы 45 мин. Температура смешивания 120-130oC. Смешивание проводят в смесительной машине СМ-2000. После смешения приготовленная масса выгружается и подвергается формованию при давлении до 3,5 МПа, охлаждается и дробится на молотковой дробилке, затем измельчается в вибрационной мельнице.

Из полученного таким образом пресс-порошка в пресс-формах заданного размера прессуют заготовки с плотностью 1,08-1,15 г/см3. Удельное давление прессования подбирается, исходя из указанного интервала плотности заготовок. Обжиг заготовок осуществляют в кольцевых печах, время обжига 332 часа при температуре 800-1300oC и графитируются при температуре 2500-3000oC.

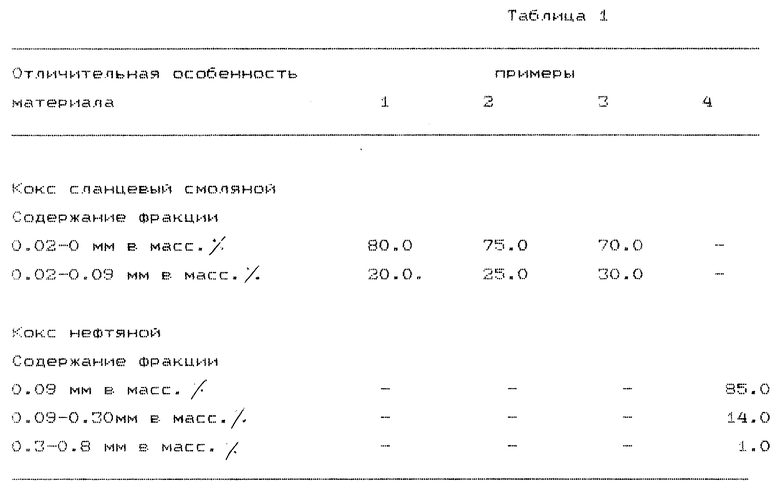

В таблице 1 приведены примеры конкретного исполнения. В примере 1 приведены данные, изложенные в формуле изобретения, в примерах 2, 3 - выходящие за границы изобретения, в примере 4 материал изготавливают по прототипу.

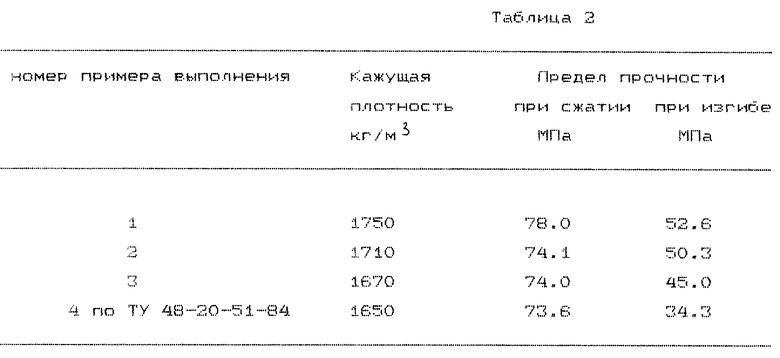

В таблице 2 приведены физико-механические характеристики графита, полученного по примерам 1-4.

Как видно из таблицы 2, применение изобретения позволяет использовать в промышленном производстве высокопрочного графита в качестве основного сырья кокс сланцевый смоляной при предложенной определенной корректировке технологического процесса на стадии заготовительного передела.

Графит, предложенный формулой изобретения, обладает более высокими физико-механическими характеристиками. Увеличивает прочность на сжатие на 5-6%, прочность на изгиб на 20-30%, при этом плотность графита остается на надлежащем уровне.

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕРОДНЫЙ НАПОЛНИТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ГРАФИТА | 1993 |

|

RU2051091C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОЖЖЕННЫХ И ГРАФИТИРОВАННЫХ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2344992C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННОГО МАТЕРИАЛА | 2004 |

|

RU2252190C1 |

| АНТИФРИКЦИОННЫЙ ГРАФИТИРОВАННЫЙ МАТЕРИАЛ | 1993 |

|

RU2072318C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННОГО МАТЕРИАЛА | 2004 |

|

RU2266867C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩЕЙ МАССЫ ДЛЯ ПОЛУЧЕНИЯ ГРАФИТИРОВАННЫХ ИЗДЕЛИЙ | 1993 |

|

RU2051090C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННОГО МАТЕРИАЛА | 2007 |

|

RU2374174C2 |

| Способ приготовления пресс-порошка для углеродных изделий | 1990 |

|

SU1761666A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНЫХ МЕЛКОЗЕРНИСТЫХ УГЛЕГРАФИТОВЫХ МАТЕРИАЛОВ | 2003 |

|

RU2256610C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

Изобретение может быть использовано при получении конструкционных материалов для металлургической промышленности, полупроводниковой техники. 62,3 мас. % непрокаленного кокса сланцевого смоляного мелкой фракции с размером частиц 0,02 - 0 мм - не менее 80%, 0,09 - 0,02 мм - остальное, смешивают с 37 мас. % каменноугольного пека и 0,7 мас.% органического поверхностно-активного вещества. Температура смешивания 120 - 130oC. Смесь формуют под давлением до 3,5 МПа, охлаждают, дробят. Из полученного порошка прессуют заготовки с плотностью 1,08 - 1,15 г/см3, обжигают при 800 - 1300°С, графитируют при 2500 - 3000oC. Плотность графитированного материала 1670-1750 кг/м3, предел прочности при сжатии 74,0-78,0 МПа, при изгибе - 45,0 - 52,6 МПа. 2 табл.

Высокопрочный графитированный материал, содержащий непрокаленный кокс, каменноугольный пек и органическую добавку, отличающийся тем, что материал содержит кокс сланцевый смоляной мелкой фракции с размерами частиц 0,02 - 0 мм и 0,02 - 0,09 мм при следующем соотношении указанных фракций:

0,02 - 0 мм - не менее 80,0 мас.%,

0,09 - 0,02 мм - остальное.

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Устройство для нанесения покрытий из порошка | 1984 |

|

SU1163994A1 |

| Масса для получения графитированных изделий | 1977 |

|

SU663661A1 |

| Композиция для получения графитирован-НыХ издЕлий, пРЕиМущЕСТВЕННО элЕКТРО-дОВ | 1979 |

|

SU816957A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩЕЙ МАССЫ ДЛЯ НИППЕЛЕЙ ГРАФИТИРОВАННЫХ ЭЛЕКТРОДОВ | 1989 |

|

SU1624917A1 |

| УГЛЕРОДНЫЙ НАПОЛНИТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ГРАФИТА | 1993 |

|

RU2051091C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩЕЙ МАССЫ ДЛЯ ПОЛУЧЕНИЯ ГРАФИТИРОВАННЫХ ИЗДЕЛИЙ | 1993 |

|

RU2051090C1 |

| US 3957957 A, 18.05.1976. | |||

Авторы

Даты

2000-12-20—Публикация

1998-05-21—Подача