Изобретение относится к получению формовочной массы на основе ацетата целлюлозы и может быть использовано для производства предметов широкого .потребления, например коррегирукяцих ;очковых оправ, деталей автомобилей и др.

Цель изобретения - улучшение фи-. зико-механических свойств изделий на ее осьове.

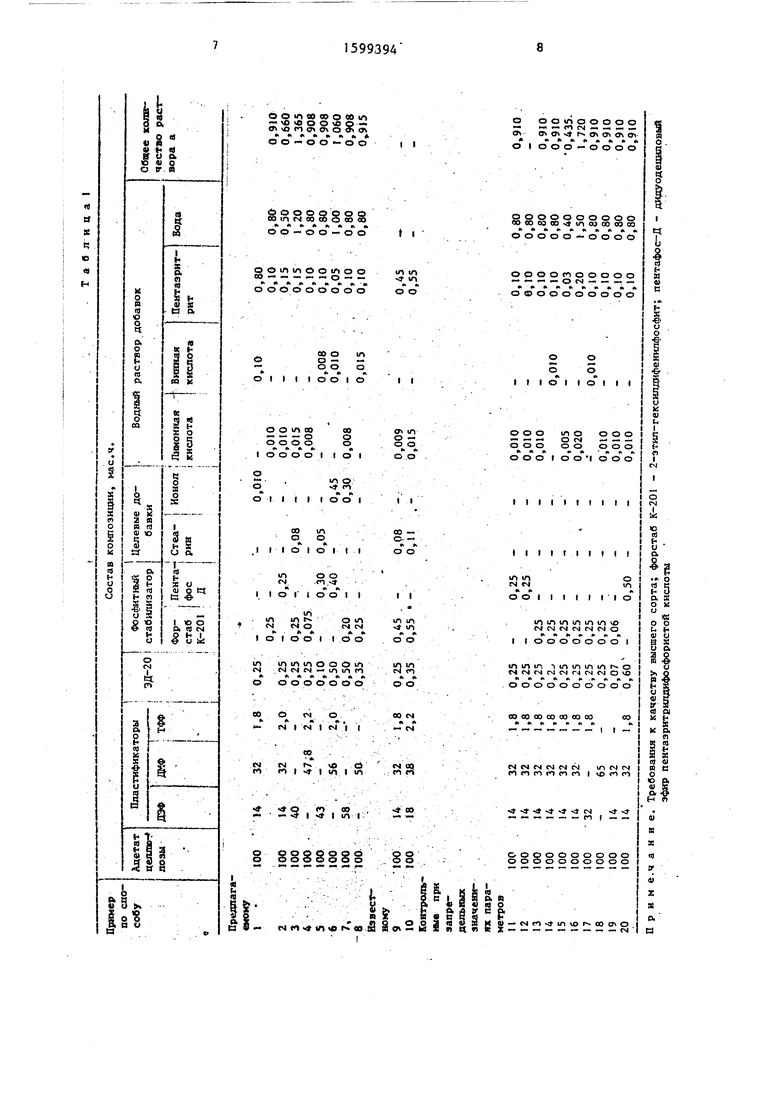

Примеры 1-8 (по предлага е- мому способу). Полимерные композиции, имеющие составы, указанные в таблице, готовят в следующей поспедовательности, В смеситель загружают пластификатор и их смесь, эпоксидио- диановую смолу, фосфитный стабилизатор и при необходимости целевые добавки (стеарин, ионол). Содержимое в смесителе подогревают, перемешивая до получения гомогенной массы. Затем массу перегружают в турбосмеситель, содержащий ацетат целлюлозы. Одновременно в отдельную емкость с мешалкой загружают воду, в которой в течение 5 мин растворяют гидроксикарбоновую кислоту и пентаэритрит без подогрева и охлаждения. Водный раствор загружают в турбосмеситель, содержащий ранее приготовленную сМесь остальных компонентов. Массу перемешивают при температуре и времени, указанных в . таблице.

Пример ы9и10 (по известному способу), Пластификаторы диэтилфта- лат (ДЭФ), диметилфталат (ДМФ) и три- фенилфосфат (ТФФ), эпоксидно-диано- вую смолу (ЭД-20) и стеарин перемешивают в смесителе в течение 20 мин, подогревая массу до . Во время перемешивания массы в нее последовательно добавляют пентаэритрит, форс- таб К-201 и лимонную кислоту. Перемешивание продолжают в течение 5 мин до получения гомогенной массы. Приготовленную смесь охлаждают до и смешивают ее с ацетатом целлюлозы в турбосмесителе в течение 5 мин без подогрева и охлаждения.

Пример 11 (контрольный). В турбосмеситель загружают ацетат целлюлозы, водный -раствор лимонной кислоты и пентаэритрита, массу перемешивают 15 мин при 60 С. Одновременно в смесителе смешивают пластификаторы эпоксидно-диановую смолу и пентафос-Д в течение 15 мин, подогревая массу до . Полученную смесь загружают в турбосмеситель, содержащий ацетат целлюлозы и водный раствор лимонной кислоты и пентаэритрита. Массу перемешивают при 70°С в течение 15 мин.

Пример 12 (контрольный). В турбосмеситель загружают одновременно все компоненты, количества кото- рьк указаны в примере 1, но без пред варительного растворения лимонной кислоты и пентаэритрита в воде. Содержимое перемешивают при в течеш.е 30 мин.

0

5

0

5

0

5

0

5

Примеры 3-20 (контрольные). Формовочную массу получают по примеру 1, за исключением того, что количество компонентов, температуру смешения водного раствора гидроксикар- боновой кислоты и пентаэритрита со смесью остальных компонентов берут ниже или вьше заявляемых Пределов.

Из полученной формовочной массы изготавливают образцы для испытания проводимых в соответствии с требованиями нормативной технической документации .

Показатель текучести расплава формовочной массы определяют по ГОСТ 11645-73. Этот показатель характеризует технологичность переработки формовочной массы.

Светопропускание и удельную вязкость ацетата целлюлозы до прогрева (исходную удельную вязкость) определяют по ТУ 6-55-13-88.

Кроме того, определяют удельную вязкость ацетата целлюлозы, подвергнутого термомеханическому воздействию (т.м.в.) путем отлива дисков из формовочной массы на литьевой машине, обеспечивающей пребывание ее в цилиндре при в течение 10 мин, последующего выделения ацетата целлюлозы из литьевого диска и измерения удельной вязкости по ТУ 6-55-13- 88. По величине падения удельной вязкости ацетата целлюлозы, подвергнутого TepMOMexaHK4ecKONry воздействию, по сравнению с исходной харак- теризуют степень деструкции ацетата цеп юлозы во время получения и переработки формовочной массы в изделия.

В целях определения снижения прочностных свойств изделий на основе формовочной массы измеряют прочностные свойства исходной формовочной массы и подвергнутой термомеханическому воздействию.Измерение исходных прочностных свойств проводят на образцах, отлитых при 210 С на литьевой машине, обеспечивающей пребывание формовочной массы в материальном цилиндре в течение 2 мин.

Измерение прочностных свойств после термомеханического воздействия проводят на Образцах, вырезанных из листов: ТУ 6-05-1855-78 п.4.1-. 1 , и А) полученных в результате двойного термомеханического воздействия (т.м.в.), с начала экструзии формо

вочной массы при в течение 5 мин в гранулы, затем экструзии гранул в листы при тех же режимах. Образцы испытывают в соответствш с ГОСТ 11262-80„

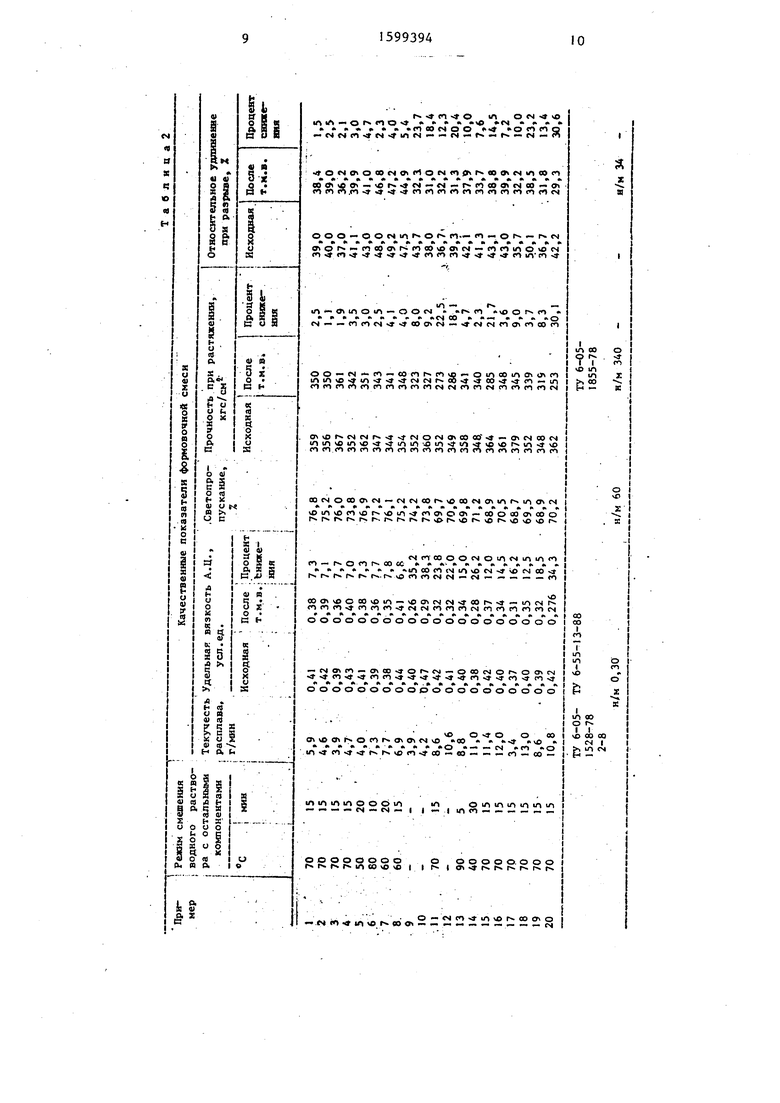

Состав формовочной массы и резултаты испытания приведены в табл.1 и 2 соответственно.

Как видно из данных табл.2,при получении формовочной массы по предлагаемому способу (примеры 1-8) удельная вязкость ацетата целлюлозы после i ермомеханического воздействия снижается незначительно (только на 6,8-7,8% против 35,2, 38,3% по известному способу, примеры 9 и 10), т.е ацетат целлюлозы во время переработки меньше деструктируется, что приводит к максимальному сохранению прочностных свойств формовочной массы во время переработки ее в изделия, например предел прочности при растяжении по изобретению снижается на 1,1-4,1%, а относительное удлинение при разрыве - на 1,5 5,4% (примеры 1-8), в то время как по известному способу эти показатели снижаются соответственно на 8-9,2 и 18,4-23,7% (примеры 9 и 10).

Изменение очередности смешения водного раствора с остальными компонентами (пример 11) или смешение одновременно всех компонентов без приготовления водного раствора (пример 12) приводит к значительному сни ;жению прочностных свойств формовоч- ной массы по сравнению с массой, полченной по изобретению. Изменение колчеств компонентов, а также температу ры и времени смешения водного раствора гидроксикарбоксильной кислоты и пентаэритрита с остальными компонентами ниже или Bbmie предлагаемых пределов (примеры 13-20) тоже при- водит к значительному ухудшению (сни

599394

жению) тех или шшх физико-механических свойств по сравнению с изобр ;те.. нием и нормами технических условий.

0

0 з

5

Формула Изобретения

1. Способ получения формовочной массы для переработки литьем и экст- Q рузией путем смешения ацетата целлюлозы с пластификатором, выбранным из группы, включаюш;ей диэтилфталат з диметилфталат и трифенилфосфат, или

их смесь, фосфитным стабилизатором, 5 эпоксидно-диановой смолой, г одроксикарбоновой кислотой и пентазритри- том, отличающийся тем, что, с целью улучшения физико-механических свойств изделий на ее основе, гидроксикарбоновую кислоту и пента- эритрит растворяют в воде и полученный раствор добавляют в смесь остальных компонентов, массу перемешивают при 50-80 0 в течение 10-20 мин при использовании кo moнeнтoв в следующем соотношении,маеоч.:

Ацетат целлюлозы 100Пластификатор 40-58

Фосфитный стабилизатор

Эпоксидно-диановая смола

Гидроксикарбоновая кислота

Пентаэритрит

Вода

2о Способ попо1,отлича ю- щ и и с я тем, что в качестве фпг- фитного стабилизатора используют дидуодециловый эфир пеитаэритритДИфОсфОрИСТОЙ кислоты или 2-ЭТШ1-Г(I

силдифенилфосфит.

3. Способ по п. I , о т л и ч а 10- щ и и с я тем, что в качестве ги,цр- оксикарбоновой кислоты используют лимонную или вин1гую кислоту.

0

5

0,075-0,40 О,.10-0,50

0,008-0,015

0,05-0,15

0,,5-Г,2

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для пластических масс | 1985 |

|

SU1331868A1 |

| Способ получения формовочных материалов | 1977 |

|

SU735608A1 |

| Композиция для пластических масс | 1980 |

|

SU979405A1 |

| Полимерная композиция | 1982 |

|

SU1060637A1 |

| Композиция для пластических масс | 1985 |

|

SU1426984A1 |

| Композиция для пластических масс | 1988 |

|

SU1565861A1 |

| БИОЛОГИЧЕСКИ РАЗРУШАЕМАЯ ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ СЛОЖНЫХ ЭФИРОВ ЦЕЛЛЮЛОЗЫ | 1996 |

|

RU2117016C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОЙ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 1989 |

|

SU1755558A1 |

| ТЕРМОРЕАКТИВНОЕ СВЯЗУЮЩЕЕ | 2020 |

|

RU2749720C1 |

| Термопластичная композиция | 2021 |

|

RU2756586C1 |

Изобретение относится к получению формовочной массы, пригодной для переработки литьем и экструзией, и может быть использовано для производства предметов широкого потребления, например коррегирующих очковых оправ, деталей автомобилей и др. Изобретение позволяет улучшить физико-механические свойства получаемых изделий за счет того, что гидроксикарбоновую кислоту и пентаэритрит растворяют в воде и полученный раствор добавляют в смесь ацетата целлюлозы, пластификатора (диэтилфталата, диметилфталата, трифенилфосфата или их смеси), фосфитного стабилизатора и эпоксидно-диановой смолы. Массу перемешивают при 50-80°С в течение 10-20 мин при использовании компонентов в следующем соотношении, мас.ч.: ацетат целлюлозы 100

пластификатор 40-58

фосфатный стабилизатор 0,075-0,40

эпоксидно-диановая смола 0,1-0,5

гидрокси-карбоновая кислота 0,008-0,015

пентаэритрит 0,05-0,15 и вода 0,5-1,2. При этом в качестве фосфитного стабилизатора используют дидуодециловый эфир пентаэритрилдифосфористой кислоты или 2-этилгексилдифенилфосфит, а в качестве гидроксикарбоновой кислоты - лимонную или винную. 2 з.п. ф-лы, 1 табл.

| Технология пластических масс/Под редо ВоВ | |||

| Коршака | |||

| М.: .Химия, 1985, с | |||

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДЫХ ПРОДУКТОВ УПЛОТНЕНИЯ ФОРМАЛЬДЕГИДА С ФЕНОЛАМИ И ДРУГИМИ ВЕЩЕСТВАМИ | 1925 |

|

SU512A1 |

| Патент CDJA № 4209340, кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1990-10-15—Публикация

1989-02-28—Подача