Фиг. J

Изобретение относится к производству тонкостенных труб для теплообменников с внутренними продольными капиллярными каналами (с внутренними продольными ребрами).

Целью изобретения является повышение производительности за счет снижения складкообразования на переходном участке заготовки.

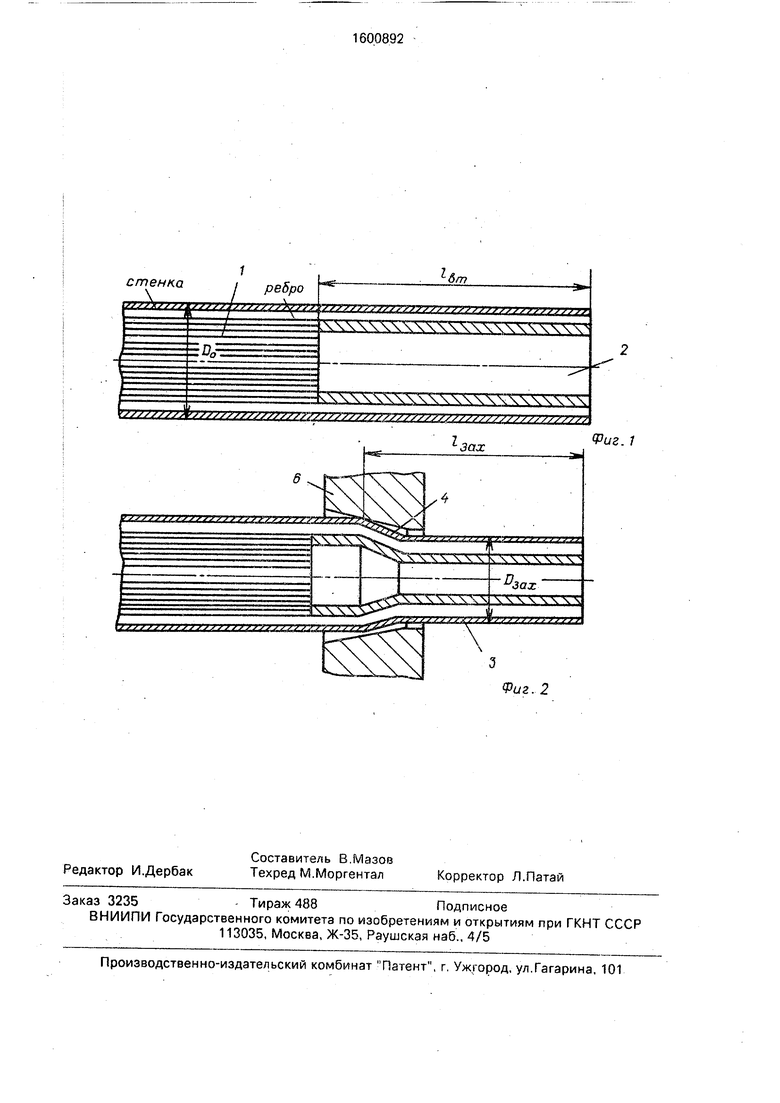

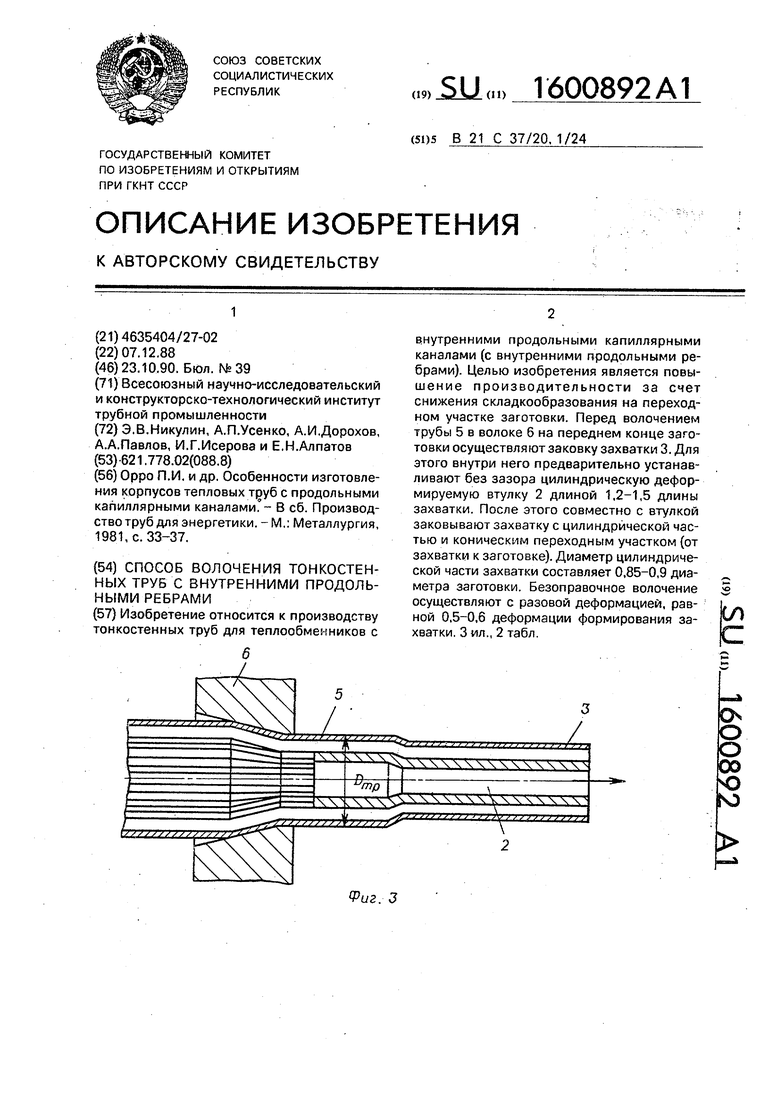

На фиг. 1 показана ребристая заготовка с деформируемой втулкой, вставленной в передний конец заготовки; на фиг. 2 - положение сформированной захватки перед волочением; на фиг. 3 - начальный момент волочения с образованием трубы после того, как захватка с деформируемой втулкой выходит из волоки (захват волочильной тележки не показан).

На фиг. 1-3 приняты следующие обозначения: DO - наружный диаметр заготовки; DTP - наружный диаметр трубы; Daax - диа- метр цилиндрической части захватки; Uax - длина захватки; UT - длина деформируемой i втулки..

Предлагаемый способ осуществляют следующим образом.

Во внутреннюю полость ребристой заготовки 1 со стороны переднего конца вставляют цилиндрическую деформируемую втулку 2. Длина втулки равна 1,2-1,5 длины захватки 3, которую предстоит заковать.

Величина зазора между втулкой и поверхностью выступающих ребер минимальна: чтобы можно было установить втулку в рабочее положение легким постукиванием. Втулку изготавливают либо из того же материала, из которого изготовлена заготовка, либо из материала с пределом упругости, большим предела упругости материала трубной заготовки. В последнем случае обеспечивается постоянный натяг между втулкой и заготовкой (трубой).

На ротационно-ковочной машине заковывают захватку 3 до диаметра ее цилиндрической части, равного 0,85-0,90 диаметра заготовки 1. При этом конический участок 4 захватки получается гладким, без ужимов и складок. После заковки захватки ее цилиндрическую часть пропускают сквозь волоку 6, передний закованный конец заготовки закрепляют в зажиме волочильной тележки (не показам) и осуществляют процесс волочения трубы 5 с деформацией за проход, равной 0,5-0,6 деформации формирования захватки.

При необходимости дальнейшего уменьшения диаметра ребристой трубы описанный процесс повторяется многократно (при использовании одной деформируемой втулки). Наличие отверстия в деформируемой втулке позволяет проводить химическую обработку трубы после волочения (травление, обезжиривание, промывку) с 5 высокой эффективностью этих операций без пробивки отверстий вблизи захватки, как это делают обычно, если захватка заковывается наглухо.

При изготовлении из нержавеющей ста0 ли Х18Н10Т труб диаметром 30 и 43 мм с внутренним оребрением из заготовок диаметром 40 и 60 мм и толщиной стенки 0,3 и 0,8 мм соответственно с трапециевидными ребрами (40 и 44 ребра соответственно) ис5 пользуют предлагаемый и известный способы. Размеры ребер в заготовках диаметром 40 мм: высота Ь 0,7мм, ширина В 1,1 мм, расстояние между ребрами b 2,0 мм, а в заготовках диаметром 60 мм h 1,2 мм, В

0 2,5 мм, Ь 2,0мм.

Волочение осуществляют на стане усилием 0,03 МИ. В качестве смазки применяют хлорпарафин.

Термообработку (рекристаллизацион5 ный отжиг) проводят после 2-3-разовых волочений (проходов).

В качестве деформируемых втулок применяют втулки из нержавеющей стали с толщиной стенки 1,0-1,2 мм. Для заготовок

0 диаметром 40 мм применяют втулки длиной 1вт 120мм, а для заготовок диаметром 60мм1вт 170 мм (в пределах 1,2-1,5 длины захваток). Применяют также втулки меньшей и большей длины - за пределами 1,25 1,5 длины захваток.

При 1вт/1ззх 1,2-1,5 процесс волочения протекает нормально, трубы имеют гладкую наружную поверхность.

При IBT 1зах на переходном кониче0 ском участке остаются складки, которые при волочении распространяются вдоль трубы.

При вт 1эах процесс волочения протекает нормально, однако возрастает расход5 йый коэффициент металла, так как вместе с закованной в захватке втулкой приходится удалять отрезок годной трубы.

Таким образом, длина деформируемой втулки должна быть равна 1,2-1,5 длины

0 захватки,

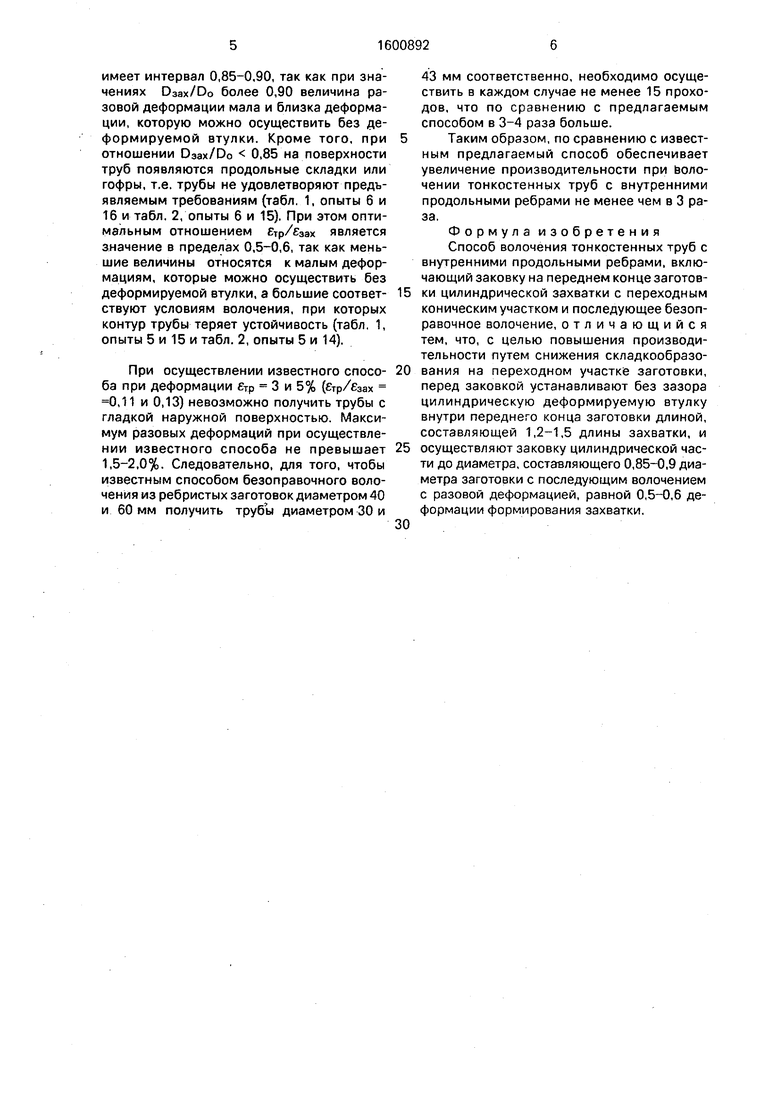

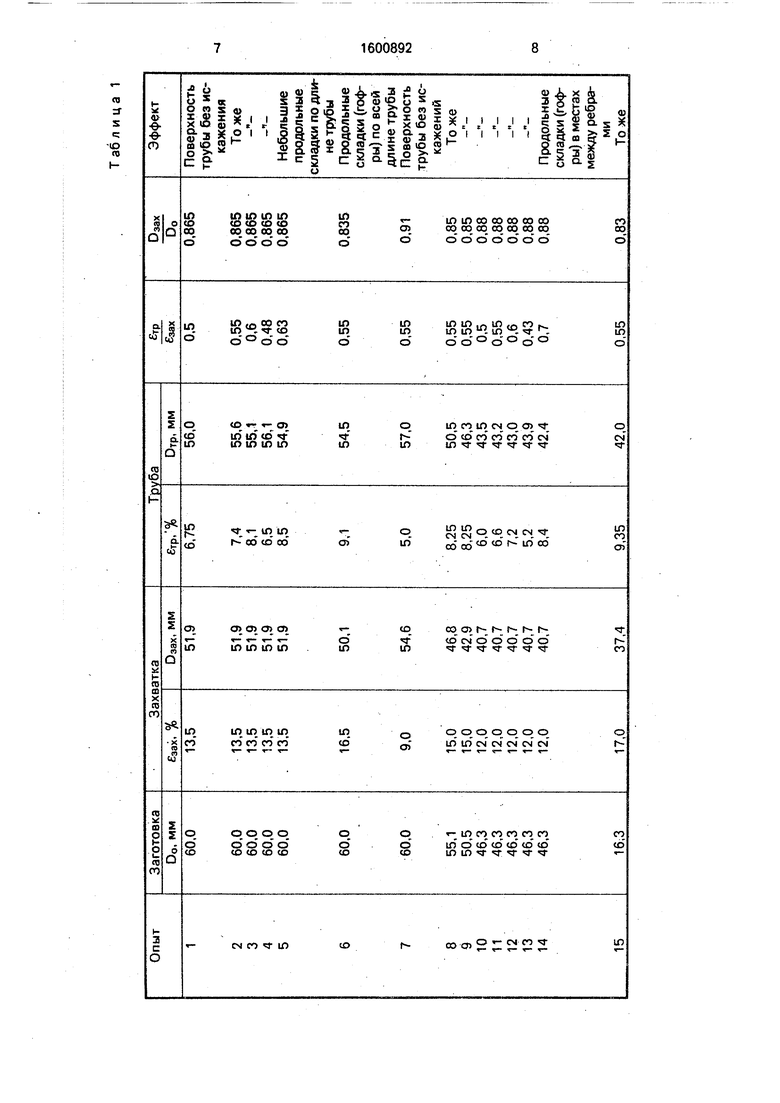

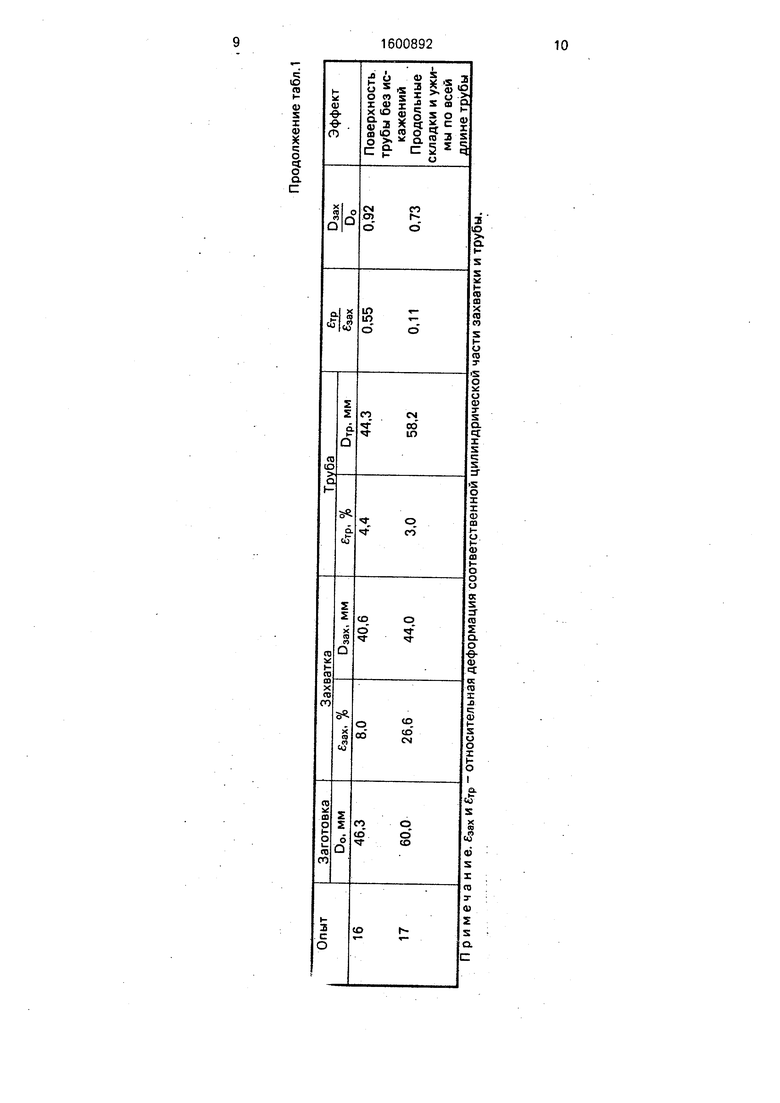

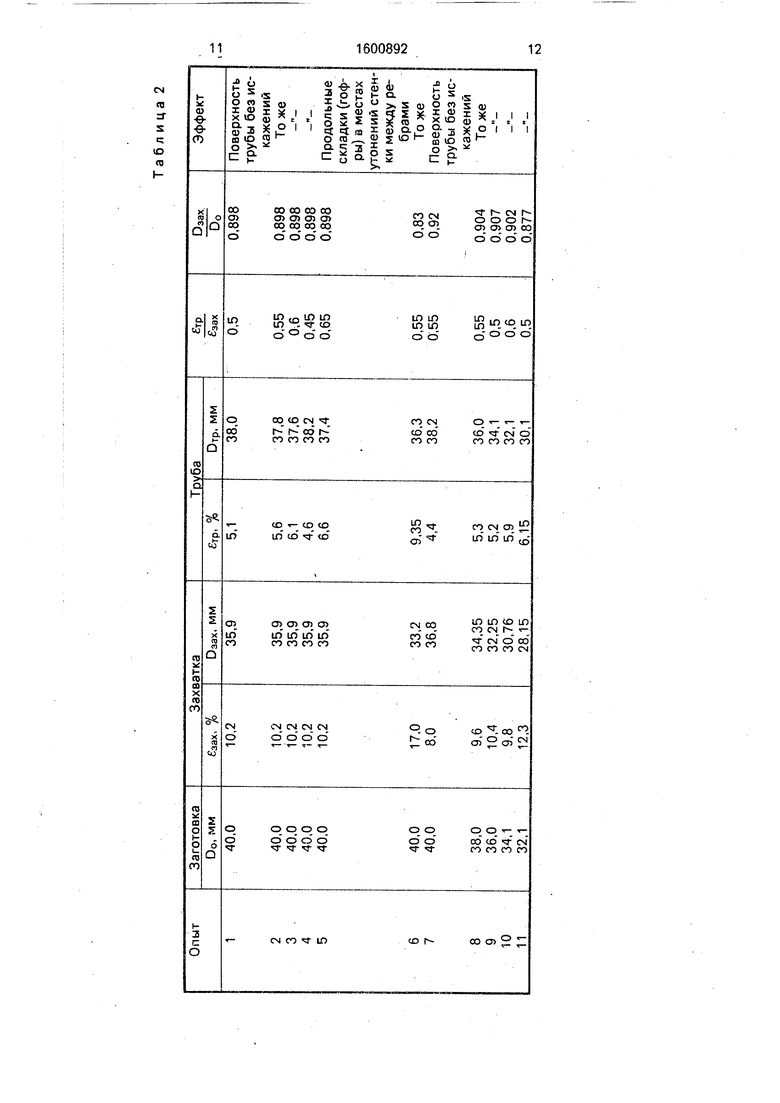

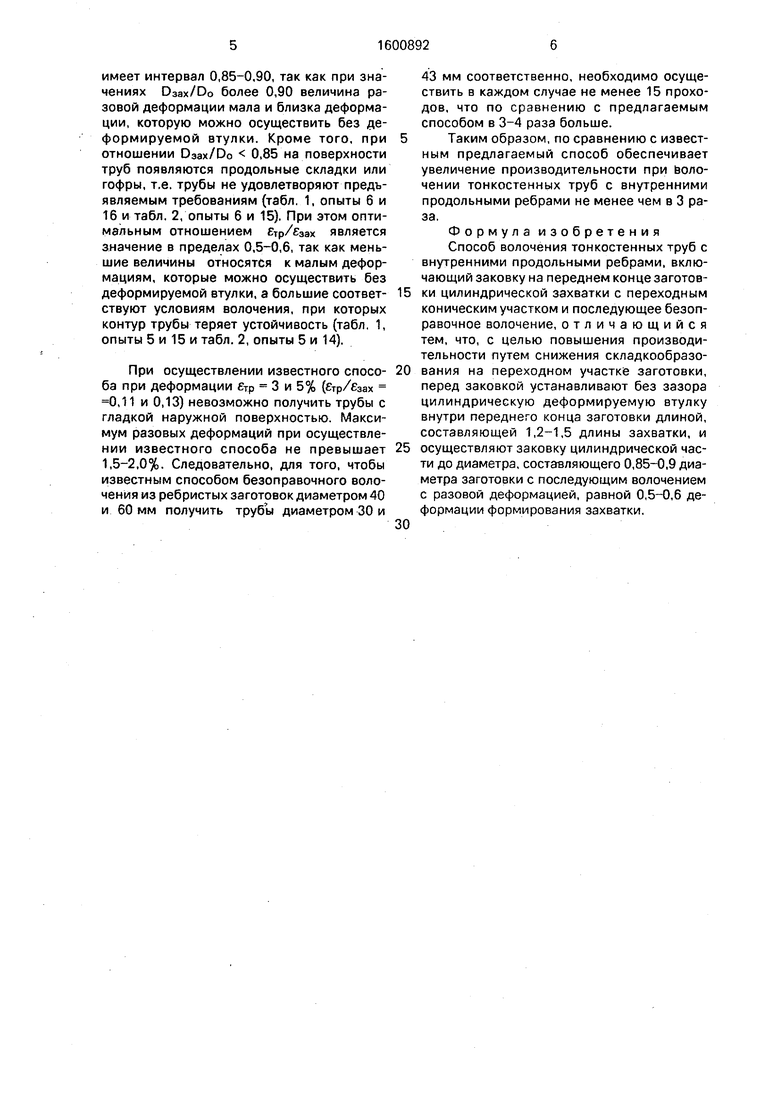

Размерные и деформационные характеристики труб по результатам испытаний предлагаемого и известного способов приведены 8 табл. 1 и 2.

5 Из анализа приведенных в табл. 1 и 2 данных следует, что при осуществлении предлагаемого способа при отношении Daafx/Do более 0,85 процесс волочения обеспечивает получение труб с гладкой поверхностью, однако пра)тическое значение

имеет интервал 0,85-0,90, так как при значениях Озах/Оо более 0,90 величина разовой деформации мала и близка деформации, которую можно осуществить без деформируемой втулки. Кроме того, при отношении Daax/Do 0,85 на поверхности труб появляются продольные складки или гофры, т.е. трубы не удовлетворяют предъявляемым требованиям (табл. 1, опыты 6 и 16 и табл. 2, опыты 6 и 15). При этом оптимальным отношением является значение в пределах 0,5-0,6, так как меньшие величины относятся к малым деформациям, которые можно осуществить без деформируемой втулки, а большие соответ- ствуют условиям волочения, при которых контур трубы теряет устойчивость (табл. 1, опыты 5 и 15 и табл. 2, опыты 5 и 14).

При осуществлении известного спосо- ба при деформации етр 3 и 5% (Стр/бзах 0,11 и 0,13) невозможно получить трубы с гладкой наружной поверхностью. Максимум разовых деформаций при осуществлении известного способа не превышает 1,5-2,0%. Следовательно, для того, чтобы известным способом безоправочного волочения из ребристых заготовок диаметром 40 и 60 мм получить трубы диаметром 30 и

43 мм соответственно, необходимо осуществить в каждом случае не менее 15 проходов, что по сравнению с предлагаемым способом в 3-4 раза больше.

Таким образом, по сравнению с известным предлагаемый способ обеспечивает увеличение производительности при Ьоло- чении тонкостенных труб с внутренними продольными ребрами не менее чем в 3 раза,

Формула изобретения Способ волочения тонкостенных труб с внутренними продольными ребрами, включающий заковку на переднем конце заготовки цилиндрической захватки с переходным коническим участком и последующее безоп- равочное волочение, отличающийся тем, что, с целью повышения производительности путем снижения складкообразования на переходном участк1е заготовки, перед заковкой устанавливают без зазора цилиндрическую деформируемую втулку внутри переднего конца заготовки длиной, составляющей 1,2-1,5 длины захватки, и осуществляют заковку цилиндрической части до диаметра, составляющего 0,85-0,9 диаметра заготовки с последующим волочением с разовой деформацией, равной 0,5-0,6 деформации формирования захватки.

(О

аS с;

-ю

fO

0)

-е- е- о

5

6 « 3 ,

X V х -О S л

S. ° JJ ° « § S о

g-2 X § g.c

г- о. Г- 5

ij jv

С еe-gi

U

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления захватки под тянущий механизм для протягивания через волоку труб | 1990 |

|

SU1731333A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1994 |

|

RU2066577C1 |

| Способ изготовления составных труб | 1979 |

|

SU848112A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ПОЛЫХ ПРОФИЛЕЙ С ВОГНУТЫМ УЧАСТКОМ НАРУЖНОЙ ПОВЕРХНОСТИ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2040352C1 |

| БОЕК РАДИАЛЬНО-КОВОЧНОЙ МАШИНЫ | 2011 |

|

RU2504451C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2003 |

|

RU2230623C1 |

| Способ волочения профильных тонкостенных труб | 1987 |

|

SU1454532A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2003 |

|

RU2230625C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2003 |

|

RU2230624C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 1968 |

|

SU211493A1 |

Изобретение относится к производству тонкостенных труб для теплообменников с внутренними продольными капиллярными каналами (с внутренними продольными ребрами). Целью изобретения является повышение производительности за счет снижения складкообразования на переходном участке заготовки. Перед волочением трубы 5 в волоке 6 на переднем конце заготовки осуществляют заковку захватки 3. Для этого внутри него предварительно устанавливают без зазора цилиндрическую деформируемую втулку 2 длиной 1,2-1,5 длины захватки. После этого совместно с втулкой заковывают захватку с цилиндрической частью и коническим переходным участком (от захватки к заготовке). Диаметр цилиндрической части захватки составляет 0,85-0,9 диаметра заготовки. Безоправочное волочение осуществляют с разовой деформацией, равной 0,5-0,6 деформации формирования захватки. 3 ил., табл.

g.lg

(О

ь3

to

г s.

со

сг m

X

«с 00

со

m

со

го

2

с

о

см

.О)

п г

ю ю

о

о

00

in

о со

о

Ч-

со со см

Z

ю

S

S 1

CD

ffl

X

со со

S

и

со

s о

U

ф

т

о.

CI

Z S

с:

3о

X

о m t- о

S а

о о р

о;

3

со

о. о

еS

(Х

со

а: л

и о

I

е5«Г S

S

с5 О)

S X

со

X (U

S

о.

CN

to

Дs c; Ю 0

стенка

иг. 1

Фиг. 2

| Орро П.И | |||

| и др | |||

| Особенности изготовления корпусов тепловых тфуб с продольными капиллярными каналами | |||

| - В сб | |||

| Производство труб для энергетики | |||

| - М.: Металлургия, 1981, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

Авторы

Даты

1990-10-23—Публикация

1988-12-07—Подача