1

Изобретение относится к обработке метал.пов давлением, а именно к изготовлению теплообменных труб волочением, и может быть использовано на предприятиях цветной металлургии, авиаметаллургии, на заводах химического машиностроения, производящих теплообменную аппаратуру, а также в других отраслях машиностроения. .

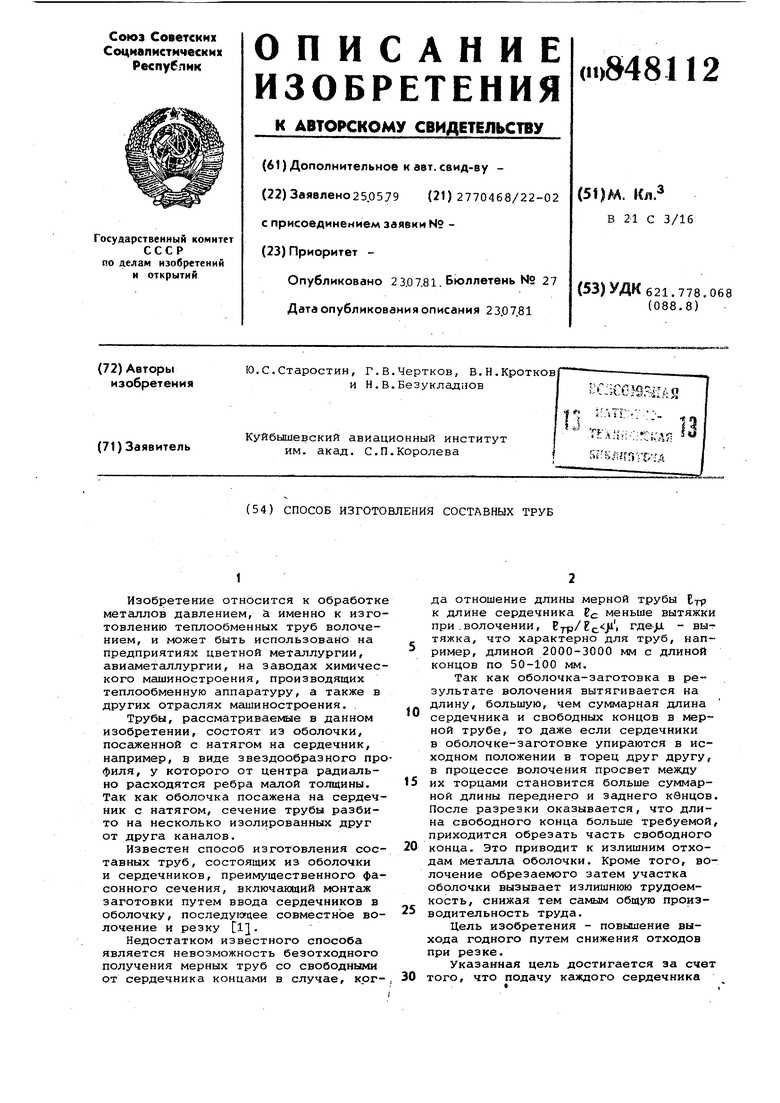

Трубы, рассматриваемые в данном изобретении, состоят из оболочки, посаженной с натягом на сердечник, например, в виде звездообразного профиля, у которого от центра радиально расходятся ребра малой толщины. Так как оболочка посажена на сердечник с натягом, сечение трубы разбито на несколько изолированных друг от друга каналов.

Известен способ изготовления составных труб, состоящих из оболочки и сердечников, преимущественного фасонного сечения, включающий монтаж заготовки путем ввода сердечников в оболочку, последуюгцее совместное волочение и резку 11Недостатком известного способа является невозможность безотходного получения мерных труб со свободными от сердечника концами в случае, крг-,

да отношение длины мерной трубы trp к длине сердечника PC меньше вытяжки

при .волочении, Вгр/ cX в тяжка, что характерно для труб, например, длиной 2000-3000 мм с длиной концов по 50-100 мм.

Так как оболочка-заготовка в результате волочения вытягивается на длину, большую, чем суммарная длина

to сердечника и свободных концов в мерной трубе, то даже если сердечники в оболочке-заготовке упираются в исходном положении в торец друг другу, в процессе волочения просвет между

15 их торцами становится больше суммарной длины переднего и заднего кЭнцов. После разрезки оказывается, что длина свободного конца больше требуемой, приходится обрезать часть свободного

20 конца. Это приводит к излишним отходам металла оболочки. Кроме того, волочение обрезаемого затем участка оболочки вызывает излишнюю трудоемкость, снижая тем самым общую произ25водите.льность труда.

Цель изобретения - повышение выхода годного путем снижения отходов при резке.

Указанная цель достигается за счет

30

того, что подачу каждого сердечника

I

осуществляют принудительно до упора в волоку со скоростью, большей скорости движения оболочки, причем подачу осуществляют в момент, когда задний конец предыдущего сердечника -отстоит от очага деформации на длину, , равную суммарной длине двух свободных концов требуемой длины плюс ширина реза при резке.

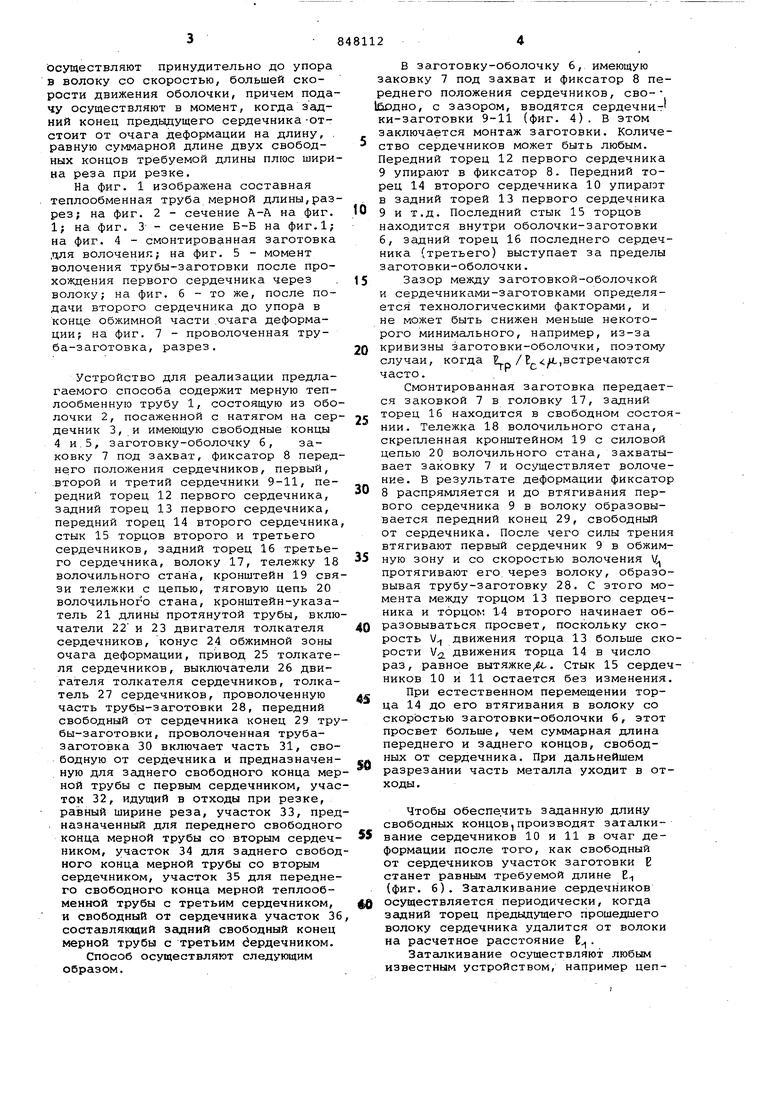

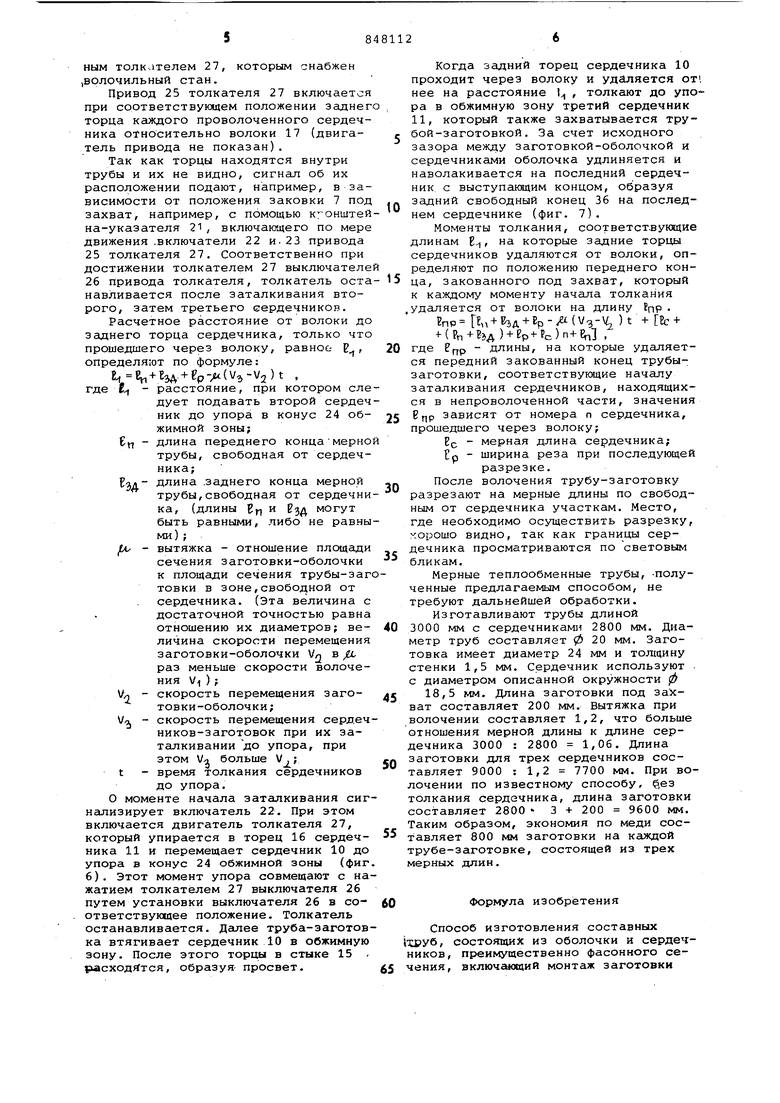

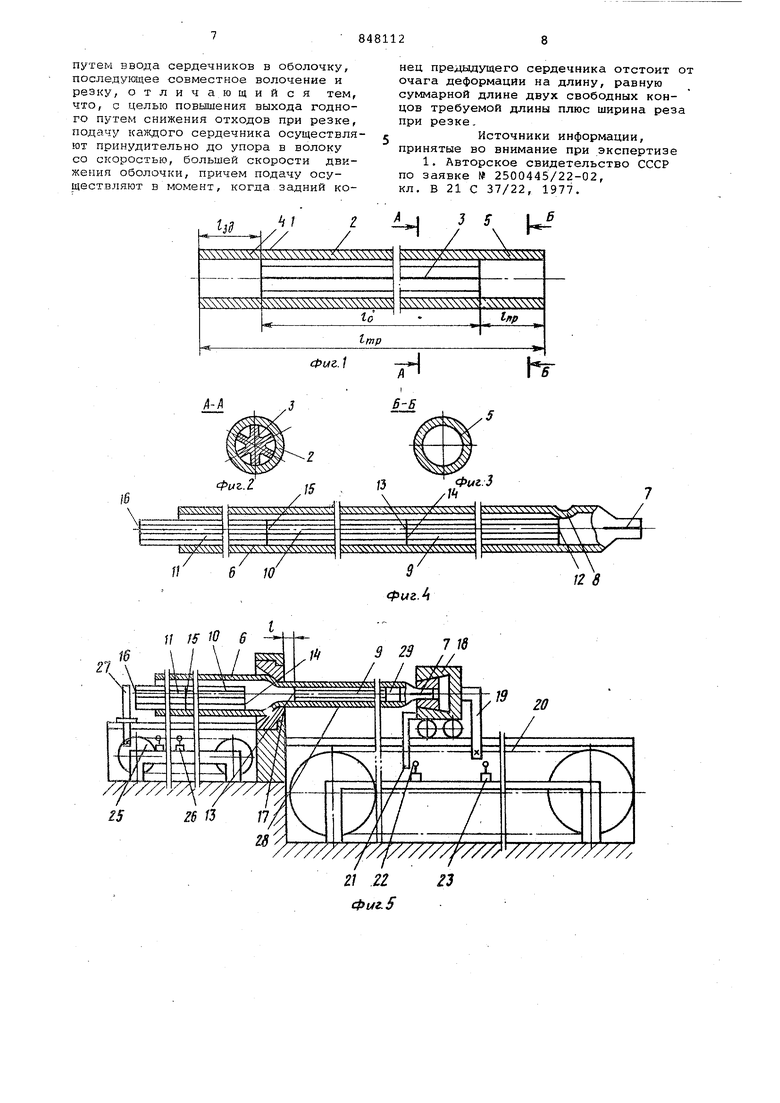

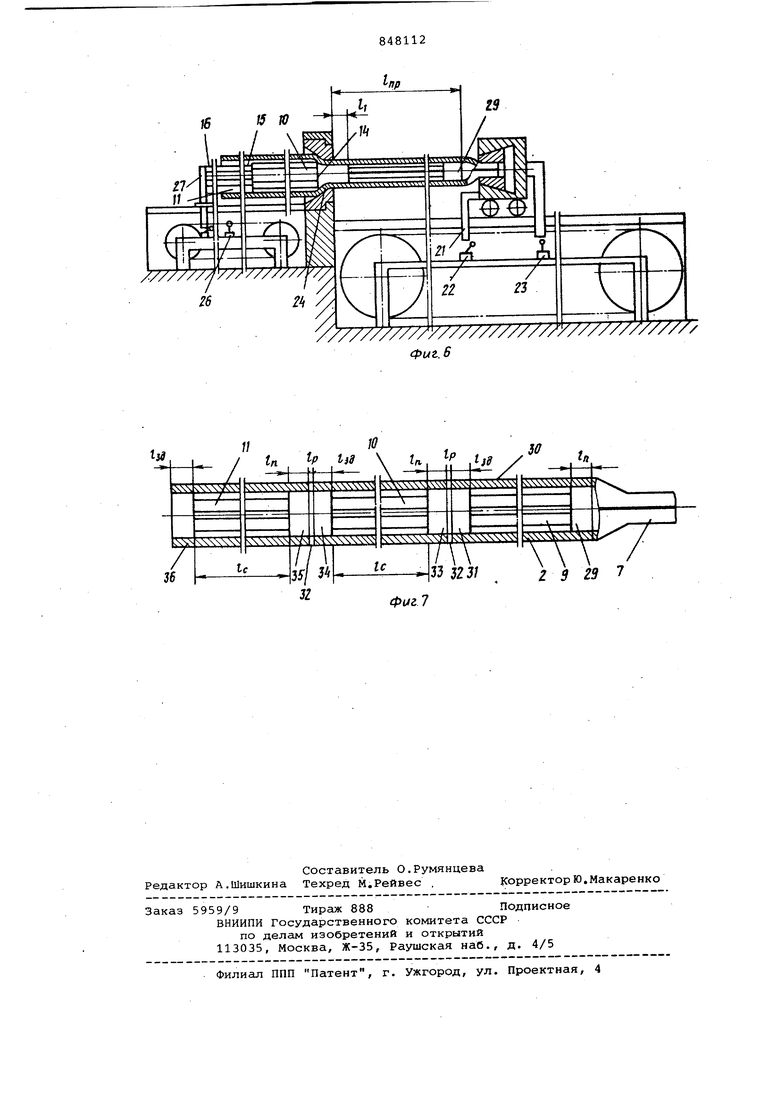

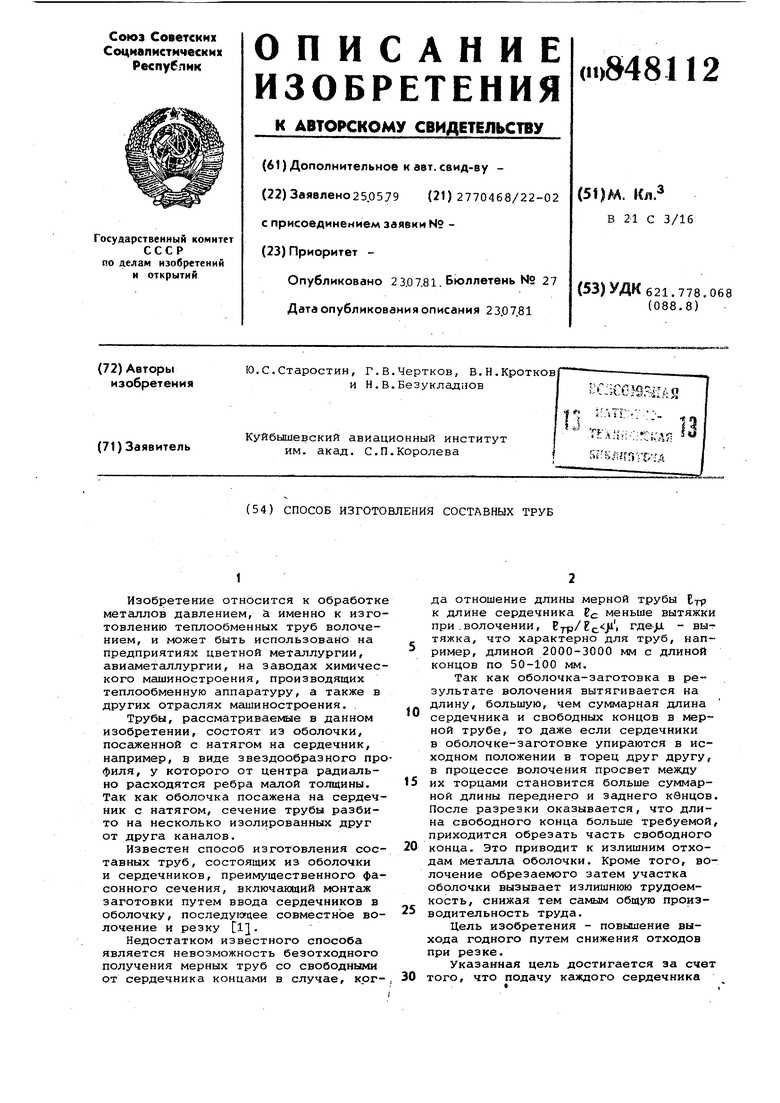

На фиг. 1 изображена составная теплообменная труба мерной длины,разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3- - сечение Б-Б на фиг.1; на фиг. 4 - смонтированная заготовка для волочения; на фиг. 5 - момент волочения трубы-заготрвки после прохождения первого сердечника через волоку; на фиг. б - то же, после подачи второго сердечника до упора в конце обжимной части .очага деформации; на фиг. 7 - проволоченная труба-заготовка, разрез.

Устройство для реализации предлагаемого способа содержит мерную теплообменную трубу 1, состоящую из оболочки 2, посаженной с натягом на сердечник 3, и имеющую свободные концы 4 и.5, заготовку-оболочку б, заковку 7 под захват, фиксатор 8 переднего положения сердечников, первый, .второй и третий сердечники 9-11, передний торец 12 первого сердечника, задний торец 13 первого сердечника, передний торец 14 второго сердечника стык 15 торцов второго и третьего сердечников, задний торец 16 третьего сердечника, волоку 17, тележку 18 волочильного стана, кронштейн 19 связи тележки с цепью, тяговую цепь 20 волочильного стана, кронштейн-указатель 21 длины протянутой трубы, включатели 22 и 23 двигателя толкателя сердечников, конус 24 обжимной зоны очага деформации, привод 25 толкателя сердечников, выключатели 26 двигателя толкателя сердечников, толкатель 27 сердечников, проволоченную часть трубы-заготовки 28, передний свободный от сердечника конец 29 трубы-заготовки, проволоченная трубазаготовка 30 включает часть 31, свободную от сердечника и предназначенную для заднего свободного конца мерной трубы с первым сердечником, участок 32, идущий в отходы при резке, развный ширине реза, участок 33, предназначенный для переднего свободного конца мерной трубы со вторым сердечником, участок 34 для заднего свободного конца мерной трубы со вторым сердечником, участок 35 для переднего свободного конца мерной теплообменной трубы с третьим сердечником, и свободный от сердечника участок 36 составляющий задний свободный конец мерной трубы с третьим Сердечником.

Способ осуществляют следующим образом.

в заготовку-оболочку 6, имеющую заковку 7 под захват и фиксатор 8 переднего положения сердечников, сво- 1йОдно, с зазором, вводятся сердечниг ки-заготовки 9-11 (фиг. 4). Б этом заключается монтаж заготовки. Количество сердечников может быть любым. Передний торец 12 первого сердечника 9 упирают в фиксатор 8. Передний торец 14 второго сердечника 10 упирают в задний торей 13 первого сердечника 9 и т.д. Последний стык 15 торцов находится внутри оболочки-заготовки б, задний торец 16 последнего сердечника (третьего) выступает за пределы заготовки-оболочки.

Зазор между заготовкой-оболочкой и сердечниками-заготовками определяется технологическими факторами, и не может быть снижен меньше некоторого минимального, например, из-за кривизны заготовки-оболочки, поэтому случаи, когда L.p/Е.,,встречаются часто.

Смонтированная заготовка передается заковкой 7 в головку 17, задний торец 16 находится в свободном состоянии. Тележка 18 волочильного стана, скрепленная кронштейном 19 с силовой цепью 20 волочильного стана, захватывает заковку 7 и осуществляет волочение. Б результате деформации фиксатор 8 распрямляется и до втягивания первого сердечника 9 в волоку образовывается передний конец 29, свободный от сердечника. После чего силы трения втягивают первый сердечник 9 в обжимную зону и со скоростью волочения V, протягивают его через волоку, образовывая трубу-заготовку 28. С этого момента между торцом 13 первого сердечника и торцом 14 второго начинает образовываться просвет, поскольку скорость V движения торца 13 больше скорости V, движения торца 14 в число раз, равное вытяжке/с. Стык 15 сердечников 10 и 11 остается без изменения.

При естественном перемещении торца 14 до его втягивания в волоку со скоростью заготовки-оболочки 6, этот просвет больше, чем суммарная длина переднего и заднего концов, свободных от сердечника. При дальнейшем разрезании часть металла уходит в отходы .

Чтобы обеспечить заданную длину свободных концов,производят заталкивание сердечников 10 и 11 в очаг деформации после того, как свободный от сердечников участок заготовки Е станет равным требуемой длине Е(фиг. 6). Заталкивание сердечников осуществляется периодически, когда задний торец предыдущего прошедшего волоку сердечника удалится от волоки на расчетное расстояние Е.

Заталкивание осуществляют любым известным устройством, например цепным толкателем 27, которым снабжен ,волочильный стан. Привод 25 толкателя 27 включаетс при соответствующем положении задне торца каждого проволоченного сердечника относительно волоки 17 (двигатель привода не показан), Так как торцы находятся внутри трубы и их не видно, сигнал об их расположении подают, например, в за висимости от положения заковки 7 под захват, например, с помощью кгонштей на-указателя 21, включающего по мере движения .включатели 22 и.23 привода 25 толкателя 27. Соответственно при достижении толкателем 27 выключателе 26 привода толкателя, толкатель оста навливается после заталкивания второго, затем третьего сердечников. Расчетное расстояние от волоки до Зсщнего торца сердечника, только что прошедшего через волоку, равное Е определяют по формуле: ,+ EjA.+ ep-()t . где Hj - расстояние, при котором сле дует подавать второй сердеч ник до упора в конус 24 обЖИМНОЙ ЗОНЫ; Cf7 - длина переднего концамерно трубы, свободная от сердечника; длина .заднего конца мерной трубы,свободная от сердечни ка, (длины Вп и РЗА могут быть равными, либо не равны ми) ; fj( - вытяжка - отношение площади сечения заготовки-оболочки к площсщи сечения трубы-заг товки в зоне,свободной от сердечника. (Эта величина с достаточной точностью равна отношению их диаметров; величина скорости перемещения заготовки-оболочки Vn в /t раз меньше скорости волочения V.) ) ; скорость перемещения заготовки-оболочки;1/ - скорость перемещения сердеч ников-заготовок при их заталкивании до упора, при этом М-1 больше V. j t - время толкания сердечников до упора. О моменте начала заталкивания сиг нализирует включатель 22. При этом включается двигатель толкателя 27, который упирается в торец 16 сердечника 11 и перемещает сердечник 10 до упора в конус 24 обжимной зоны (фиг 6). Этот момент упора совмещают с на жатием толкателем 27 выключателя 26 путем установки выключателя 26 в соответствующее положение. Толкатель останавливается. Далее труба-заготов ка втягивает сердечник 10 в обжимную зону. После этого торцы в стыке 15 расход Гтся, образуя просвет. Когда задний торец сердечника 10 проходит через волоку и удаляется от| нее на расстояние 1 , толкают до упора в обжимную зону третий сердечник 11, который также захватывается трубой-заготовкой. За счет исходного зазора между заготовкой-оболочкой и сердечниками оболочка удлиняется и наволакивается на последний сердечник с выступающим концом, образуя задний свободный конец 36 на последнем сердечнике (фиг. 7). Моменты толкания, соответствующие длинам Б-1 f на которые задние торцы сердечников удаляются от волоки, определяют по положению переднего конца, закованного под захват, который к каждому моменту начала толкания .удаляется от волоки на длину Врр ВПР nu + A + 8p-A(V3-V, )t + ГЕс + + (Pn+BjA) + )n+ , где - длины, на которые удаляется передний закованный конец трубызаготовки, соответствующие началу заталкивания сердечников, находящихся в непроволоченной части, значения БПР зависят от номера п сердечника, прошедшего через волоку; ЕС мерная длина сердечника; Ер - ширина реза при последующей разрезке. После волочения трубу-заготовку разрезают на мерные длины по свободным от сердечника участкам. Место, где необходимо осуществить разрезку, хорошо видно, так как границы сердечника просматриваются по световым бликам. Мерные теплообменные трубы, -полученные предлагаемым способом, не требуют дальнейшей обработки. Изготавливают трубы длиной 3000 мм с сердечниками 2800 мм. Диаметр труб составляет 0 20 мм. Заготовка имеет диаметр 24 мм и толщину стенки 1,5 мм. Сердечник используют с диаметром описанной окружности ф 18,5 мм. Длина заготовки под захват составляет 200 мм. Вытяжка при волочении составляет 1,2, что больше отношения мерной длины к длине сердечника 3000 : 2800 1,06. Длина заготовки для трех сердечников составляет 9000 : 1,2 7700 мм. При волочении по известному способу, ,ез толкания сердечника, длина заготовки составляет 2800 3 + 200 9600 мм. Таким образом, экономия по меди ,, .. ..„.. тавляет 800 мм заготовки на каждой трубе-заготовке, состоящей из трех ерных длин. Формула изобретения Способ изготовления составных РУб, состоящих из оболочки и сердечиков, преимущественно фасонного сеения, включающий монтаж заготовки

путем ввода сердечников в оболочку, последующее совместное волочение и резку, отличающийся тем, что, с целью повышения выхода годного Путем снижения отходов при резке, подаяу каждого сердечника осуществляют принудительно до упора в волоку со скоростью, большей скорости движения оболочки, причем подачу осуществляют в момент, когда задний конец предьадущего сердечника отстоит о очага деформации на длину, равную суммарной длине двух свободных концов требуемой длины плюс ширина реза при резке.

5Источники информации,

принятые во внимание при экспертизе

1, Авторское свидетельство СССР по заявке № 2500445/22-02, кл, В 21 С 37/22, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЛОЧИЛЬНЫЙ СТАН для ВОЛОЧЕНИЯ ТРУБ НА ДЛИННОЙ ОПРАВКЕ | 1970 |

|

SU280417A1 |

| Способ непрерывного изготовления труб | 1986 |

|

SU1400692A1 |

| Способ изготовления биметаллических длинномерных изделий | 1990 |

|

SU1784425A1 |

| Волочильный стан | 1977 |

|

SU719736A1 |

| Способ волочения тонкостенных труб с внутренними продольными ребрами | 1988 |

|

SU1600892A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1994 |

|

RU2066577C1 |

| Волочильный стан для волочения труб на длинной оправке | 1972 |

|

SU450612A1 |

| УСТРОЙСТВО ДЛЯ ОБЖАТИЯ ПЕРЕДНЕГО КОНЦА ТРУБЫ ПЕРЕД ВОЛОЧЕНИЕМ | 1972 |

|

SU433938A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2003 |

|

RU2230623C1 |

| Стан для волочения труб | 1976 |

|

SU655457A1 |

2/ гг /J

Фиг. 5

Фиг.. 6

Авторы

Даты

1981-07-23—Публикация

1979-05-25—Подача