Изобретение относится к порошковой металлургии, в частности к спосоВам изго- товления порошковых деталей, используемых в гидроаппаратуре.

Цель изобретения - улучшение эксплуатационных характеристик детали.

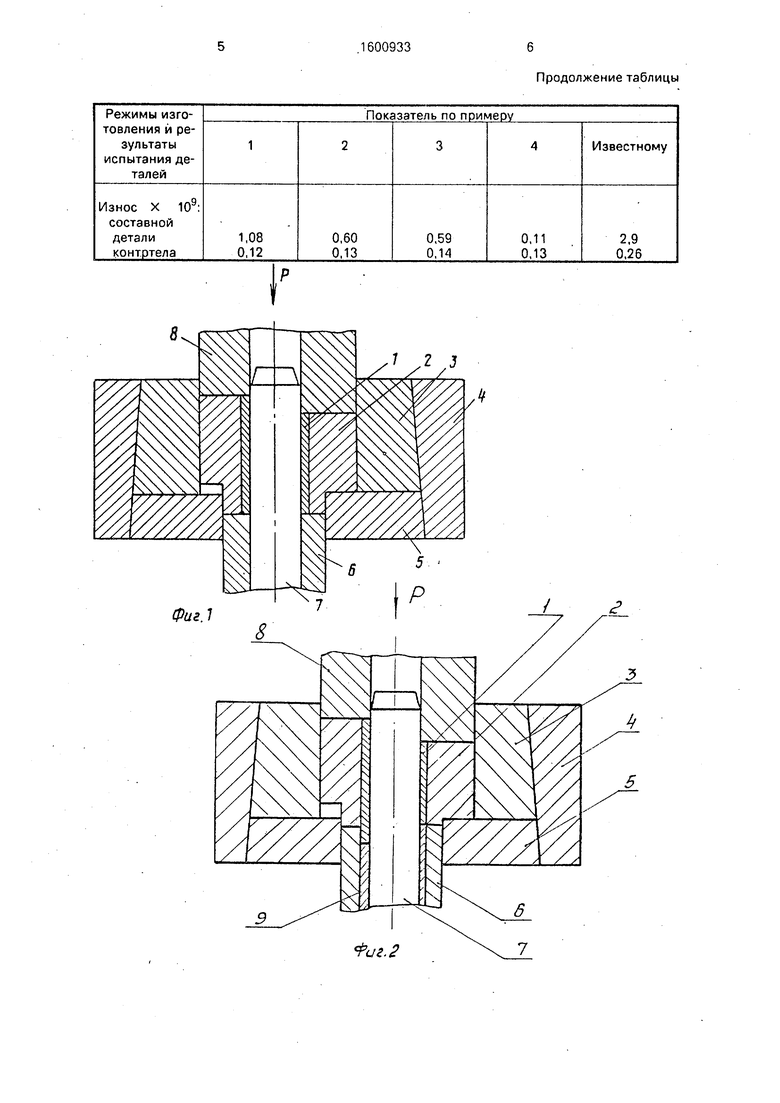

На фиг.1 дана схема изготовления составной детали; на фиг,2 - то же, вариант.

Спеченный порошковый элемент перед запрессовкой в оболочку пропитывают антифрикционным полимерным материалом и п ол Ло ° ° относительной плотности и,Уи 0,98, а соединение деталей осуществляют их совместной деформацией при удельном давлении 600-1200 МПа Операции доуплотнения пропитанной заготовки и ее запрессов ка в оболочку могут быть совмещены. Пропитку порошкового элемента осуществляют перед запрессовкой.

Когда относительная плотность порошкового элемента ниже 0,9, порошковый антифрикционный материал имеет низкую

несущую способность и, соответственно высокий износ.

Когда относительная плотность порошкового элемента выше 0,98, его антифрикционные характеристики существенно не меняются, но для получения такой плотности требуется затратить значительные усилия. Кроме того, существенно уменьшается стойкость прессового инструмента.

Деформация составной детали при удельном давлении ниже 6.00 МПа не позволяет осуществить в требуемой степени пластическую деформацию обоих элементов и получить их прочное соединение, а при давлении выше 1200 МЛа, не изменяя Существенно прочности соединения, приводит к повышенному износу оснастки.

Пропитка порошкового элемента перед запрессовкой в оболочку позволяет регулировать количество вводимого в пористый порошковый материал полимера.

(Л

с

ON

О

о Ч)

CJ

со

Примеры 1-3. Из шихты, состоящей из бронзы и 0,75 мас.% стеариново-кислого цинка, прессуют втулки. После прессования заготовки имеют относительную плотность 0,85. Спекание втулок осуществляют в вейерной печи при температуре 840 ± 5 С

в среде эндогаза.

Спеченные втулки пропитывают раствором термопластичного полимера. После пропитки растворитель удаляют сушкой, а втулки доуплотняют. .

Порошковые втулки 1, пропитанные полимером, устанавливают в оболочку 2 из алюминиевого сплава и деформируют путем прессования в оснастке (фиг.1), включаю- Ш1ей составную матрицу, состоящую из элемента 3 для деформации корпуса подшипника, элемента 5 для деформации буртовой части подшипника и бандажа 4, нижнего 6 и верхнего В пуансонов и стержня 7. Деформацию составных деталей осуществляют на пресс-автомате.

П р и м е р 4. Спеченные пропитанные полимером втулки изготавливают как в примере 1, устанавливают в оболочку и деформируют с одновременным доуплотнением . порошковой втулки в оснастке, включающей два нижних пуансона 6 и 9 (фиг.2).

Все радиальные подшипники проходят стендовые испытания на машине трения МИ1 на которой осуа ествляют вращение валика из стали 18ХГТ, имевшей твердость 58-60 HRC, относительно неподвижного подшипника при следующих условиях; частота вращения 210 об/мин; нагрузка на пару трения 2000 Н; смазка - капельная подача масла И-20А, 20 капель в 1 мин; время испытаний 28 ч.

5Прочность соединения составной детали определяется по величине усилия, требуемого для выпрессовки порошковой втулки из оболочки.

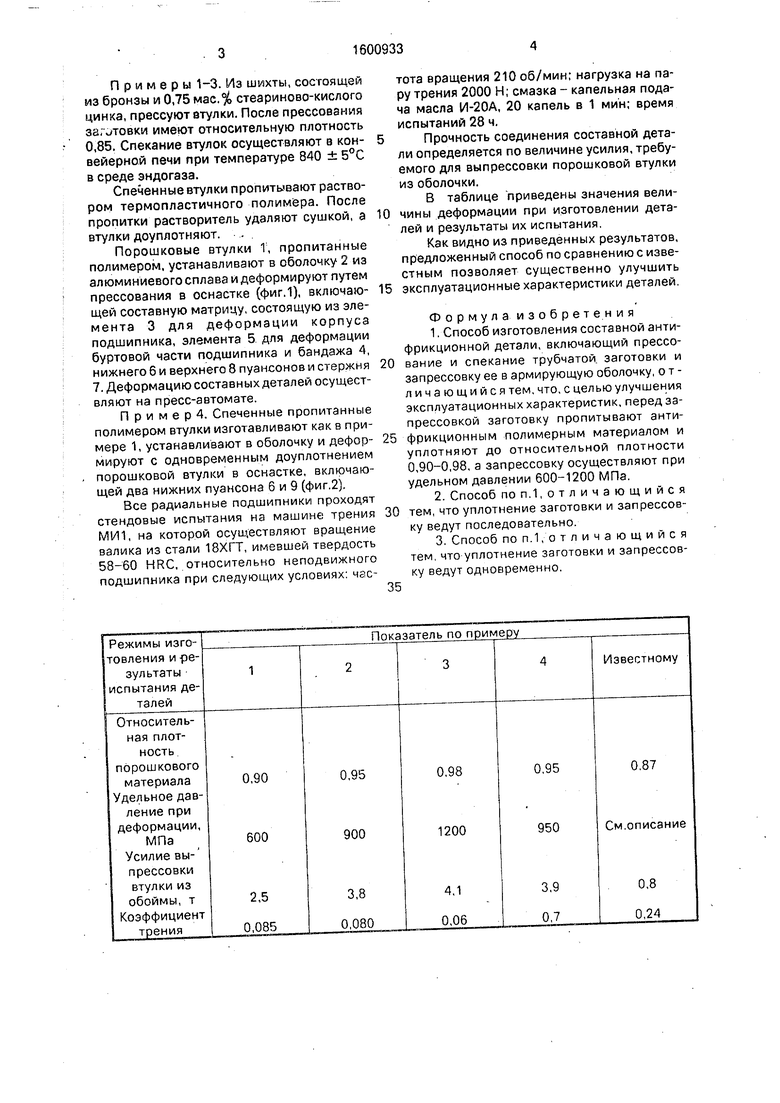

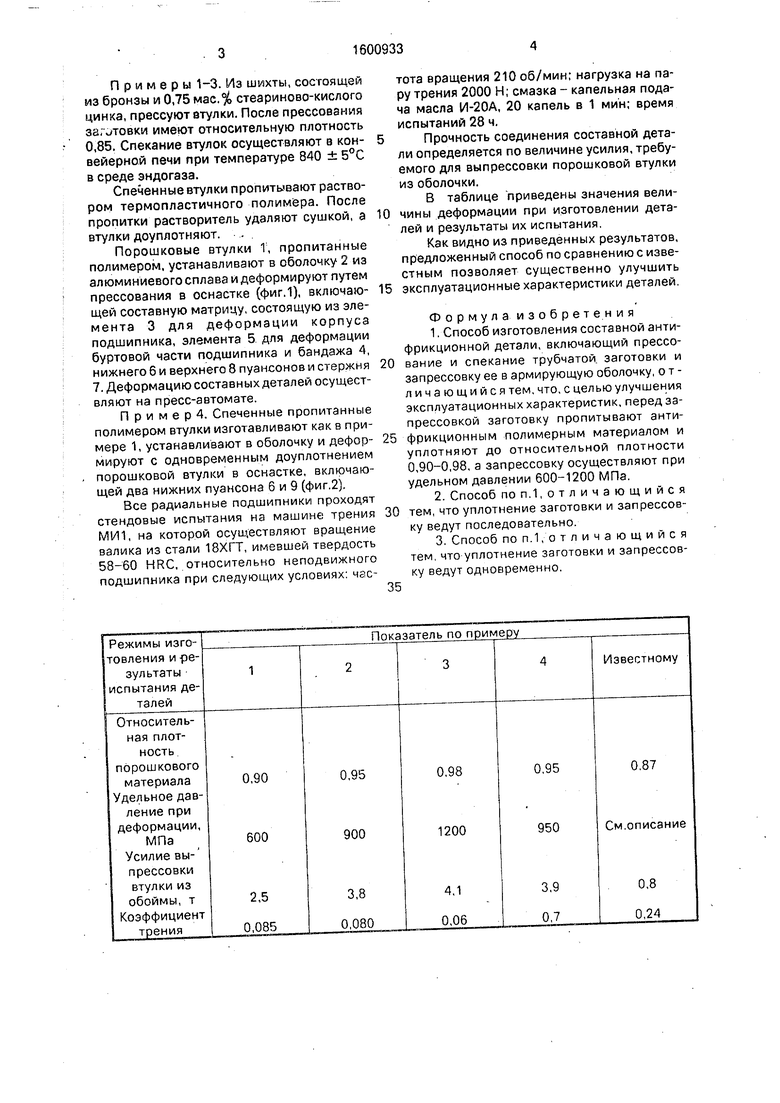

В таблице приведены значения вели10 чины деформации при изготовлении деталей и результаты их испытания.

Как видно из приведенных результатов, предложенный способ по сравнению с известным позволяет существенно улучшить

15 эксплуатационные характеристики деталей.

ФормулаизобретеНИИ 1. Способ изготовления составной антифрикционной детали, включающий прессо20 вание и спекание трубчатой, заготовки и запрессовку ее в армирующую оболочку, о т - личающийсятем, что, с целью улучшения эксплуатационных характеристик, перед запрессовкой заготовку пропитывают анти25 фрикционным полимерным материалом и уплотняют до относительной плотности О 90-0 98, а запрессовку осуществляют при удельном давлении 600-1200 МПа.

2.Способ по п.1,отличающийся 30 тем, что уплотнение заготовки и запрессовку ведут последовательно.

3.Способ по п.1,0 тличающийся тем, что уплотнение заготовки и запрессовку ведут одновременно.

35

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Антифрикционный спеченный материал | 1988 |

|

SU1657786A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ВТУЛОК | 1995 |

|

RU2101137C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕДЕЛ КЛАПАНОВ ДЛЯ ДВС ИЗ ПОРОШКОВОГО МАТЕРИАЛА | 2000 |

|

RU2188744C2 |

| Способ изготовления порошковых изделий | 1989 |

|

SU1722691A1 |

| Способ изготовления спеченных антифрикционных изделий | 1981 |

|

SU1092009A1 |

| Шихта на основе порошка железа для получения спеченного материала | 1987 |

|

SU1503998A1 |

| Спеченный материал на основе меди | 1988 |

|

SU1601169A1 |

| Спеченный антифрикционный материал на основе меди | 1987 |

|

SU1560572A1 |

| Способ получения составных изделий | 1989 |

|

SU1692738A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2017 |

|

RU2741972C2 |

Изобретение относится к порошковой металлургии, в частности к способам изготовления составных антифрикционных деталей. Цель - улучшение эксплуатационных характеристик. Спеченный порошковый элемент перед запрессовкой в оболочку пропитывают антифрикционным материалом и доуплотняют до относительной плотности 0,90-0,98. Соединение деталей осуществляют совместной деформацией при давлении 600-1200 МПа. Операции доуплотнения пропитанной заготовки и запрессовка ее в оболочку могут быть совмещены. 2 з.п. ф-лы, 2 ил.

г J

иг.2

| Авторское свидетельство СССР N5891217, кл, В 22 F 7/04 1980 |

Авторы

Даты

1990-10-23—Публикация

1988-12-13—Подача