Изобретение относится к цветной металлургии и может быть использовано для обеднения шлаков никелевого и медно-никелевого производства.

Целью изобретения является увеличение производительности процесса.

Пример 1. Для проверки способа . проводят плавки в укрупненно-лабора- торном масштабе на электродуговой печи мощностью 100 кВт, площадью пода 0,083 м. В печь загружают твердый конвертерный пшак и после его расплавления твердьй сульфидно-металлический сплав на основе железа (10% никеля и 0,5% кобальта), содержание серы в котором варьируется от 2Q до 0,5%, замещая ее железом. Загрузку восстановителя и отсчет времени восстановления начинают после расплавления сплава.

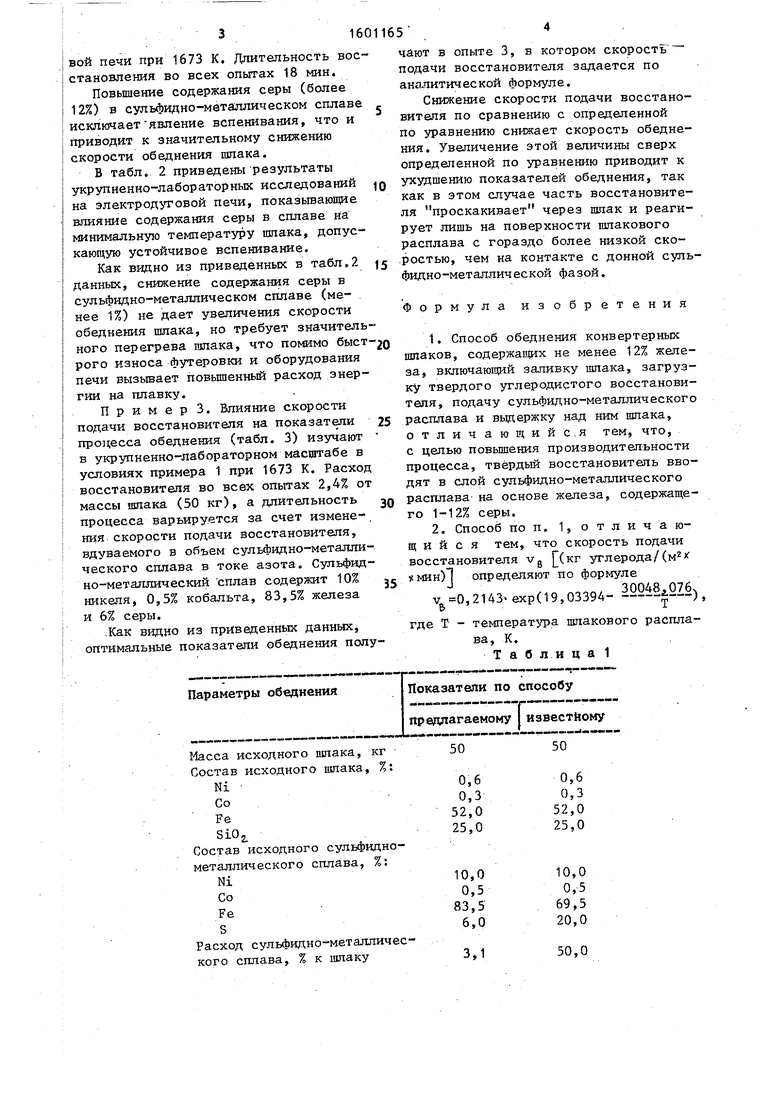

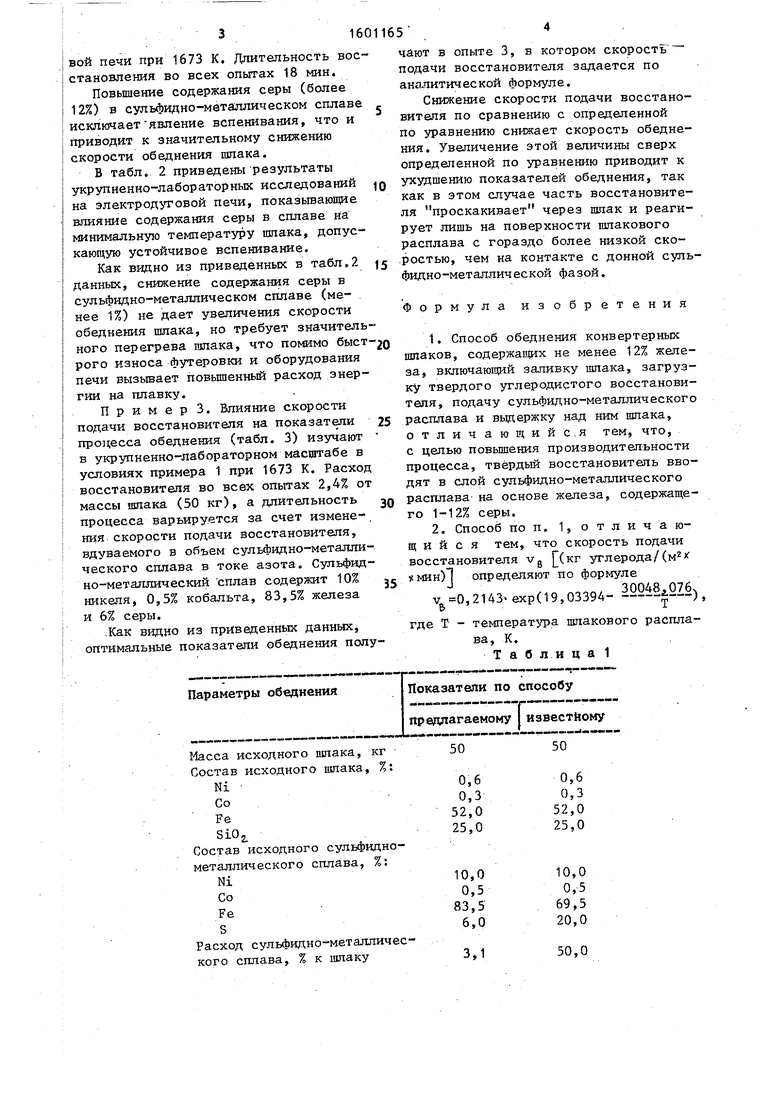

В табл. 1 приводится сравнение показателей предлагаемого и известного способов обеднения шлака.

Как видно из представленных в . табл. 1 данных, предлагаемый способ обеспечивает существенно более высокую скорость обеднения шлака при получении одинаковых отвальных шлаков или значительно более глубокое обеднение шлака при одинаковой длительности вос- становления.

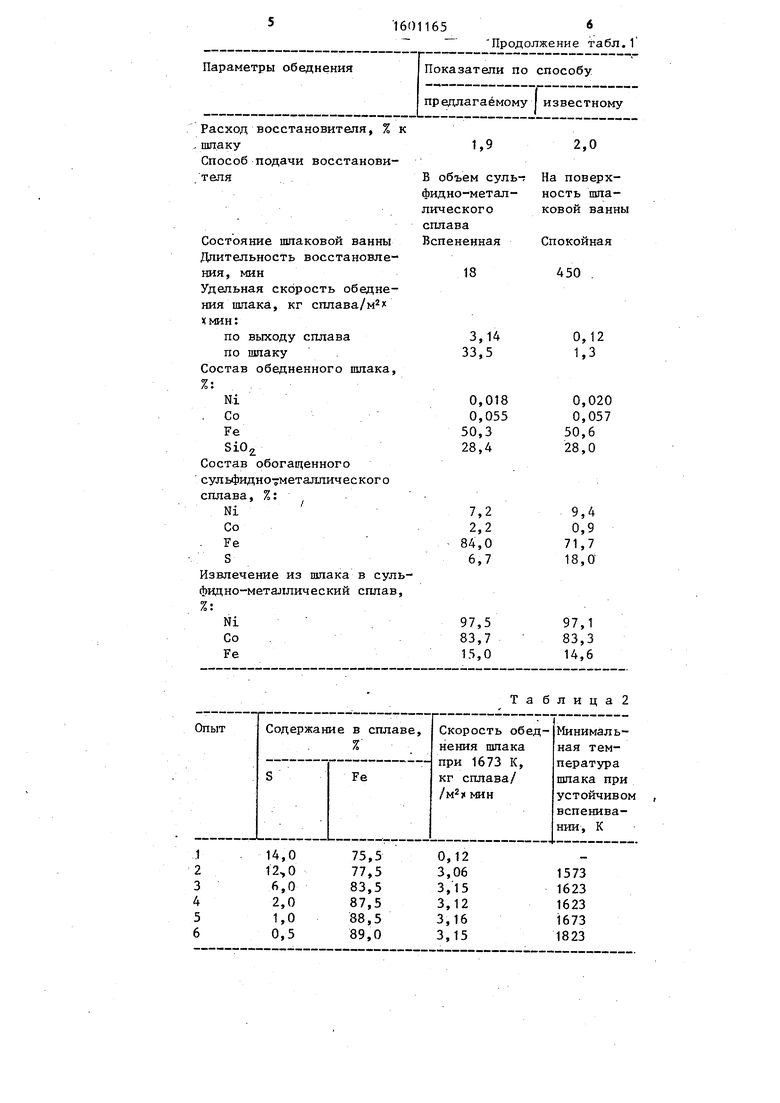

Пример 2. Влияние состава сульфидно-металлического сплава на скорость восстановления конвертерного шлака проверяют путем восстановления шла ка (0,5 кг) указанного в примере 1 состава в присутствии сульфидно-металлического сплава (О,1 кг), в котором железо замещают серой, при постоянных ,содержаниях в нем никеля (10%) и кобальта (0,5%). Плавки ведут в силитоа:ел

вой печи при 1673 К. Длительность восстановления во всех опытах 18 мин.

Повышение содержания серы (более 12%) в сульфидно-металлическом сплаве исключает-явление вспенивания, что и приводит к значительному снижению скорости обеднения шлака.

В табл. 2 приведены-результаты укрупненно-лабораторнык исследований на электродуговой печи, показьгаающие влияние содержания серы в сплаве на минимальную температуру шлака, допускающую устойчивое вспенивание.

Как видно из приведенных в табл.2 данных, снижение содержания серы в сульфидно-металлическом сплаве (менее 1%) не дает увеличения скорости обеднения шлака, но требует значительного перегрева шлака, что помимо быст рого износа футеровки и оборудования печи вызывает повьш1енный расход энергии на плавку.

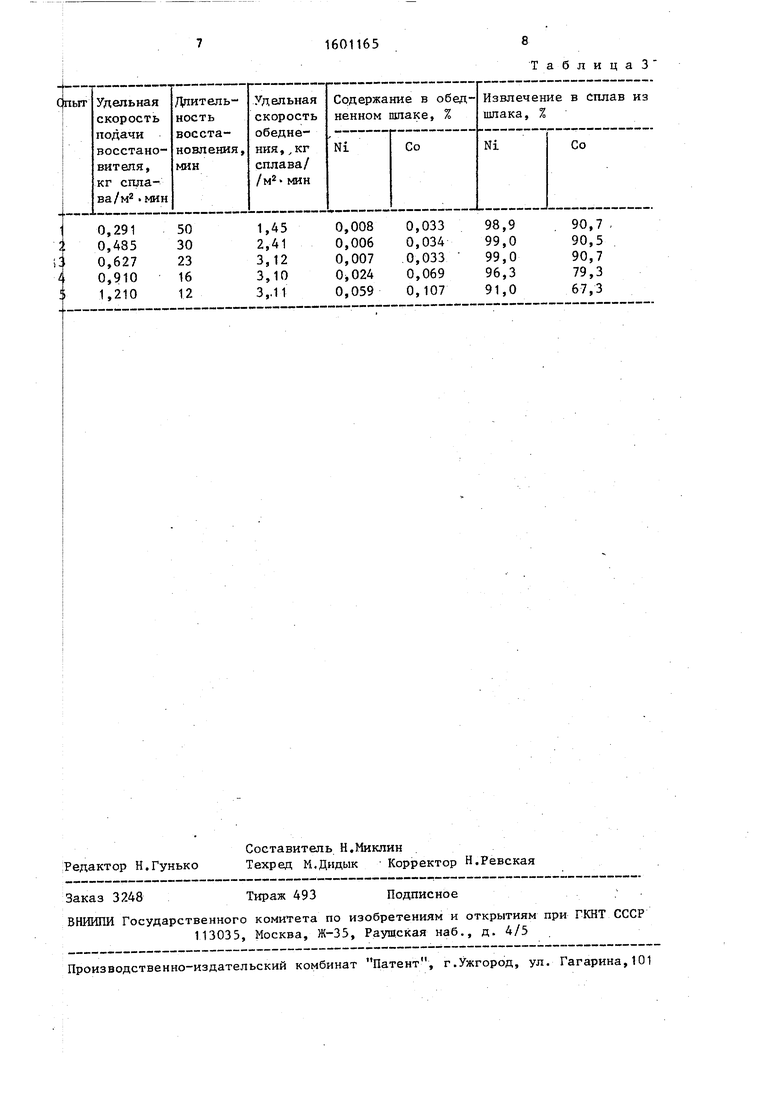

Пример 3. Влияние скорости подачи восстановителя на показатели процесса обеднения (табл. 3) изучают в укрупненно-лабораторном масштабе в условиях примера 1 при 1673 К. Расхо восстановителя во всех опытах 2,4% о массы шяака (50 кг), а длительность процесса варьируется за счет изменения скорости подачи восстановителя, вдуваемого в объем сульфидно-металлического сплава в токе азота. Сульфидно-металлический сплав содержит 10% никеля, 0,5% кобальта, 83,5% железа и 6% серы.

.Как видно из приведенных данных, оптимальные показатели обеднения пол

Параметры обеднения

10

15

2о1165 ,

чают в опыте 3, в котором скорость подачи восстановителя задается по аналитической формуле.

Снижение скорости подачи восстановителя по сравнению с определенной по уравнению снижает скорость обеднения. Увеличение этой величины сверх определенной по уравнению приводит к ухудшению показателей обеднения, так как в этом случае часть восстановителя проскакивает через шлак и реагирует лишь на поверхности шлакового расплава с гораздо более низкой ско- .ростью, чем на контакте с донной сульфидно-металлической фазой.

5

0

35

Формула изобретения

1.Способ обеднения конвертерных шпаков, содержащих не менее 12% железа, включающий заливку шлака, загрузку твердого углеродистого восстановителя, подачу сульфидно-металлического расплава и выдержку над ним шпака, отличаю щийс.я тем, что,

с целью повьш1ения производительности процесса, твёрдый восстановитель вводят в слой сульфидно-металлического расплава- на основе железа, содержащего 1-12% серы.

2.Способ по п. 1, отличающийся тем, что скорость подачи восстановителя Vg (кг углерода/(м умин) определяют по формуле

v,:o,2,«.вxp(19,oзз94-5 г5),

где Т - температура шлакового расплава, К.

Т а б ли ц а 1

Показатели по способу предлагаемому | известному

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обеднения шлаков медного и медно-никелевого производств | 1983 |

|

SU1098968A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ МЕДНЫХ НИКЕЛЬСОДЕРЖАЩИХ СУЛЬФИДНЫХ МАТЕРИАЛОВ НА ЧЕРНОВУЮ МЕДЬ, ОТВАЛЬНЫЙ ШЛАК И МЕДНО-НИКЕЛЕВЫЙ СПЛАВ | 2016 |

|

RU2625621C1 |

| СПОСОБ ОБЕДНЕНИЯ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ МЕТАЛЛЫ | 2023 |

|

RU2827774C1 |

| Способ переработки шлаков | 1979 |

|

SU840174A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ КОНЦЕНТРАТОВ | 2004 |

|

RU2255996C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНЫХ СУЛЬФИДНЫХ МАТЕРИАЛОВ НА ЧЕРНОВУЮ МЕДЬ | 2008 |

|

RU2359046C1 |

| Способ обеднения конвертерного шлака | 1990 |

|

SU1735409A1 |

| Способ переработки медных и медно-цинковых сульфидных концентратов | 1982 |

|

SU1312115A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОЙ НИКЕЛЕВОЙ РУДЫ | 2009 |

|

RU2401873C1 |

| Способ обеднения конвертерных шлаков никелевого и медно-никелевого производства | 1989 |

|

SU1735407A1 |

Изобретение относится к цветной металлургии и может быть использовано при обеднении шлаков никелевого и медно-никелевого производства. Целью изобретения является повышение производительности процесса. Для этого при способе, включающем заливку шлака, загрузку твердого углеродистого восстановителя, подачу сульфидно-металлического расплава и выдержку над ним шлака, твердый восстановитель вводят в слой сульфидно-металлического расплава на основе железа, содержащего 1-12% серы, а скорость подачи восстановителя определяют по формуле. 3 табл.

Масса исходного шлака, кг Состав исходного питака, %

Ni

Со

Fe

SiOj.

Состав исходного сульфидно- металлического сплава, %:

Ni

Со

Fe

S

Расход сульфидно-металличекого сплава, % к шпаку

50

0,6

0,3

52,0

25,0

10,0

0,5

69,5

20,0

50,0

Расход восстановителя, % к шпаку

Способ подачи восстановителя

Состояние шлаковой ванны Длительность восстановления, мин

Удельная скорость обеднения ишака, кг сплава/м хмин:

по выходу сплава

по шлаку Состав обедненного пшака,

%:

N1 . Со

Fe

SiO

Состав обогащенного сульфидно металлического сплава, %:

N1

Со . Fe

S

Извлечение из шлака в сулфидно-металлический сплав %:

Ni

Со .

Fe

Продолжение табл.1

г

2,0

На поверхность шлаковой ванны

Спокойная 450 .

3,14 33,5

0,12 1,3

0,020 0,057

50,6

28,0

9,4

0,9

71,7

18,0

97,1 83,3 14,6

Таблица2

0,291 0,485 0,627 0,910 1,210

50 30 23 16

12

1,45 2,41 3,12 3,10 3,.11

0,008 0,006 0,007 0,059

Редактор Н.Гунько

Составитель Н.Миклин

Техред М.Дидык Корректор Н.Ревская

Заказ 3248

Тираж 493

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

ТаблицаЗ

98,9 99,0 99,0 96,3 91,0

90,7 90,5 90,7 79,3 67,3

Подписное

| Способ извлечения из конверторных шлаков кобальта, никеля и меди | 1956 |

|

SU112307A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-10-23—Публикация

1988-11-29—Подача