Изобретение относится к оборудова- нию для нанесения покрытий, в частности для лужения деталей погружением

Целью изобретения является повышение качества обработки путем обеспечения равномерных покрытий и очист- ки зеркала расплава перед погружением деталей и упрощение конструкции.

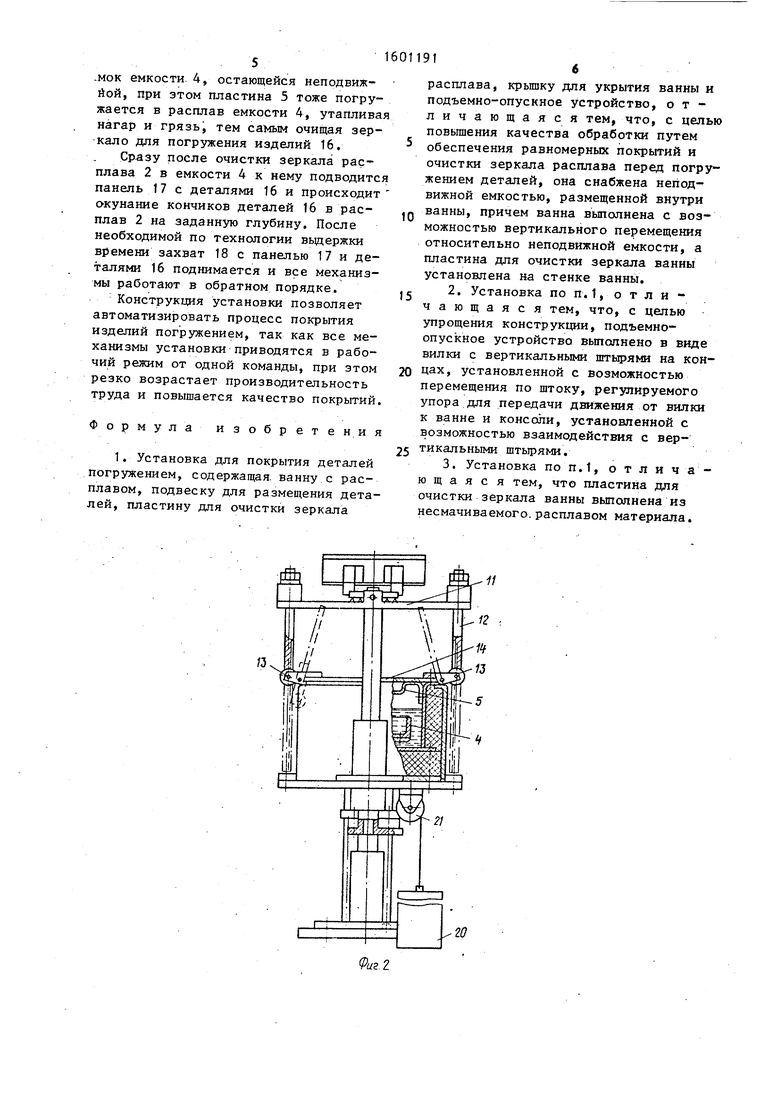

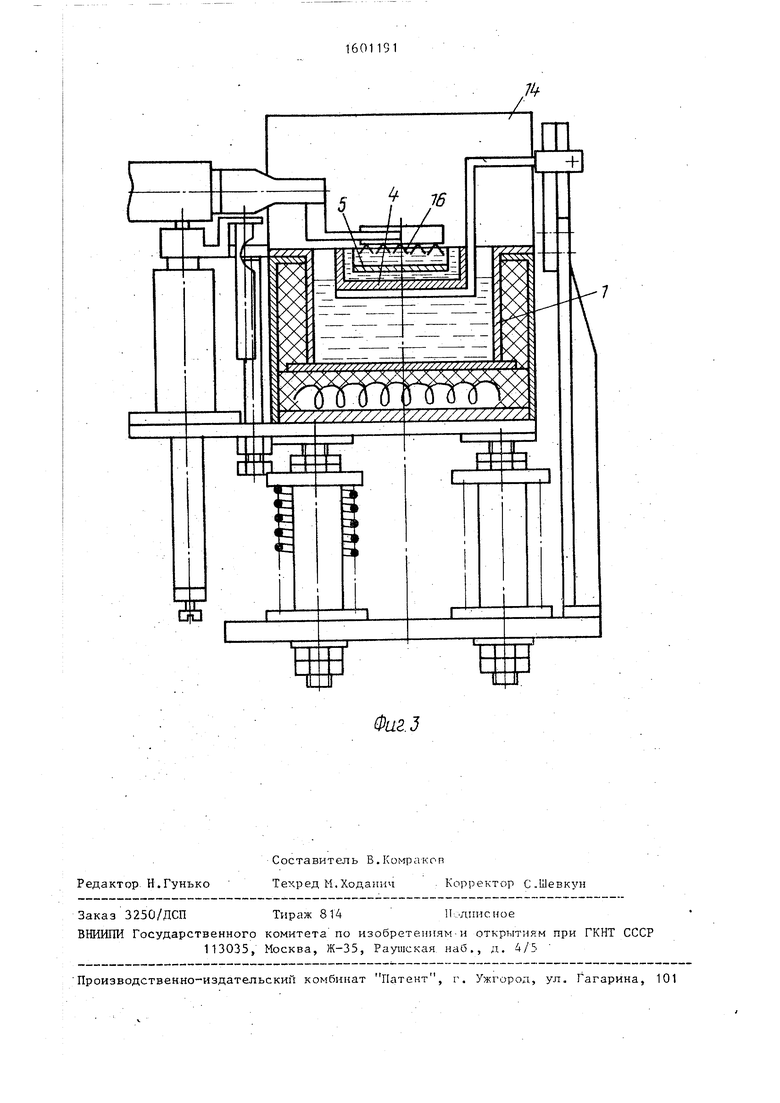

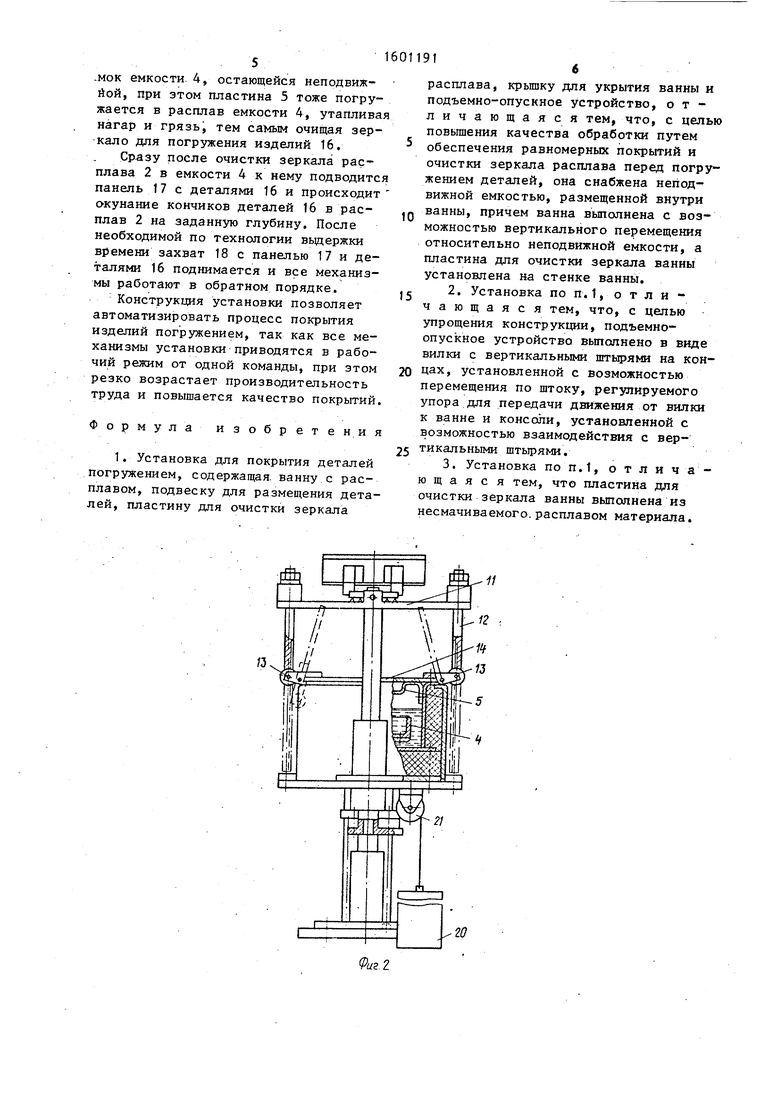

На фиг.1 и 2 показана установка, общий вид; на фиг..З - установка в момент погружения деталей в расплав для покрытия .

в ванне 1 помещен расплав 2, в котором на определенной глубине с помощью кронштейна 3 закреплена неподвижно относительно станины емкость 4, верхние кромки которой выставлены строго горизонтально для равномерного стекания расплава 2. К стенке ванны 1 на заданной высоте над зеркалом расплава 2 жестко прикреплена пластина 5 из материала, не смачиваемого расплавом 2. Высота ее крепления определяется ходом подъемно-опускного устройства.

Ванна 1 размещена на плите 6, пе- ремещающейся в направляющих 7 и удерживающейся в верхнем положении возвратными пружинами 8. На плите 6 установлена гильза 9, в которой перемещается шток 10, несущий вилку 11 с закрепленными на ней штырями 1.. Штыри 12 выставлены таким образом, что входят в контакт с консолями петель 13, к которым крепятся 14 ванны 1.

На плите 6 также установлен регулируемый упор 15, через который опускающаяся вниз вилка 11 передает движение вниз плите 6 с ванной 1.

5

0

5

О

Q

г

0

5

Обрабатываемые, детали 16 вставляются в пазы расположенной горизонтально технологической панели 17, при этом они выступают из нижней ее поверхности на заданную величину с учетом высоты наносимого покрытия . Панель 17 удерживается, опускается и поднимается при обработке деталей 16 захватом 18 подъемно-опускного устройства 19, осуществляющего перемещение на заданную вапичину, при этом производится опускание штока 10. Противовес 20 через блок 21 осуществляет возврат штока 10 в верхнее, исходное, положение.

Установка работает следующим обр-азом.

Обрабатываемые детали 16 вставляются в т.ехнологическую панель 17 и, .выступая из нее снизу на заданную величину, удерживаются над ванной 1 захватом 18 подъемно-опускного устройства. 19. В это время крьш1ки 14 ванны 1 закрьп ы, сама ванна 1 и шток 10 находятся в верхнем положении.

При опускании подъемно-опускное устройство 19 с панелью 17 надавли- вает на шток 10 и перемещает его вниз, штыри 12 вилки 11, опускаясь, надавливают на консапи петель 13 и открывают крьш1ки 14, дальнейшее опускание штырей 12 сохраняет открьп-ое состояние крышек 14 за счет отхода консолей петель 13 в сторону и проскальзывания штырей 12 по их концам.

Опускаясь, шток 10 через вилку 11 надавливает на упор 15, сжимая .пружину 8 и опуская плиту.6 с ванной 1, пока уровень верхних кромок ванны-1 не окажется ниже уровня верхних кро-МОК емкости. 4, остающейся неподвиж- йой, при этом пластина 5 тоже погружается в расплав емкости 4, утаплива нагар и грязь, тем самым очищая зеркало для погружения изделий 16.

Сразу после очистки зеркала расплава 2 в емкости 4 к нему подводитс панель 17 с деталями 16 и происходит окунание кончиков деталей 16 в расплав 2 на заданную глубину. После необходимой по технологии вьщержки времени захват 18 с панелью 17 и деталями 16 поднимается и все механизмы работают в обратном порядке.

Конструкция установки позволяет автоматизировать процесс покрытия изделий погружением, так как все механизмы установки приводятся в рабочий режим от одной команды, при этом резко возрастает производительность труда и повышается качество покрытий.

Формула и 3 о б р е т е н.и я

1. Установка для покрытия деталей погружением, содержащая ванну с расплавом, подвеску для размещения деталей, пластину для очистки зеркала

расплава, крышку для укрытия ванны и подъемно-опускное устройство, отличающаяся тем, что, с целью повБшения качества обработки путем обеспечения равномерных покрытий и очистки зеркала расплава перед погружением деталей, она снабжена неподвижной емкостью, размещенной внутри Q ванны, причем ванна выполнена с возможностью вертикального перемещения относительно неподвижной емкости, а пластина для очистки зеркала ванны установлена на стенке ванны. 5 2. Установка по п.1, о т л и - чающаяся тем, что, с целью упрощения конструкции, подъемно- опускное устройство вьтолнено в виде вилки с вертикальными штырями на кон- 0 цах, установленной с возможностью перемещения по штоку, регупируемого упора для передачи движения от вилки к ванне и консоли, установленной с возможностью взаимодействия с вер- 5 тикальными штырями.

3. Установка поп.1, отличающаяся тем, что пластина для очистки зеркала ванны выполнена из несмачиваемого, расплавом материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для горячего цинкования деталей | 1979 |

|

SU771184A1 |

| СПОСОБ ОЧИСТКИ СТАЛЬНЫХ ИЗДЕЛИЙ ОТ СЛЕДОВ СВИНЦОВЫХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2504603C1 |

| Вертикальная машина для центробежного литья | 1979 |

|

SU996078A1 |

| Система локализации и охлаждения расплава активной зоны ядерного реактора | 2020 |

|

RU2742583C1 |

| Установка для горячего нанесения покрытия | 1982 |

|

SU1027277A1 |

| Устройство для удаления шлака с поверхности расплавленного металла | 1978 |

|

SU854589A1 |

| Установка для нанесения покрытия на изделия | 1990 |

|

SU1776449A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ПОГРУЖЕНИЕМ В РАСПЛАВ | 2002 |

|

RU2300577C2 |

| РОТОРНАЯ УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГОРЯЧИХ ПОКРЫТИЙ | 1992 |

|

RU2049147C1 |

| СПОСОБ ОЧИСТКИ СТАЛЬНЫХ ИЗДЕЛИЙ ОТ СЛЕДОВ СВИНЦОВЫХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2443802C1 |

Изобретение относится к гальванотехнике, в частности к нанесению покрытий на детали способом погружения в расплав. Целью изобретения является повышение качества обработки путем обеспечения равномерных покрытий и очистки зеркала расплава перед погружением деталей и упрощение конструкции. Установка для покрытия деталей погружением включает ванну 1 с расплавом 2, в которой на кронштейне 3 размещена емкость 4. Над зеркалом расплава жестко закреплена пластина 5. Ванна 1 размещена на плите 6, перемещающейся в направляющих 7 с пружинами 8. На плите 6 установлена гильза 9, в которой перемещается шток 10, несущий вилку 11 со штырями 12. Штыри 12 выставлены таким образом, что входят в контакт с консолями петель 13, к которым крепятся крышки. При опускании подъемно-опускное устройство 19 с панелью 17 надавливают на шток 10, перемещает его вниз, штыри 12 вилки 11 надавливают на консоли петель 13 и открывают крышки. Опускаясь далее вниз, шток 10 через вилку 11 нажимает на упор 15, сжимая пружину 8 и опуская плиту 6 с ванной 1 до тех пор, пока уровень верхних кромок ванны 1 не окажется ниже уровня верхних кромок емкости 4. При этом пластина 5 погружается в расплав емкости 4, утапливает нагар и грязь, очищая зеркало для погружения деталей 16. Затем подводится панель 17 с деталями и опускается в расплав на необходимую величину. После выдержки захват 18 с панелью 17 поднимается и все механизмы работают в обратном порядке. Такая конструкция установки позволяет повысить качество и равномерность покрытий и автоматизировать процесс покрытия изделий. 2 з.п.ф-лы, 3 ил.

20

U2.J

| Установка для горячего нанесения покрытия | 1982 |

|

SU1027277A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Установка для горячего цинкования деталей | 1979 |

|

SU771184A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-10-23—Публикация

1988-12-15—Подача