Способ очистки стальных изделий от следов свинцовых расплавов и устройство для его осуществления относятся к технологическим процессам и устройствам, предназначенным для очистки поверхности изделий в растворах и расплавах щелочей, и служат для формирования требуемого качества и состава поверхностного слоя изделия. В частности, они предназначены для очистки поверхности изделий от следов свинцовых расплавов, остающихся на изделии после нанесения на них диффузионных покрытий, а также после использования свинцовых расплавов для термической обработки изделий.

Существующие в настоящее время способы очистки поверхности изделий от свинцовых расплавов основаны на растворении свинца в химически активных по отношению к свинцу водных растворах уксусной кислоты. В частности, в растворе, содержащем 33% уксусной кислоты, 5% перекиси водорода (30%), остальное - дистиллированная вода [Гальванотехника: Справ. Изд. Ажогин Ф.Ф., Беленький М.А., и др. М.: Металлургия, 1987. с.549]. Недостатками этой технологии являются: длительность процесса и большой расход реактивов, безвозвратная потеря свинца, наводороживание материала изделия и невозможность совмещения данного технологического процесса с другими технологическими операциями.

Более эффективным способом удаления свинца с поверхности изделий является гальваническое растворение свинца в водном растворе едкого натра, содержащем от 100 до 250 г/л NaOH и нагретым на температуру 70-80°С, при плотности тока 5-10 А/дм2. [Гальванотехника: Справ. Изд. Ажогин Ф.Ф., Беленький М.А., и др. М.: Металлургия, 1987. с.242].

Устройство для удаления свинца, в данном случае, состоит из ванны, выполненной из диэлектрического материала, которая заполняется раствором NaOH. На ванне установлены: устройство для подогрева ванны (теплообменник), токопроводящие подвески, на которых закрепляются очищаемые изделия. На некотором расстоянии от них на ванне закрепляется пластина из нержавеющей стали - электрод. Подвеска с очищаемыми изделиями и пластина - электрод подключаются к регулируемому источнику постоянного тока. На изделие подается положительный электрический потенциал, на электрод (катод) - отрицательный. Удаление свинца осуществляется за счет переноса ионов свинца с поверхности изделий к катоду.

Недостатками гальванического способа удаления свинца с поверхности изделий являются: безвозвратная потеря свинца, наводороживание материала изделия, неравномерность удаления свинца на изделиях сложной конфигурации и невозможность совмещения данного технологического процесса с другими технологическими операциями, в частности, с термической обработкой материала изделия.

Известен способ очистки стальных изделий от следов свинцовых расплавов и устройство для его осуществления (патент №2310699 РФ, МКИ 7 C23G 1/28 (2006.01). Согласно этому патенту, очистка стальных изделий от следов свинцовых расплавов осуществляется путем погружения их в щелочно-солевой расплав, предварительно нагретый до температуры от 500°С до 700°С, содержащий NaOH и хлориды Na, К и Са, при следующем соотношении компонентов, масс.%: NaOH=30-10; NaCl=14-18; KCl=21-28; CaCl2=35-44. Причем, после погружения изделия в щелочно-солевой расплав их подвергают вибрационному воздействию.

Устройство для очистки изделий от следов свинцовых расплавов содержит корпус с крышкой, на которой смонтирован вибратор, соединенный со штоком для подвески очищаемых изделий, внутри корпуса расположены цилиндрическая емкость с коническим днищем для щелочно-солевого расплава и под ней емкость для сбора свинца с затвором и отверстием для вывода свинца, соединенные между собой каналом, причем вокруг емкости для щелочно-солевого расплава и под емкостью для сбора свинца расположены нагреватели.

Недостатками являются коррозионное поражение поверхности очищаемых изделий и нарушение их товарного вида вследствие наличия в очищающем расплаве щелочи, а также низкая эффективность вибрационного механизма устройства очистки, вызывающего вибрацию очищаемых деталей, что требует жесткой связи изделий с вибратором и вызывает повышенный шум, так как вибратор расположен на крышке устройства.

Наиболее близким к заявляемому изобретению является способ очистки изделий от следов свинцовых расплавов и устройство для его осуществления (патент №2443802 РФ, МПК C23G 1/28 (2006.01)).

Согласно этому патенту, очистка стальных изделий от следов свинцового расплава осуществляется путем погружения изделий в предварительно нагретый до температуры отпуска материала изделий солевой расплав, содержащий хлориды Na, Ca, Ва и имеет следующее соотношение компонентов, масс.%: NaCl=21; BaCl=31; CaCl2=48. После погружения изделий их подвергают механическому воздействию фокусированными ультразвуковыми колебаниями, создаваемыми в этом расплаве.

В прототипе устройство для очистки изделий от следов свинцовых расплавов содержит корпус с крышкой, в которой закреплен шток для подвески очищаемых изделий, внутри корпуса расположена цилиндрическая емкость с коническим днищем для солевого расплава, и под ней емкость для сбора свинца с отверстием для слива свинца и затвором, соединенные между собой каналом, и нагревательные элементы емкостей солевого расплава и расплава свинца, на коническом днище емкости солевого расплава установлены излучатели ультразвуковых колебаний, соединенные с генератором ультразвуковой частоты.

Недостатками прототипа являются: разрушение острых кромок изделий в зонах наиболее близких к излучателям ультразвуковых колебаний; неравномерная очистка поверхностей изделий; ограничены вес и конфигурация очищаемых изделий; термическое воздействие и ультразвуковые колебания приводят к интенсивному износу корпуса емкости с солевым расплавом, что сокращает ресурс работы устройства и ограничивает возможность повышения температуры солевого расплава (проведения термической обработки материала изделий).

Задачей заявляемого изобретения является устранение разрушения острых кромок на изделиях, неравномерности очистки поверхностей изделий, обеспечение возможности очистки изделий большого веса и сложной конфигурации, расширение температурного диапазона очистки и увеличение ресурса устройства очистки изделий от следов свинцовых расплавов.

Технический результат - повышение равномерности и качества очистки, расширение номенклатуры очищаемых изделий, совмещение очистки с нагревом под закалку материала изделия, повышение надежности и долговечности устройства очистки изделий от следов свинцовых расплавов.

Поставленная задача в заявляемом способе решается тем, что очистка стальных изделий от следов свинцового расплава осуществляется путем погружения их в предварительно нагретый солевой расплав, содержащий хлориды Na и Са, после погружения изделий осуществляют механическое воздействие на них, причем солевой расплав содержит, масс.%: NaCl=20-30; CaCl2=80-70, a механическое воздействие на погруженные в солевой расплав изделия осуществляют путем их вращения в этом расплаве. Расплав нагревают до температуры термической обработки материала изделия в интервале температур от 500°С до 900°С.

Устройство для очистки изделий от следов свинцовых расплавов, содержащее корпус с крышкой, в которой закреплен шток для подвески очищаемых изделий, внутри корпуса расположена цилиндрическая емкость с коническим днищем для солевого расплава, и под ней емкость для сбора свинца с отверстием для вывода свинца и затвором, соединенные между собой каналом, и нагревательные элементы емкостей солевого расплава и расплава свинца. Шток для подвески очищаемых изделий кинематически связан с устройством, обеспечивающим вращение штока с частотой от 50 об/мин до 3000 об/мин.

Благодаря применению для очистки стальных изделий от следов свинца солевого расплава, содержащего, масс.%: NaCl=20-30; CaCl2=80-70, который можно нагревать до 500-900°С, что позволяет совместить очистку не только с отпуском, но и с закалкой материала изделия, удаление расплавленного свинца с поверхности изделий происходит за счет центробежных сил и их омывания солевым расплавом, возникающих вследствие вращения подвески, на которой закреплены изделия. Замена ультразвукового воздействия на очищаемые изделия на вращение значительно упрощает конструкцию установки, устраняет эффект разрушения острых кромок на очищаемых изделиях, неравномерности очистки поверхностей изделий, обеспечение возможности очистки изделий большого веса и сложной конфигурации, а также обеспечивает повышение надежности и долговечности устройства.

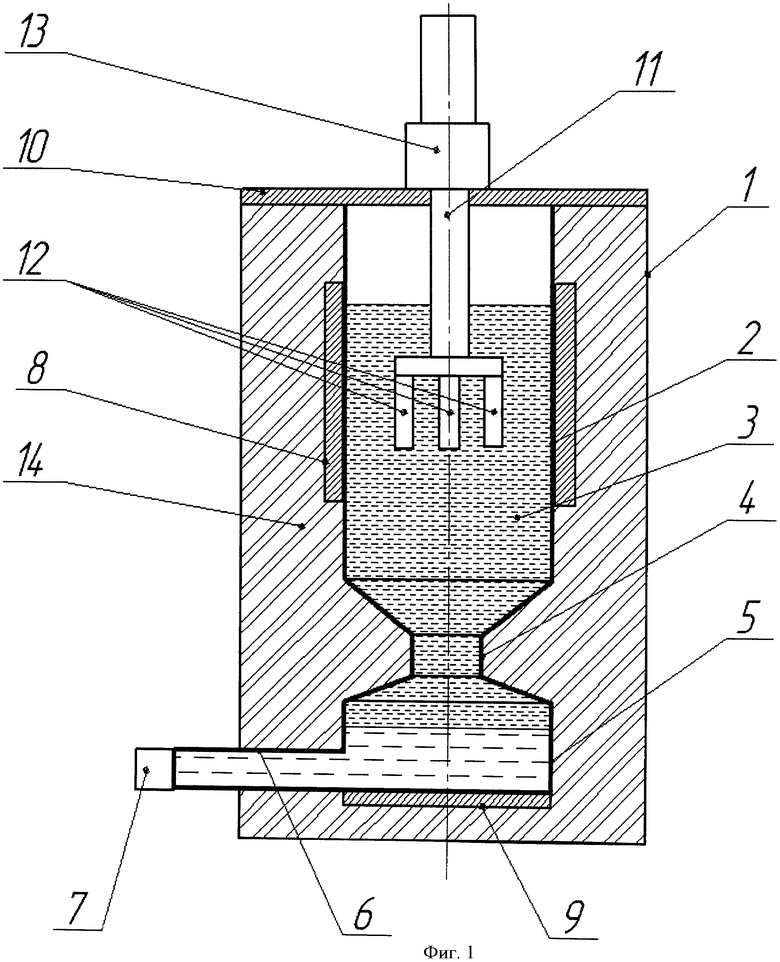

На фиг.1 схематично представлен вариант выполнения заявляемого устройства.

Заявляемое устройство содержит корпус 1, в котором установлена цилиндрическая емкость 2, в которой находится смесь 3 солей NaCl, CaCl2, в коническом днище емкости 2 выполнен канал 4, соединяющий емкость 2 с емкостью 5 для сбора свинца. В нижней части емкости 5 для сбора свинца изготовлен канал 6 для слива свинца, с затвором 7. На цилиндрической поверхности емкости 2 установлен нагреватель 8, а на емкости 5 для сбора свинца установлен нагреватель 9. Емкость 2 сверху закрыта крышкой 10, на которой смонтирован шток 11 на котором закрепляются очищаемые изделия 12. Шток 11 кинематически связан с вращающим устройством 13, закрепленном крышке 10, сообщающим штоку 11 и очищаемым изделиям вращательное движение. В качестве вращающего устройства 13 (мотор-редуктор), может использоваться ручной двигатель с постоянной и регулируемой частотой вращения, с непосредственным приводом или через какую-либо передачу (ременную, зубчатую и др.), мотор-редуктор. Для уменьшения тепловых потерь между боковыми и нижними поверхностями емкостей 2 и 5 и корпусом 1 устройства нанесен теплоизолирующий материал 14.

Очистка изделий от следов свинцового расплава осуществляется следующим образом. Смесь 3 солей NaCl, CaCl2 загружаются в емкость 2, включаются нагреватели 8, и производится расплавление смеси 3 и нагрев ее на заданную температуру процесса. Изделия 12 закрепляются на штоке 11 и погружаются в расплав смеси 3, где выдерживаются заданное время для расплавления свинцового расплава на их поверхностях и завершения фазовых превращений в материале изделий. Время выдержки определяется массой изделий, их толщиной и составом материала изделия. Включается устройство 13, что вызывает вращение штока 11 и закрепленных на нем изделий 12. Возникающая при вращении изделий центробежная сила и смывание солевым расплавом очищаемых изделий (эрозионное воздействие) обеспечивают удаление свинцового расплава с поверхности изделий 12. Под действием собственного веса капли свинцового расплава скатываются по коническому днищу емкости 2 через канал 4 в емкость 5 для сбора свинца, где свинцовый расплав кристаллизуется. Аналогично производится очистка другой партии изделий. После заполнения свинцом емкости 5 включается нагреватель 9, свинец расплавляется, открывается затвор 7 и через канал 6 производится слив свинцового расплава и его повторное использование.

Нагрев изделия в процессе очистки их поверхностей от следов расплава ведут в диапазоне температур от 500°С до 900°С и этот нагрев может быть использован для проведения термической обработки материала изделия. Для этого очистку изделий от следов свинцового расплава проводят при температуре, соответствующей температуре требуемой термической обработки материала изделия.

Таким образом, благодаря изменению состава солевого расплава и введения в технологический процесс вращения очищаемых изделий в расплаве достигается решение поставленных задач - устранение разрушения острых кромок на изделиях, неравномерности очистки поверхностей изделий, обеспечение возможности очистки изделий большого веса и сложной конфигурации, расширение температурного диапазона очистки, что позволяет совмещать очистку не только с отпуском, но и с закалкой или нормализацией материала изделия, а также увеличить ресурс устройства очистки изделий от следов свинцовых расплавов.

Пример 1. Очистке от следов свинцового расплава, оставшегося после нанесения диффузионных титановых покрытий из среды легкоплавкого расплава, подвергались полотна для электролобзиков, изготовленные из стали 5ХНМ.

На поверхности полотен, закрепленных в оправке, имеющей центральный шток, после нанесения покрытий остался легкоплавкий расплав, состоящий из 56% свинца, 41% висмута, 3% титана. Очистка осуществлялась следующим образом. Шток оправки фиксировался в захвате выходного вала вращающего устройства (мотор-редуктор), которое было закреплено на подъемной крышке путем. Путем опускания крышки полотна, закрепленные в оправке, погружались в нагретый до температуры 900°С расплав, содержащий NaCl=30%; CaCl2=70%, и выдерживались в расплаве в течение 10 минут. После этой выдержки включался привод вращения штока оправки, что вызывало вращение оправки с закрепленными в ней полотнами. Скорость вращения составила 3000 об/мин, длительность воздействия - 3 минуты.

После извлечения оправки с полотнами из установки была проведена закалка полотен путем охлаждения оправки с полотнами в индустриальном масле. Таким образом, полотна и оправка были очищены от свинцового расплава, а выдержка полотен в солевом расплаве при температуре 900°С в течение 13 минут и последующее охлаждение их в масле обеспечили закалку материала основы осей.

Пример 2. Очистке от следов свинцового расплава, оставшегося после нанесения диффузионных никель-медных покрытий из среды легкоплавкого расплава, подвергалась пресс-форма для литья под давлением корпуса бензонасоса автомобиля ВАЗ, изготовленная из стали 4Х5МФС. Перед нанесением покрытий пресс-форма закреплялась в оправке, имеющей шток.

На поверхности пресс-формы и оправки после нанесения покрытий остался легкоплавкий расплав, состоящий из 87% свинца, 3% никеля, 9% меди. Очистка осуществлялась следующим образом. Шток оправки фиксировался в захвате выходного вала вращающего устройства (мотор-редуктор), которое было закреплено на подъемной крышке путем. Путем опускания крышки оправка, с закрепленной в ней пресс-формой, погружались в нагретый до температуры 500°С расплав, содержащий NaCl=30%; CaCl2=70%, и выдерживались в расплаве в течение 60 минут. При выдержке оправки с пресс-формой в расплаве через 30 минут после погружения их в солевой расплав включался мотор-редуктор, что вызывало их вращение. Скорость вращения составила 50 об/мин, длительность воздействия - 30 минут.

После извлечения оправки и пресс-формы из установки было проведено охлаждение их на воздухе, а за тем в воде. В результате проведенных действий пресс-форма и оправка (оснастка) были очищены от свинцового расплава, а материал пресс-формы был подвергнут отпуску.

Изобретение относится к очистке стальных изделий от следов свинцовых расплавов, остающихся на изделиях после нанесения на них диффузионных покрытий, а также после использования свинцовых расплавов для термической обработки изделий. В способе изделия погружают в предварительно нагретый расплав, не содержащий щелочей и представляющий собой солевой расплав, содержащий, мас.%: NaCl=20-30; CaCl2=80-70, причем после погружения изделий в солевой расплав их подвергают вращению. Устройство содержит корпус с крышкой, в которой закреплен шток для подвески очищаемых изделий, кинематически связанный с устройством, обеспечивающим вращение штока с частотой вращения от 50 об/мин до 3000 об/мин, и выполненным в виде мотор-редуктора. Внутри корпуса расположена цилиндрическая емкость с коническим днищем для солевого расплава, а под ней емкость для сбора свинца с отверстием для вывода свинца и затвором, соединенные между собой каналом. Устройство также снабжено нагревательными элементами емкостей солевого расплава и расплава свинца. Изобретение обеспечивает высокоэффективную очистку поверхности изделий от следов свинцовых расплавов без коррозионного поражения их поверхности, совмещение очистки с термической обработкой материала изделия, а также повышение надежности и долговечности устройства очистки изделий от следов свинцовых расплавов. 2 н. и 2 з.п. ф-лы, 1 ил., 2 пр.

1. Способ очистки изделий от следов свинцового расплава, включающий этап, на котором обрабатывают изделия путем погружения их в предварительно нагретый солевой расплав, содержащий хлориды Na и Са, и этап, на котором осуществляют механическое воздействие на изделия после их погружения, отличающийся тем, что механическое воздействие на изделия осуществляют путем их вращения в солевом расплаве, содержащем, мас.%: NaCl=20-30, CaCl2=80-70.

2. Способ по п.1, отличающийся тем, что расплав нагревают до температуры термической обработки материала изделия в интервале температур от 500°C до 900°C.

3. Устройство для очистки изделий от следов свинцовых расплавов, содержащее корпус с крышкой, в которой закреплен шток для подвески очищаемых изделий, внутри корпуса расположена цилиндрическая емкость с коническим днищем для солевого расплава и под ней - емкость для сбора свинца с отверстием для вывода свинца и затвором, соединенные между собой каналом, и нагревательные элементы емкостей солевого расплава и расплава свинца, отличающееся тем, что шток для подвески очищаемых изделий кинематически связан с устройством, обеспечивающим вращение штока с частотой вращения от 50 об/мин до 3000 об/мин.

4. Устройство по п.3, отличающееся тем, что устройство, обеспечивающее вращение штока, выполнено в виде мотор-редуктора с регулируемой частотой вращения.

| СПОСОБ ОЧИСТКИ СТАЛЬНЫХ ИЗДЕЛИЙ ОТ СЛЕДОВ СВИНЦОВЫХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2443802C1 |

| СПОСОБ ОЧИСТКИ СТАЛЬНЫХ ИЗДЕЛИЙ ОТ СЛЕДОВ СВИНЦОВЫХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2310699C2 |

| Устройство для электрохимической очистки отливок | 1978 |

|

SU775179A1 |

| Способ химической очистки метал-лОВ | 1976 |

|

SU800242A1 |

| Способ изготовления алмазно-металлического инструмента | 1947 |

|

SU74438A1 |

Авторы

Даты

2014-01-20—Публикация

2012-10-11—Подача