(5) ВЕРТИКАЛЬНАЯ МАШИНА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикальная машина для центробежного литья | 1978 |

|

SU1011332A1 |

| Вертикальная машина для центробежного литья | 1980 |

|

SU1041206A2 |

| Патрон для центробежных литейных машин | 1978 |

|

SU996080A1 |

| Патрон для центробежных литейных машин | 1980 |

|

SU1049175A2 |

| Способ заливки расплава в центробежную форму и устройство для его осуществления | 1978 |

|

SU996077A1 |

| Устройство для восстановления детали типа крестовины карданного шарнира | 1977 |

|

SU733949A1 |

| Роторная линия для центробежного литья гильз | 1981 |

|

SU1012500A1 |

| Устройство для восстановления деталей типа крестовин карданного шарнира | 1982 |

|

SU1013186A1 |

| Технологическая линия по производству камнелитых труб центробежным способом | 1980 |

|

SU1057293A1 |

| Устройство для восстановления детали типа крестовины кардонного шарнира | 1980 |

|

SU904963A2 |

1

. Изобретение относится к литейному производству, а именно к вертикальным машинам для центробежного литья.

Известны вертикальные центробежные машины для литья, представлящие собой многопозиционные карусельные установки Cl 1

Недостатками этой машины являются конструктивная сложность схемы машины, требующая применения индивидуаль- ,Q ных подъемных итанг для каждой формы, сложного механизма вращения форм и несовершенство примененного в машине способа заполнения формы сверху, что затрудняет дозировку расплава, приво- ,5 дит к потерям металла и требует наличия устройств для удаления остатков металла с поверхности форм.

Известна вертикальная машина для центробежного питья, содержащая раму, 20 поворотный стол с приводом, вертикаль-, но установленны.е на нем шпиндели с установленными на них формами, механизм раскрытия форм емкость с охлаждающей средой с приводом их вертикального перемещения, выталкиватель отливок, механизм ориентации, механизм контроля погружения форм в расплав С21

Недостатком известной машины является относительно низкая производительность. Это объясняется тем, что за один рабочий цикл производится заполнение только одной формы.

Цель изобретения - повышение производительности машины; путем совмещения технологических операций.

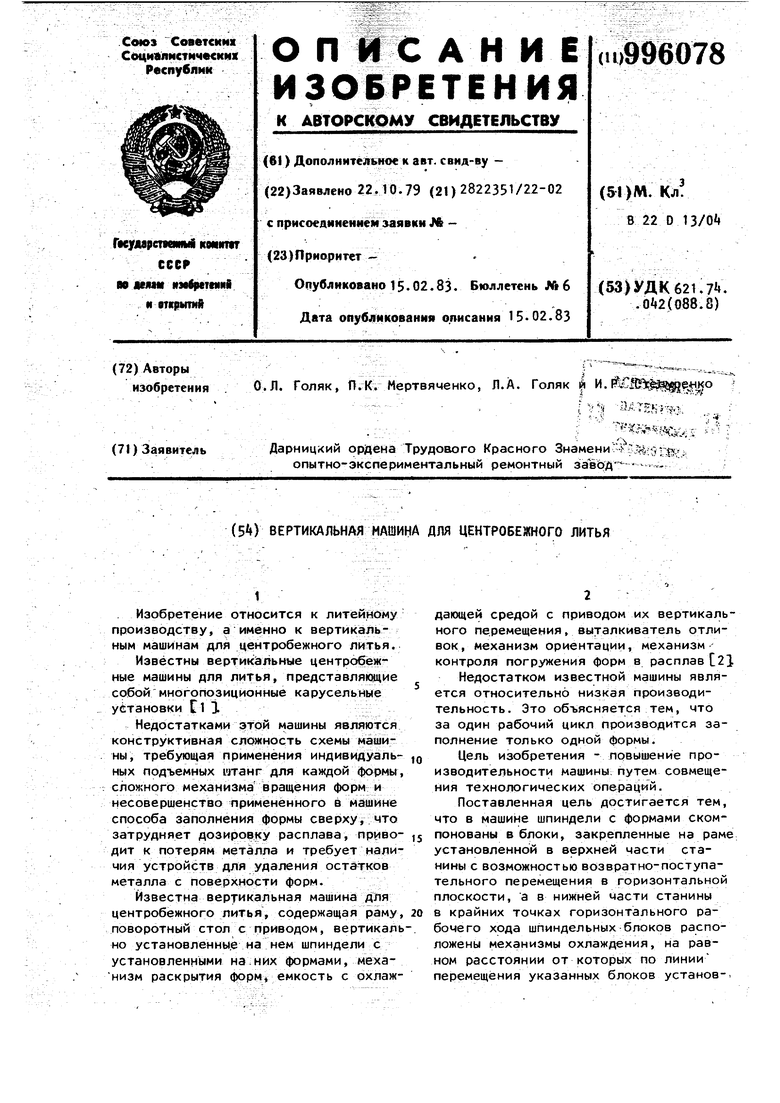

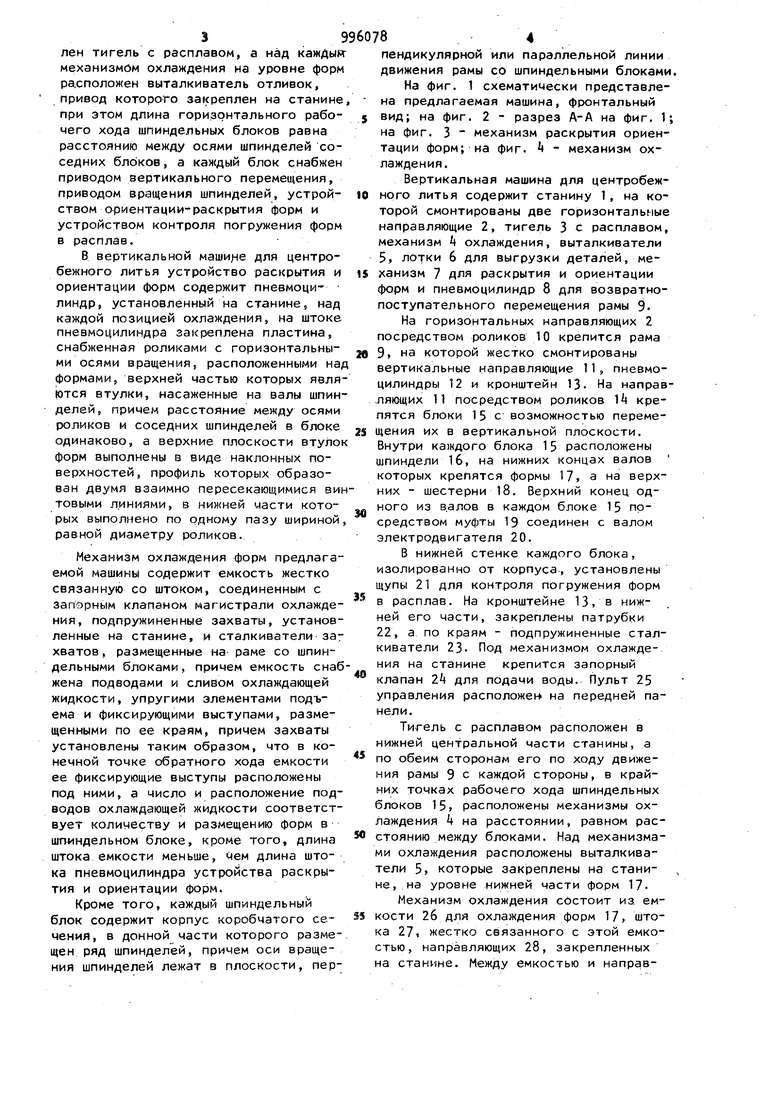

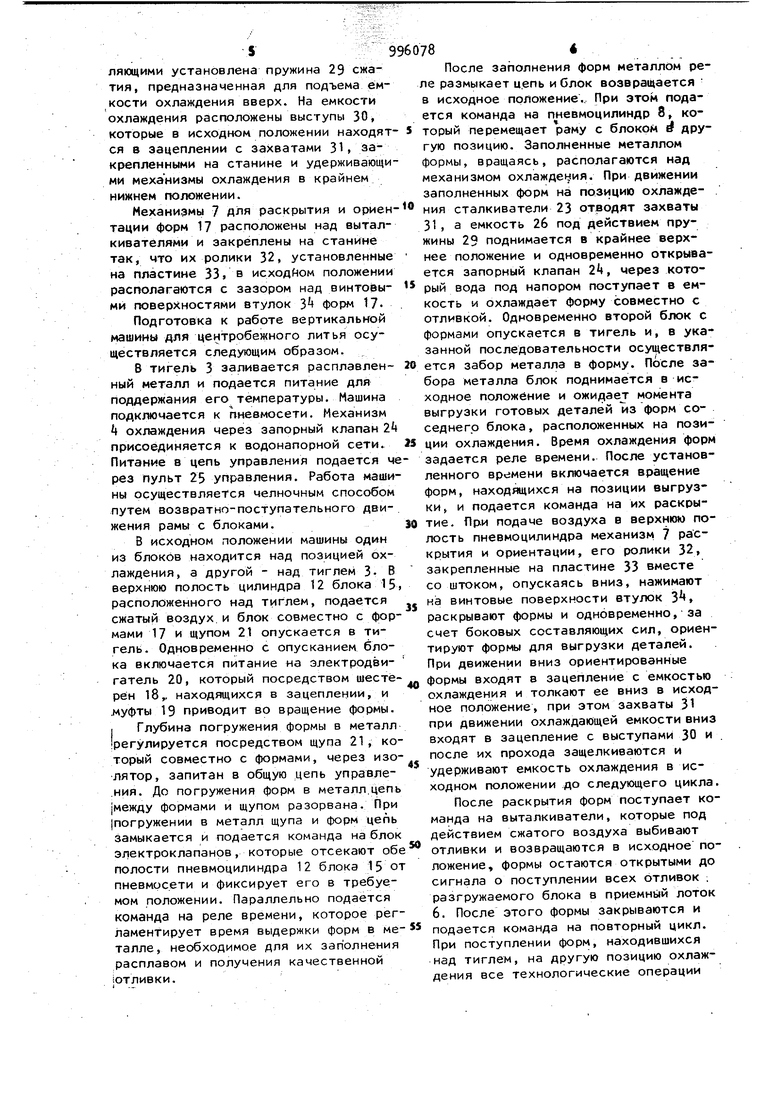

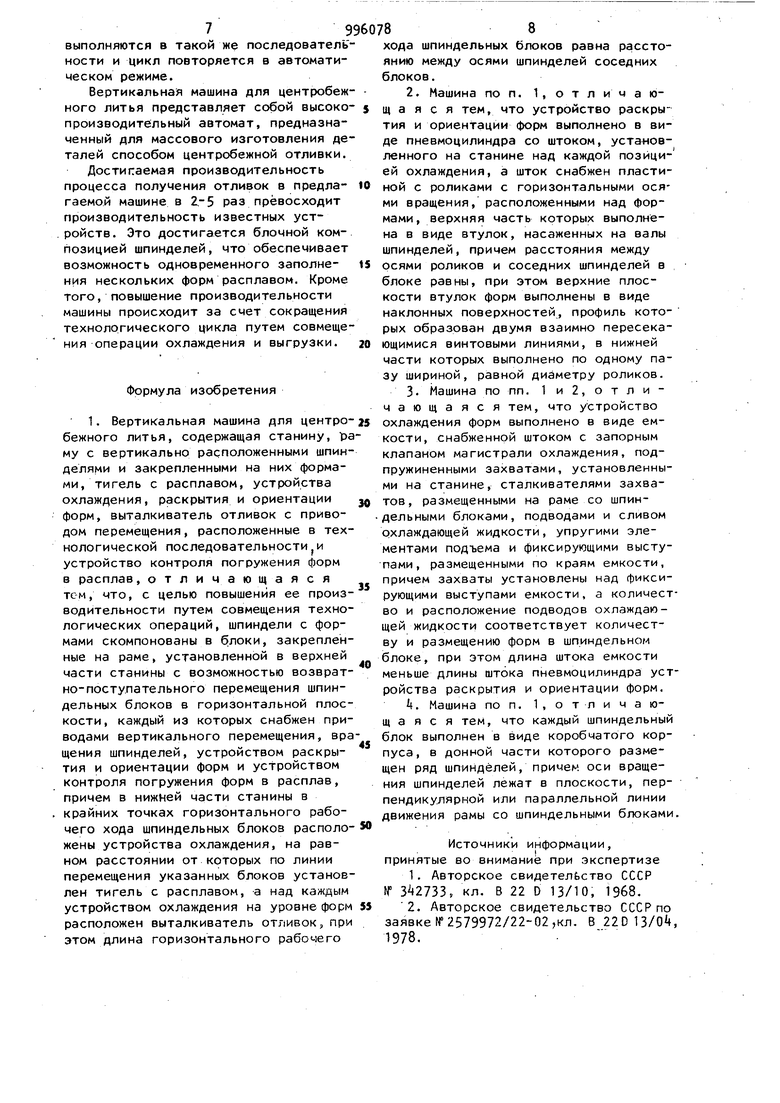

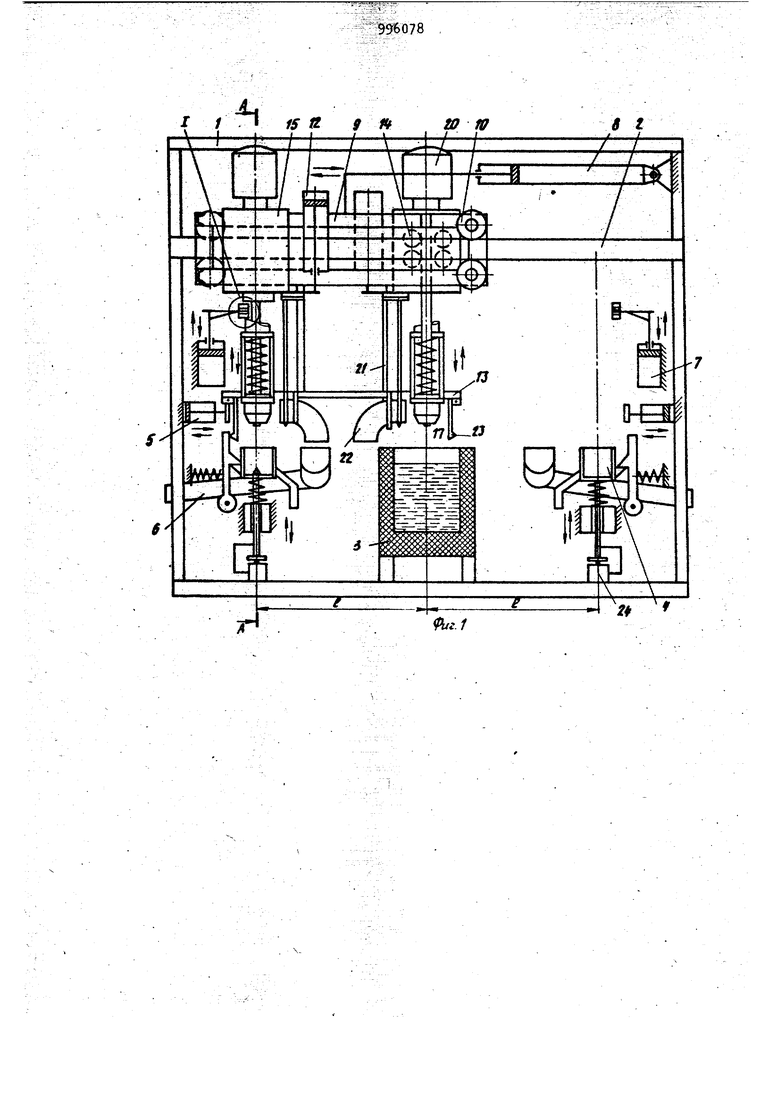

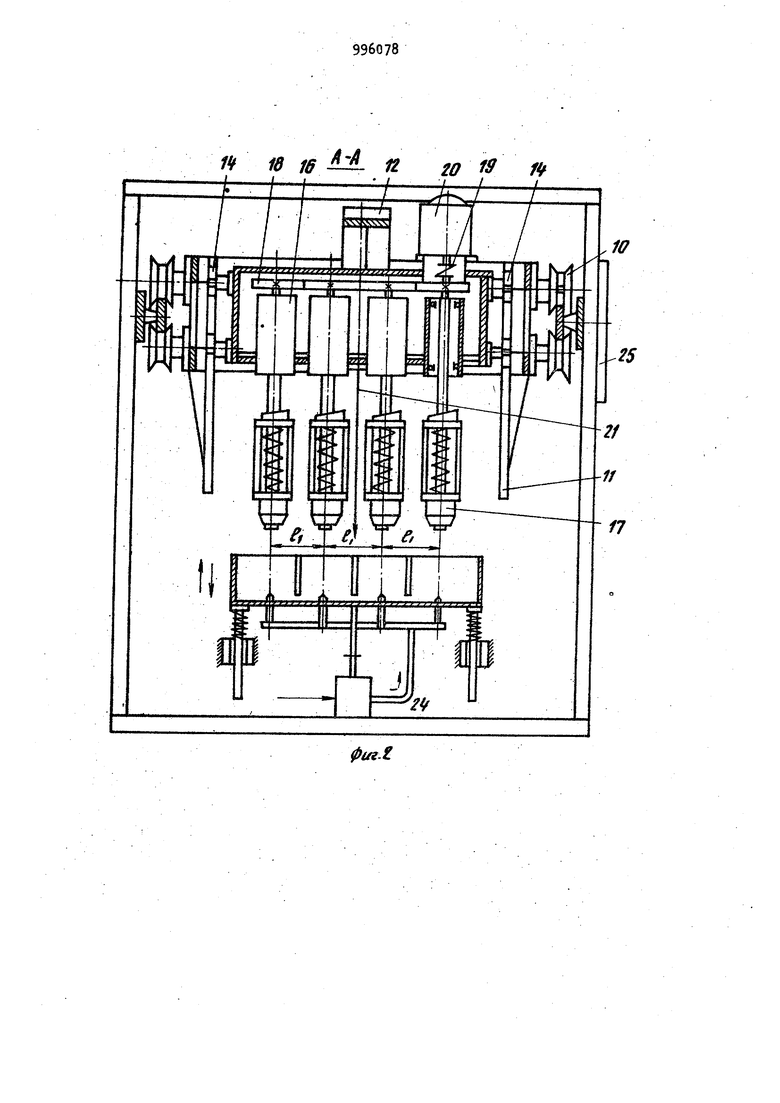

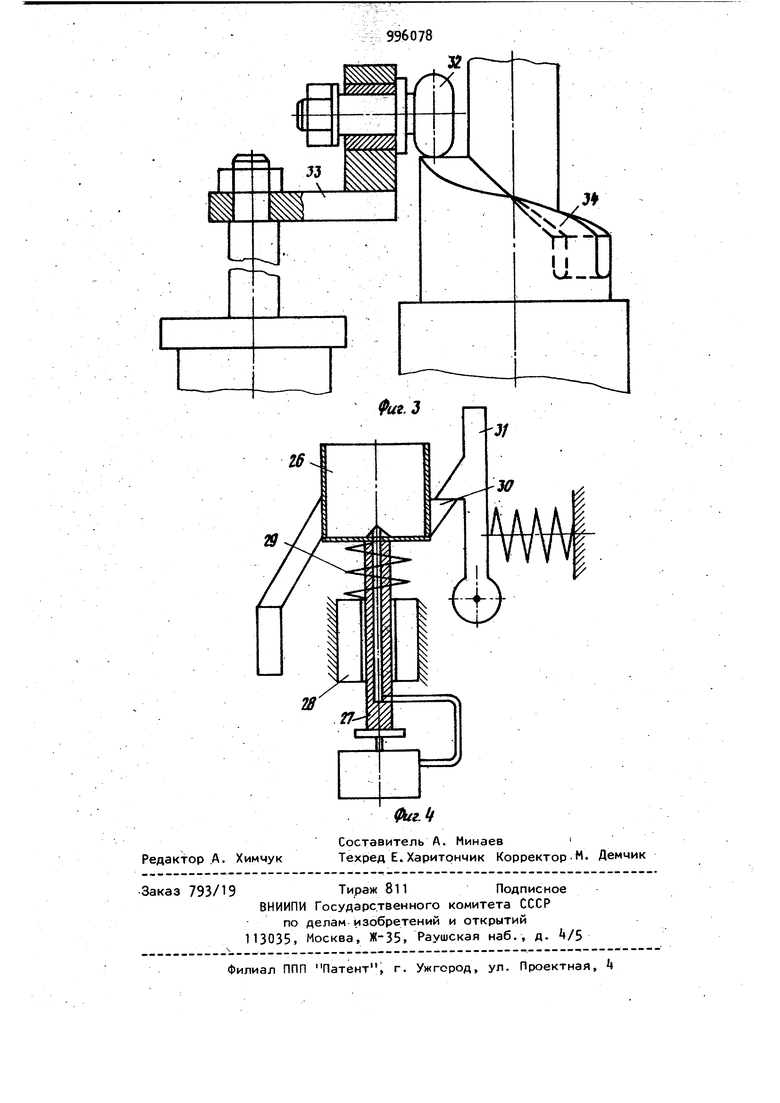

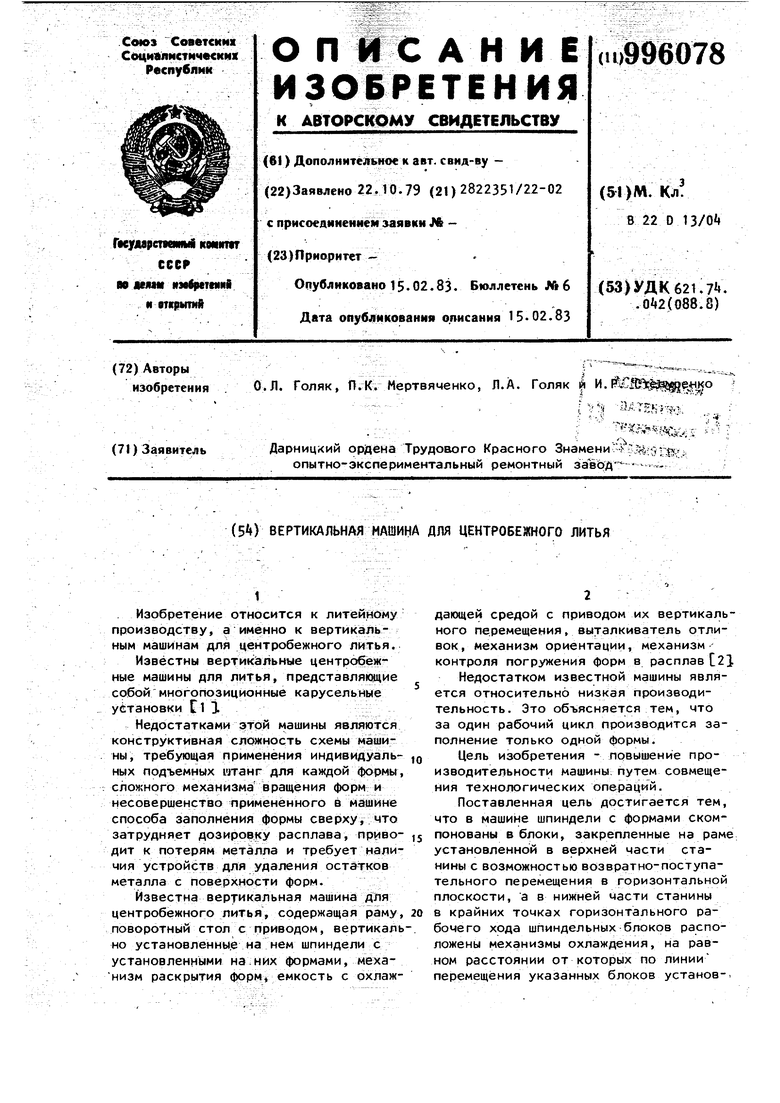

Поставленная цель достигается тем, что в машине шпиндели с формами скомпонованы в блоки, закрепленные на раме установленной в верхней части станины с возможностью возвратно-поступательного перемещения в горизонтальной плоскости, а в нижней части станины в крайних точках горизонтального рабочего хода шпиндельных блоков расположены механизмы охлаждения, на равном расстоянии от которых по линии перемещения указанных блоков установ-. лен тигель с расплавом, а над каждые механизмом охлаждения на уровне форм расположен выталкиватель отливок, привод которого закреплен на станине при этом длина горизонтального рабочего хода шпиндельных блоков равна расстоянию между осями шпинделей соседних блоков, а каждый блок снабжен приводом вертикального перемещения, приводом вращения шпинделей, устройством ориентации- раскрытия форм и устройством контроля погружения форм в расплав, В вертикальной машине для центробежного литья устройство раскрытия и ориентации форм содержит пневмоци- линдр, установленный на станине, над каждой позицией охлаждения, на штоке пневмоцилиндра закреплена пластина, снабженная роликами с горизонтальными осями вращения, расположенными над формами, верхней частью которых являются втулки, насаженные на валы шпинделей, причем расстояние между осями роликов и соседних шпинделей в блоке одинаково, а верхние плоскости втулок форм выполнены в виде наклонных поверхностей, профиль которых образован двумя взаимно пересекающимися вин товыми линиями, в нижней иасти которых выполнено по одному пазу шириной равной диаметру роликов. Механизм охлаждения форм предлагаемой машины содержит емкость жестко связанную со штоком, соединенным с запорным клапаном магистрали охлаждения, подпружиненные захваты, установленные на станине, и сталкиватели захватов , размещенные на раме со шпиндельными блоками, причем емкость снаб жена подводами и сливом охлаждающей жидкости, упругими элементами подъема и фиксирующими выступами, размещенными по ее краям, причем захваты установлены таким образом, что в конечной точке обратного хода емкости ее фиксирующие выступы расположены под ними, а число и расположение подводов охлаждающей жидкости соответствует количеству и размещению форм в шгжндельном блоке, кроме того, длина штока емкости меньше, чем длина штока пневмоцилиндра устройства раскрытия и ориентации форм. Кроме того, каждый шпиндельный блок содержит корпус коробчатого сечения, в донной части которого размещен ряд шпинделей, причем оси вращения шпинделей лежат в плоскости, перпендикулярнои или параллельной линии движения рамы со шпиндельными блоками. На фиг. 1 схематически представлена предлагаемая машина, фронтальный вид; на фиг. 2 - разрез А-А на фиг, 1; на фиг. 3 механизм раскрытия ориентации форм; на фиг. механизм охлаждения. Вертикальная машина для центробежного литья содержит станину 1, на которой смонтированы две горизонтальные направляющие 2, тигель 3 с расплавом, механизм i охлаждения, выталкиватели 5, лотки 6 для выгрузки деталей, механизм 7 для раскрытия и ориентации форм и пневмоцилиндр 8 для возвратнопоступательного перемещения рамы 9« На горизонтальных направляющих 2 посредством роликов 10 крепится рама 9, на которой жестко смонтированы вертикальные направляющие 11, пневмоцилиндры 12 и кронштейн 13. На направляющих 11 посредством роликов И крепятся блоки 15с возможностью перемещения их в вертикальной плоскости. Внутри каждого блока 15 расположены шпиндели 16, на нижних концах валов которых крепятся формы 17, а на верхних - шестерни 18, Верхний конец одного из валов в каждом блоке 15 посредством муфты 19 соединен с валом электродвигателя 20, В нижней стенке каждого блока, изолированно от корпуса, установлены щупы 21 для контроля погружения форм в расплав. На кронштейне 13, в нижней его части, закреплены патрубки 22, а по краям - подпружиненные сталкиватели 23, Под механизмом охлаждения на станине крепится запорный клапан 2k для подачи воды. Пульт 25 управления расположен на передней панели. Тигель с расплавом расположен в нижней центральной части станины, а по обеим сторонам его по ходу движения рамы 9 с каждой стороны, в крайних точках рабочего хода шпиндельных блоков 15, расположены механизмы охлаждения k на расстоянии, равном расстоянию между блоками. Над механизмами охлаждения расположены выталкиватели 5 которые закреплены на станине,, на уровне нижней части форм 17. Механизм охлаждения состоит из емкости 26 для охлаждения форм 17, штока 27, жестко связанного с этой емкостью, направляющих 28, закрепленных на станине. Между емкостью и направтия, предназначенная для подъема емкости охлаждения вверх. На емкости охлаждения расположены выступы 30, которые в исходном положении находят ся в зацеплении с захватами 31, закрепленными на станине и удерживающи ми механизмы охлаждения в крайнем нижнем положении. Механизмы 7 для раскрытия и ориен тации форм 17 расположены над выталкивателями и закреплены на станине так, что их ролики 32, установленные на пластине 33, в исходйом положении располагаются с зазором над винтовыми поверхностями втулок 3 форм 7Подготовка к работе вертикальной машины для центробежного литья осуществляется следующим образом. В тигель 3 заливается расплавленный металл и подается питание для поддержания его температуры. Машина подключается к пневмосети. Механизм k охлаждения через запорный клапан 2Ц присоединяется к водонапорной сети. Питание в цепь управления подается че рез пульт 25 управления. Работа машины осуществляется челночным способом путем возвратно-поступательного движения рамы с блоками. В исходном положении машины один из блоков находится над позицией охлаждения, а другой - над тиглем 3- В верхнюю полость цилиндра 12 блока 15 расположенного над тиглем, подается сжатый воздух и блок совместно с формами 17 и щупом 21 опускается в тигель. Одновременно с опусканием блока включается питание на электродвигатель 20, который посредством шестерён 18у находящихся в зацеплении, и .муфты 19 приводит во вращение формы. I Глубина погружения формы в металл регулируется посредством щупа 21, который совместно с формами, через изолятор, запитан в общую цепь управле.ния. До погружения форм в металл.цепь |между формами и щупом разорвана. При (погружении в металл щупа и форм цепь замыкается и подается команда на блок электроклапанов, которые отсекают обе полости пневмоцилиндра 12 блока 15 от пневмосети и фиксирует его в требуемом положении. Параллельно подается команда на реле времени, которое регламентирует время выдержки форм в ме-

талле, необходимое для их заполнения расплавом и получения качественной 1отливки.

При поступлении форм, находившихся над тиглем, на другую позицию охлаждения все технологические операции ле размыкает цепь и блок возвращается в исходное положение.. При этом подается команда на пневмоцилиндр 8, который перемещает раму с блоком rf другую позицию. Заполненные металлом формы, вращаясь, располагаются над механизмом охлаждения. При движении заполненных форм на позицию охлаждения сталкиватели 23 отводят захваты 31, а емкость 26 под действием пружины 29 поднимается в крайнее верхнее положение и одновременно открывается запорный клапан 2, через который вода под напором поступает в емкость и охлаждает форму совместно с отливкой. Одновременно второй блок с формами опускается в тигель и, в указанной последовательности осуществляется забор металла в форму. После забора металла блок поднимается в исходное положение и ожидает момента выгрузки готовых деталей из форм соседнего блока, расположенных на позиции охлаждения. Время охлаждения форм задается реле времени. После установленного времени включается вращение форм, находящихся на позиции выгрузки, и подается команда на их раскрытие. При подаче воздуха в верхнюю полость пневмоцилиндра механизм 7 раскрытия и ориентации, его ролики 32, закрепленные на пластине 33 вместе со штоком, опускаясь вниз, нажимают на винтовые поверхности втулок 3 раскрывают формы и одновременно,за счет боковых составляющих сил, ориентируют формы для выгрузки деталей. При движении вниз ориентированные формы входят в зацепление с емкостью охлаждения и толкают ее вниз в исходное положение, при этом захваты 31 при движении охлаждающей емкости вниз входят в зацепление с выступами 30 и после их прохода защелкиваются и удерживают емкость охлаждения в исходном положении до следующего цикла. После раскрытия форм поступает команда на выталкиватели, которые под действием сжатого воздуха выбивают отливки и возвращаются в исходное положение, формы остаются открытыми до сигнала о поступлении всех отливок . разгружаемого блока в приемный лоток 6. После этого формы закрываются и подается команда на повторный цикл. выполняются в такой же последовательности и цикл повторяется в автоматическом режиме. Вертикальная машина для центробежного литья представляет собой высокопроизводительный автомат, предназначенный для массового изготовления деталей способом центробежной отливки. Достигаемая производительность процесса получения отливок в предлагаемой машине в 2-5 раз превосходит производительность известных устройств. Это достигается блочной композицией шпинделей, что обеспечивает возможность одновременного заполнения нескольких форм расплавом. Кроме того, повышение производительности машины происходит за счет сокращения технологического цикла путем совмещения операции охлаждения и выгрузки. Формула изобретения 1. Вертикальная машина для центробежного литья, содержащая станину, laa му с вертикально расположенными шпинделями и закрепленными на них формами, тигель с расплавом, устройства охлаждения, раскрытия и ориентации форм, выталкиватель отливок с приводом перемещения, расположенные в технологической последовательности и устройство контроля погружения форм в расплав, отличающаяся тем, что, с целью повышения ее производительности путем совмещения технологических операций, шпиндели с формами скомпонованы в блоки, закрепленные на раме, установленной в верхней части станины с возможностью возвратно-поступательного перемещения шпиндельных блоков в горизонтальной плоскости, каждый из которых снабжен приводами вертикального перемещения, вра щения шпинделей, устройством раскрытия и ориентации форм и устройством контроля погружения форм в расплав, причем в нижней части станины в крайних точках горизонтального рабочего хода шпиндельных блоков расположены устройства охлаждения, на равном расстоянии от которых по линии перемещения указанных блоков установлен тигель с расплавом, а над каждым устройством охлаждения на уровне форм расположен выталкиватель отливок, при этом длина горизонтального рабочего хода шпиндельных блоков равна расстоянию между осями шпинделей соседних блоков. 2.Машина по п. 1, о т л и ч а ющ а я с я тем, что устройство раскрытия и ориентации форм выполнено в виде пневмоцилиндра со штоком, установленного на станине над каждой позйцией охлаждения, а шток снабжен пластиной с роликами с горизонтальными осями вращения, расположенными над формами, верхняя часть которых выполнена в виде втулок, насаженных на валы шпинделей, причем расстояния между осями роликов и соседних шпинделей в блоке равны, при этом верхние плоскости втулок форм выполнены в виде наклонных поверхностей, профиль которых образован двумя взаимно пересекающимися винтовыми линиями, в нижней части которых выполнено по одному пазу шириной, равной диаметру роликов. 3.Машина по пп, 1 и 2, о т л и чающаяся тем, что устройство охлаждения форм выполнено в виде емкости, снабженной штоком с запорным клапаном магистрали охлаждения, подпружиненными захватами, установленными на станине, сталкивателями захватов, размещенными на раме со шпиндельными блоками, подводами и сливом охлаждающей жидкости, упругими элементами подъема и фиксирующими выступами, размещенными по краям емкости, причем захваты установлены над фиксирующими выступами емкости, а количество и расположение подводов охлаждающей жидкости соответствует количеству и размещению форм в шпиндельном блоке, при этом длина штока емкости меньше длины штока пневмоцилиндра устройства раскрытия и ориентации форм. k. Машина по п. 1, о т л и ч а ющ а я с я тем, что каждый шпиндельный блок выполнен в виде коробчатого корпуса, в донной части которого размещен ряд шпинделей, причем оси вращения шпинделей лежат в плоскости, перпендикулярной или параллельной линии движения рамы со шпиндельными блоками. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 342733, кл. В 22 D 13/10, 1968. 2. Авторское свидетельство СССР по заявке № 2579972/22-02 ,кл. В 22013/0, 1978.

X / Л IS

е 9 п

в г

W Iff Iff 16 16 n 20 IS 4

фш.1 1

Авторы

Даты

1983-02-15—Публикация

1979-10-22—Подача