Изобретение относится к способам обработки при нанесении гальванических покрытий на детали типа поршневых колец и может быть использовано в машиностроении при изготовлении поршневых колец двигателей внутреннего сгорания.

Целью изобретения является повышение прочностных характеристик покрытий.

Предлагаемый способ обработки изделий, преимущественно поршневых колец, включает создание напряженного состояния в кольцах при пластической деформаили их поверхности

путем разведения концов колец на расстояние, опредачяемое соотношением

S .Q:n

E,, .3,1,2 ().

05 О.

ND СД

где S R - h, - , IT

расстояние, на которое разводят концы колец ; радиус колец; толщина покрытия; величина собственньсс напряжений;

модуль упругости покрытия; модуль упругости основы;

t - радиальная толщина колец; S, - размер замка в свободном

состоянии,

последующее нанесение хромового окрытия при сведенных концах колец.

Кольца собирают на оправку, причем в зазор замка помещают вставку, ширину S которой- вычисляют для конкретного вида колец по описанному соотношению, что обеспечивает разведение замка кольца на расстояние, необхоимое для создания оптимальных неравномерных напряжений в нем перед пластической деформацией. ; Пластическое деформирование колец производят путем струйно-абразивной, дробеструйной обработки или зачисткой щетками или жгутами. Затем извлекают вставку, кольца, замкнутые по Периметру, зажимают в оправку и осуществляют нанесение хромового покрытия. Нанесение покрьп-ия может быть осуществлено любым из известных способов: гальваническим, плазменным, вакуумным.

Разведение концов колец (замка) на определенное расстояние приводит к сжатию кольца в области спинки, что после нанесения покрытия обусловливает напряжения растяжения по периметру кольца.

Вьтолнение операции пластического деформирования на кольцах, предварительно приведенных в напряженное состояние, дает аналогичное распределение напряжений. Последующее выполнение операции нанесения покрытия при сведенных концах колец, т.е. в напряженном состоянии, противоположном по знаку, приводит к равномерному распределению напряжений по периметру кольца, а расчет расстояния, на которое разводится замок, по указанной формуле обусловливает компен0

5

0

5

0

5

0

5

сацию напряжений в кольце или их минимальное значение.

Пример. Обрабатывают кольца диаметром 110 мм. Кольца собирают п пакет на оправку, количество колец в пакете 60 шт. Между концами колец в замке помещают вставку со спвц, ми размерами: ширина 25 мм, что соответствует соотношению для расстояния S, на которое разводится замок для указанных колец, высота равна радиальной толщине кольца 4-8 мм. Длина вставки равна длине пакета колец на оправке, для данного типа колец 180мм. В таком положении кольца зажимают н оправке и подвергают струйно-абразивной обработке (САО). Пластическое деформирование поверхности колец осуществляют с помощью полуавтомата САО. Давление струи 4-6 кг/см ; расстояние от сопла до детали 50-80 мм, время обработки 1,5-2 мин. Используют порошок Электрокорунда зернистостью 5Н. После этого вставку извлекают, кольца сжимают до сведения концов в замке и в таком состоянии наносят покрытие.

Покрьп ие наносят методом электрохимического осаждения хрома из скоростного электролита при следующих режимах: Ipa 300-320 А, V.- 40 мкм/час; t 48-52 с.

После нанесения покрытия проводят измерения прочностных свойств кольца с покрытием.

Результаты измерений сведены в табл. 1.

В опыте 1 (табл.1) расстояние между концами колец в замке при сборке 25 мм - в соответствии с предлагаемой формулой, в опыте 2 - меньше, а опыте 3 - больше по сравнению с расстоянием разведения замка, рассчитанным по формуле.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения хромового покрытия на детали узлов трения | 1989 |

|

SU1768667A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ПОРШНЕВЫХ КОЛЕЦ В ПАКЕТЕ | 2005 |

|

RU2293771C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ПОРШНЕВЫХ КОЛЕЦ В ПАКЕТЕ | 2014 |

|

RU2578892C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ПОРШНЕВЫХ КОЛЕЦ В ПАКЕТЕ | 2012 |

|

RU2487179C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВЫХ КОЛЕЦ | 1990 |

|

RU2053093C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ПОРШНЕВЫХ КОЛЕЦ В ПАКЕТЕ | 2008 |

|

RU2371489C1 |

| СПОСОБ ТЕРМОФИКСАЦИИ ПОРШНЕВЫХ КОЛЕЦ И ПРИСПОСОБЛЕНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333263C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ПОРШНЕВЫХ КОЛЕЦ В ПАКЕТЕ | 2003 |

|

RU2245376C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ПОРШНЕВЫХ КОЛЕЦ В ПАКЕТЕ | 2006 |

|

RU2333262C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ПОРШЕВЫХ КОЛЕЦ В ПАКЕТЕ | 1996 |

|

RU2087553C1 |

Изобретение относится к способам обработки при нанесении гальванических покрытий на детали типа поршневых колец, и может быть использовано в машиностроении при изготовлении поршневых колец двигателей внутреннего сгорания. Цель изобретения - повышение прочностных характеристик покрытий. Способ обработки поршневых колец включает создание напряженного состояния в кольцах путем разведения концов колец на расстояние определяемое соотношением S=6φR2H1ΣN]/[E2T2+4E1TH1]+3,112(T-S1/9,42), где S - расстояние, на которое разводят концы колец

R - радиут колец

H1 - толщина покрытия

σN - величина собственных напряжений

E1 - модуль упругости покрытия

E2 - модуль упругости основы

T - радиальная толщина колец

S1 - размер замка в свободном состоянии, и последующее нанесение хромового покрытия при сведенных концах колец. Обработка колец по предлагаемому способу обеспечивает уменьшение уровня напряжений в покрытии, их равномерное распределение по периметру колец и увеличение когезионной прочности покрытий. 2 табл.

Предлагаемый способ

25 3 3 39

20 12 5

35 34 7

Известный способ 040531

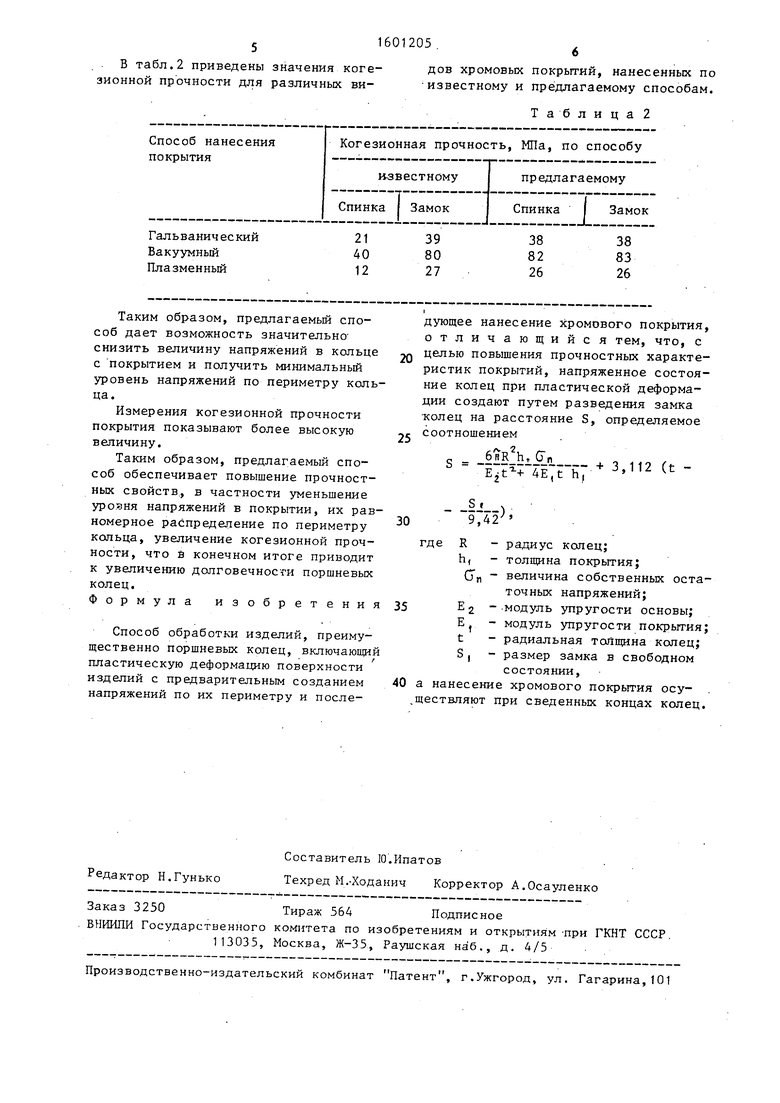

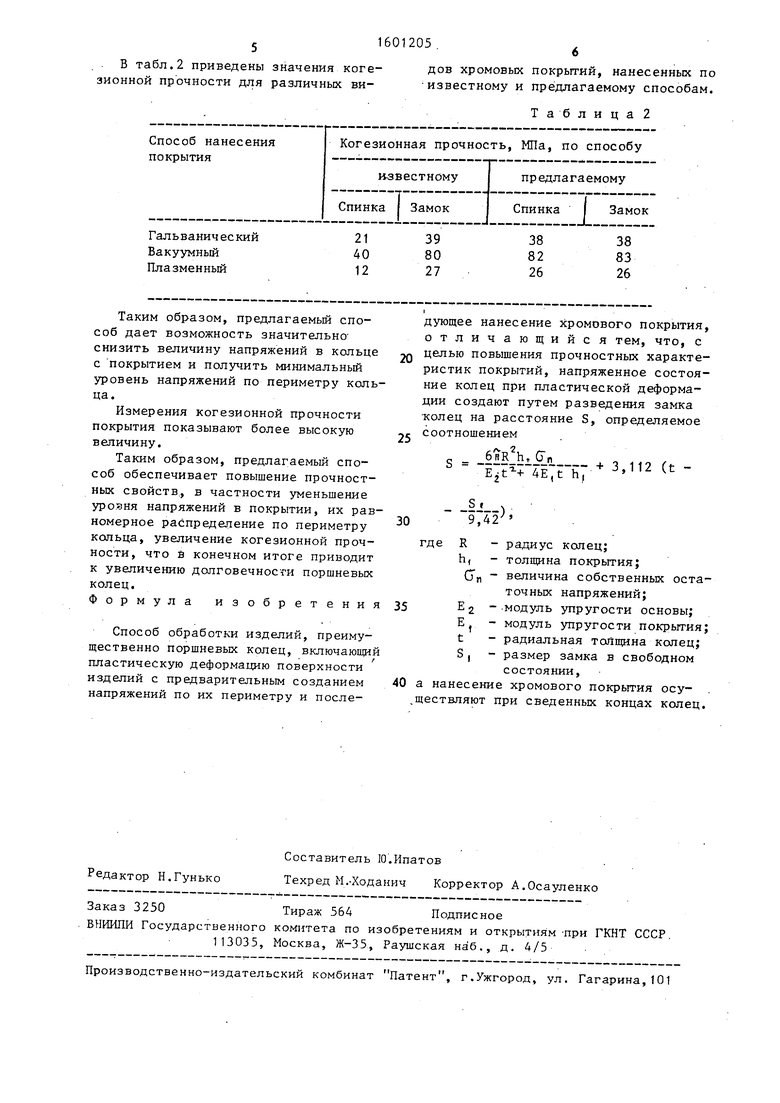

В табл.2 приведены значения коге-дов хромовых покрытий, нанесенных по

известному и предлагаемому способам.

Та б лица 2

зионной прочности для различных виТаким образом, предлагаемый способ дает возможность значительно- снизить величину напряжений в кольце с покрытием и ползд1ить минимальный уровень напряжений по периметру кольца.

Измерения когезионной прочности покрытия показывают более высокую величину.

Таким образом, предлагаемый способ обеспечивает повышение прочностных свойств, в частности уменьшение уровня напряжений в покрытии, их равномерное распределение по периметру кольца, увеличение когезионной прочности, что Ё конечном итоге приводит к увеличению долговечности поршневых колец.

Формула изобретения

Способ обработки изделий, преимущественно поршневых колец, включающий пластическую деформацию поверхности изделий с предварительным созданием напряжений по их периметру и последующее нанесение хромового покрытия, отличающийся тем, что, с 2Q целью повышения прочностных характеристик покрытий, напряженное состояние колец при пластической деформа- дии создают путем разведения замка колец на расстояние S, определяемое соотношением

25

еб вК h, G n

-5-tv-4s;rh7 i2 (t30

9,42

),

где

R - радиус колец; h, - покрытия; G n величина собственных остаточных напряжений; Е 2 - -модуль упругости основы;

-модуль упругости покрытия;

-радиальная толщина колец;

-размер замка в свободном состоянии,

а нанесение хромового покрытия осу- ествляют при сведенных концах колец.

t S

| 0 |

|

SU82521A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ обработки стальных изделий | 1982 |

|

SU1118717A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1990-10-23—Публикация

1988-07-29—Подача