Изобретение относится к способам нанесения покрытий, в частности хромового покрытия, на детали узлов трения, например, на поршневые кольца ДВС,

Процессы нанесения покрытия на поршневые кольца и их эксплуатация создают в покрытии уровень напряженно-деформированного состояния, превышающий прочностные характеристики материала покрытия.

При работе кольца в двигателе, особенно в условиях форсированного режима, возникающие в покрытии напряжения реализуются в образовании трещин, направленных к основе, выкрашивании участков покрытия, приводящем к быстрому распространению этого явления по всей поверхности покрытия и разрушению покрытия. Кроме того, имеет место и нарушение адгезионного контакта между основой и покрытием, возникают параллельные основе трещины, приводящие к отрыву покрытия от основы.

Во многих случаях работоспособность деталей, испытывающих трение скольжения и трение качения, определяется способностью материала сопротивляться контактной усталости.

Таким образом, недостаточно высокая величина контактной усталостной прочности приводит к разрушению покрытия, как адгезионному, так и когезионному.

Известные способы нанесения покрытия включают предварительную подготовку поверхности (химическую и механическую) и последующее нанесение покрытия. При этом механическая обработка предусматривает создание на покрываемой поверхности определенной шероховатости с помощью абразивной обработки.

Известный способ нанесения покрытия обеспечивает удовлетворительное сцепление покрытия с основной на всем протяжении рабочей поверхности кольца. Однако при работе в двигателе под воздействием касательных напряжений происходит сдвиг покрытия, образование и развитие трещины, распространение ее и когезионное выкрашивание покрытия, т.е. его разрушение.

Известны способы разделения покрытия на участки путем выполнения П-образfe

VJ

О 00

о о

ных или треугольных выступов на линии контакта основы с покрытием, играющих роль фиксаторов напряжения способы нанесения дискретных покрытий, состоящих из чередующихся слоев износостойкого и твердосмазочног о материала.

К недостаткам перечисленных способов относятся трудность изготовления колец в первом случае, образование коррозионного тока на границе раздела разнородных материалов, приводящее к разрушению покрытия, во втором случае.

Наиболее близким к заявляемому является способ нанесения покрытия, включающий механическую обработку покрываемой поверхности, при которой образуется шероховатый упрочненный слой с высотой неровностей 5-80 мкм и шагом 0,2-8 мм, с последующим электрохимическим осаждением покрытия во впадины образованного рельефа.

К недостаткам способа следует отнести предварительную механическую обработку, создающую упрочненный слой с однородной шероховатостью определенной величины, что дает возможность получить высокую адгезионную прочность. Однако, сочетание высокой твердости покрытия с высокой его адгезионной прочностью приводит к отрицательному эффекту - охрупчиванию и разрушению основного металла задолго до исчерпания его ресурса. Этим объясняется снижение контактной усталостной прочности покрытия и всей системы кольцо-покрытие. Поэтому адгезионная прочность должна находиться в оптимальном соотношении с когезионной прочностью на различных участках рабочей поверхности покрытия, которое обеспечит использование в полной мере свойств материала покрытия и адгезионного контакта.

Кроме того, нанесение твердосмазочно- го покрытия только во впадины рельефа и отсутствие твердого износостойкого покрытия на рабочей поверхности кольца в прототипе не обеспечивает достаточно высокой величины износостойкости.

Цель предлагаемого изобретения - повышение контактной усталостной прочности покрытия.

Цель достигается тем, что в способе нанесения хромового покрытия на детали узлов трения, включающем обработку рабочей поверхности колец, на их поверхности после струйно-абразивной обработки создают дискретные участки с шероховатостью равной 10-15 мкм и углом наклона микронеровностей 3-5° путем обжатия колец на рабочей поверхности в гильзе с продольными прорезями шириной 0,1-10 мм и расстоянием между ними 10-30 мм.

Создание на рабочей поверхности кольца дискретных участков с шероховатостью

10-15 мкм обеспечивает после нанесения покрытия на них различную величину адгезионной прочности. Введение участков с пониженной адгезионной прочностью препятствует распространению крупных

магистральных трещин, образующихся на жесткозакрепленных участках покрытия при работе кольца в двигателе. Достижение оптимального соотношения адгезионной прочности между отдельными участками покрытия по его поверхности способствует увеличению контактной усталостной прочности покрытия и системы кольцо-покрытие в целом.

Верхний и нижний пределы длин участка с более высокой величиной адгезионной прочности а (большая шероховатость) определялись исходя из шага трещин в покрытии (нижний предел) и расстояния, на котором уже отсутствует влияние покрытия на основу ( « 30 толщин покрытия), Расчет велся исходя из следующего соотношения:

30

In Ю

к

а 30 hn,

Uo-Сиь

гдек (Ё -+Ё7н) :

Н + h

2Н и h - толщины основы и покрытия;

Go и Gn - модули сдвига основы и покрытия.

Верхний и нижний пределы длин участ- кз с меньшей величиной адгезионной прочности ((меньшая шероховатость)-определялись, исходя из следующего соотношения

30 hn

V 4л2 Еп 1П

пп рп

где Еп - модуль упругости покрытия; In - момент инерции; о Рп - предел по прочности покрытия на разрыв.

Длина участка I выбрана меньше длины, при которой покрытие не разрушится при достижении предела прочности и большей, чем расстояние, на котором уже не ощущается влияние основы.

Экспериментально установлено, что контактная усталостная прочность покрытия увеличивается тогда, когда при обжатии пакета колец в гильзе ширина прорези составляет а 0,1-10 мм, а ширина промежутков между прорезями I 10-30 мм (т.е. ширина обжатого участка).

Известны способы повышения прочностных свойств покрытия путем создания равномерной шероховатости подложки перед покрытием, нанесения его во впадины рельефа, созданного на подложке (прототип), нанесения дискретного покрытия из различных материалов.

Повышение контактной усталостной прочности покрытия путем создания дискретных участков подложки с различной шероховатостью перед нанесением покрытия - не выявлено.

Предложенный способ включает следующие операции: сборка колец в пакет на оправке; струйно-абразивная обработка поверхности; обжим пакета колец в гильзе с продольными прорезями; нанесение покрытия на рабочую поверхность кольца.

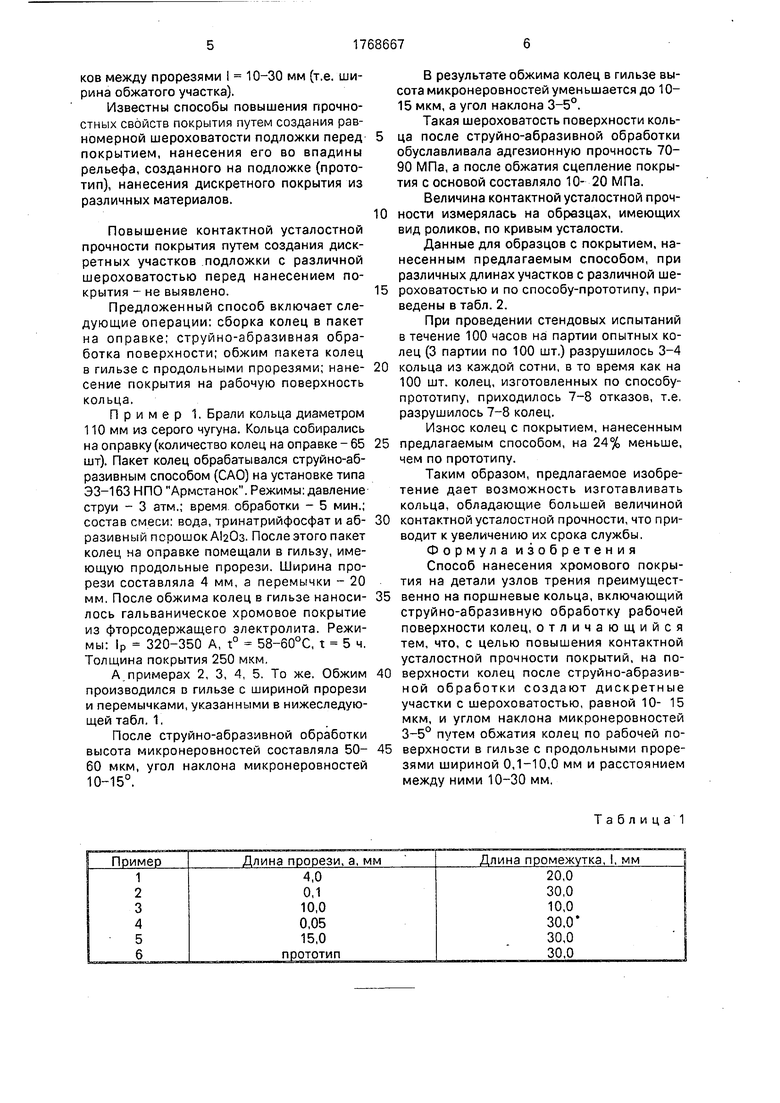

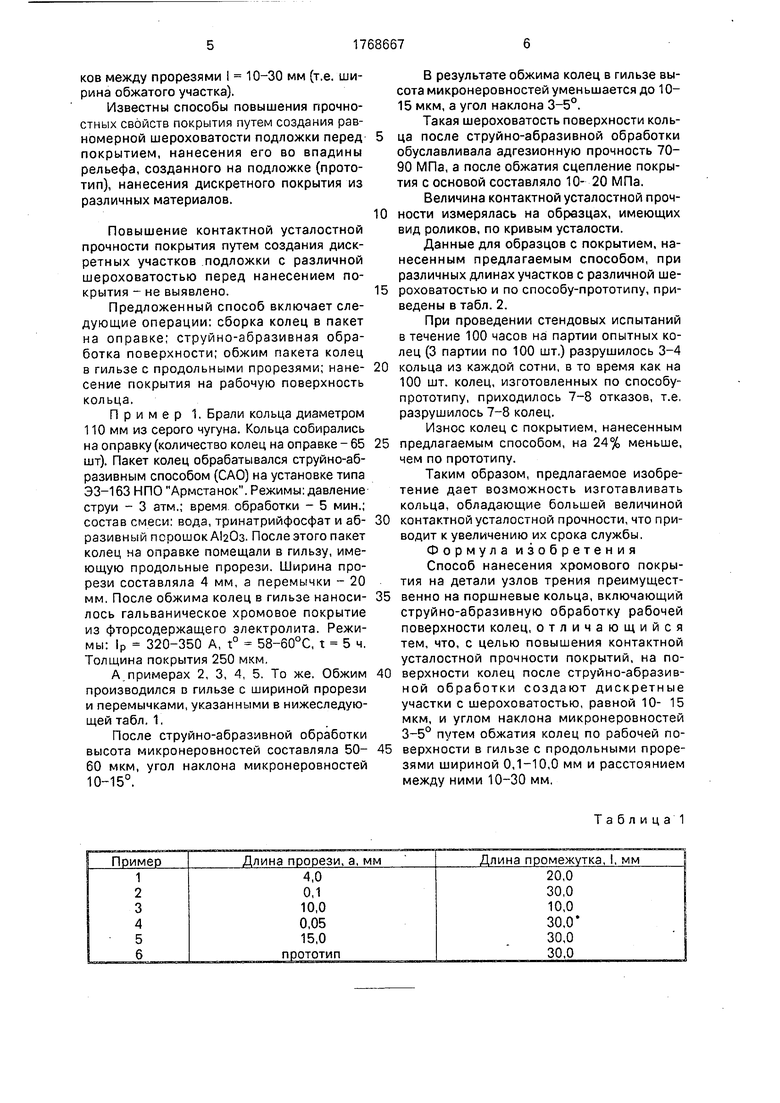

Пример 1. Брали кольца диаметром 110 мм из серого чугуна. Кольца собирались на оправку (количество колец на оправке - 65 шт). Пакет колец обрабатывался струйно-аб- разивным способом (САО) на установке типа ЭЗ-163 НПО Армстанок. Режимы: давление струи - 3 атм.; время обработки - 5 мин.; состав смеси: вода, тринатрийфосфат и абразивный порошок АЬОз. После этого пакет колец на оправке помещали в гильзу, имеющую продольные прорези. Ширина прорези составляла 4 мм, а перемычки - 20 мм. После обжима колец в гильзе наносилось гальваническое хромовое покрытие из фторсодержащего электролита. Режимы: Р 320-350 A, t° 58-60°C, t 5 ч. Толщина покрытия 250 мкм.

А примерах 2, 3, 4, 5. То же. Обжим производился в гильзе с шириной прорези и перемычками, указанными в нижеследующей табл.1.

После струйно-абразивной обработки высота микронеровностей составляла 50- 60 мкм, угол наклона микронеровностей 10-15°.

В результате обжима колец в гильзе высота микронеровностей уменьшается до 10- 15 мкм, а угол наклона 3-5°.

Такая шероховатость поверхности кольца после струйно-абразивной обработки обуславливала адгезионную прочность 70- 90 МПа, а после обжатия сцепление покрытия с основой составляло 10- 20 МПа.

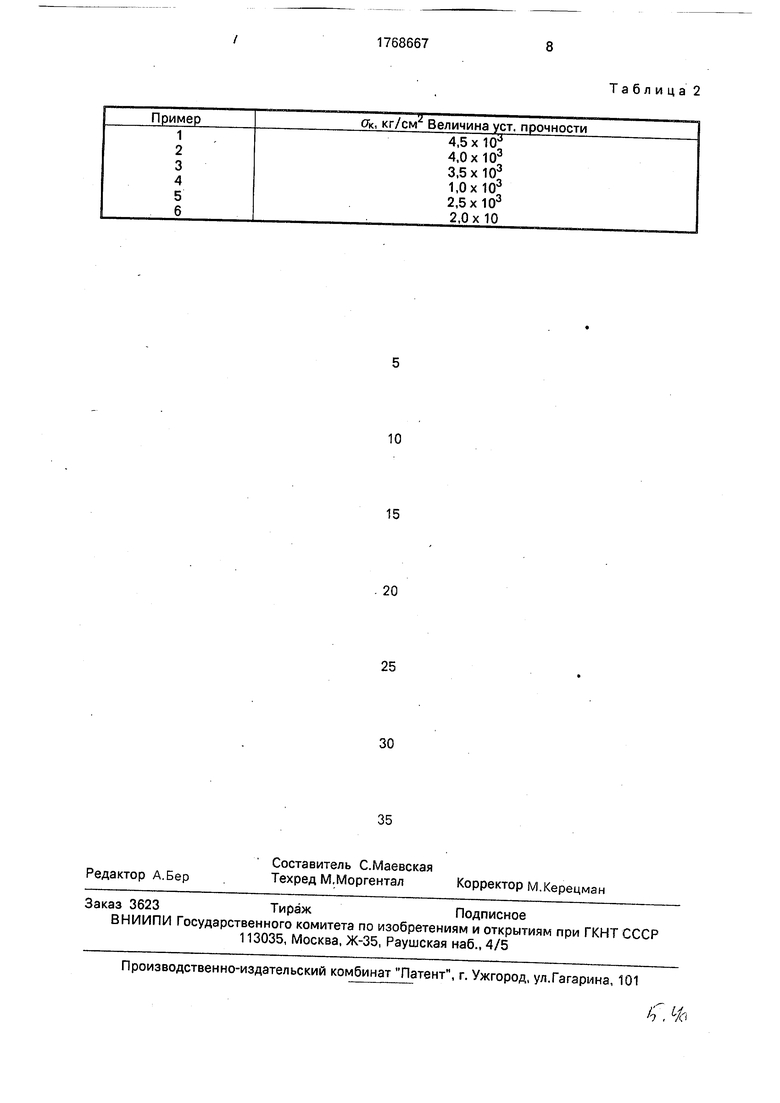

Величина контактной усталостной прочности измерялась на образцах, имеющих вид роликов, по кривым усталости.

Данные для образцов с покрытием, нанесенным предлагаемым способом, при различных длинах участков с различной шероховатостью и по способу-прототипу, приведены в табл. 2.

При проведении стендовых испытаний в течение 100 часов на партии опытных колец (3 партии по 100 шт.) разрушилось 3-4

кольца из каждой сотни, в то время как на 100 шт. колец, изготовленных по способу- прототипу, приходилось 7-8 отказов, т.е. разрушилось 7-8 колец.

Износ колец с покрытием, нанесенным

предлагаемым способом, на 24% меньше, чем по прототипу.

Таким образом, предлагаемое изобретение дает возможность изготавливать кольца, обладающие большей величиной

контактной усталостной прочности, что приводит к увеличению их срока службы. Формула изобретения Способ нанесения хромового покрытия на детали узлов трения преимущественно на поршневые кольца, включающий струйно-абразивную обработку рабочей поверхности колец, отличающийся тем, что, с целью повышения контактной усталостной прочности покрытий, на поверхности колец после струйно-абразивной обработки создают дискретные участки с шероховатостью, равной 10- 15 мкм, и углом наклона микронеровностей 3-5° путем обжатия колец по рабочей поверхности в гильзе с продольными прорезями шириной 0,1-10,0 мм и расстоянием между ними 10-30 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2022 |

|

RU2780616C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2021 |

|

RU2766627C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2020 |

|

RU2751499C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ДЕТАЛИ ИЗ ЧУГУНА ИЛИ СТАЛИ | 2024 |

|

RU2828526C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2013 |

|

RU2521780C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2010 |

|

RU2425906C1 |

| Способ изготовления уплотняющих элементов | 1979 |

|

SU872875A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОДВИЖНОГО СОЕДИНЕНИЯ ТИПА ВАЛ-СТУПИЦА СТАЛЬНЫХ ДЕТАЛЕЙ (ВАРИАНТЫ) | 2012 |

|

RU2501986C2 |

| Способ получения износостойкого покрытия | 2020 |

|

RU2753636C1 |

| Способ обработки изделий | 1988 |

|

SU1601205A1 |

Использование: в автомобилестроении для увеличения долговечности поршневых колец при работе двигателя. Сущность изобретения: способ включает предварительную струйно-абразивную обработку поверхности колец, на которой дополнительно создают дискретные участки с шероховатостью равной 10-15 мкм и углом наклона микронеровностей 3-5о путем обжатия колец по рабочей поверхности в гильзе с продольными прорезями шириной 0,1-10 мм и расстоянием между ними 10-30 мм. 2 табл.

Таблица 1

Таблица 2

| Ямнальский A.M | |||

| Гальванические г крытия, Л.: Машиностроение, 1978 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ получения покрытий | 1979 |

|

SU855086A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-10-15—Публикация

1989-09-08—Подача