Изобретение относится к целлюлозно- бумажной промышленности и касается способа обработки целлюлозы для получения порошкообразного материала, который может быть использован в производстве специальных видов бумаги для повышения его прочностных свойств, в качестве сырья для синтеза зфиров целлюлозы, как наполнитель в производстве керамики и пластических масс, а также в других отраслях промышленности.

Цель изобретения - повышение выхода и улучшение качества порошкообразного материала за счет снижения зольности и повышения средней степени полимеризации при одновременном снижении загрязненности окружающей среды.

Согласно предлагаемому способу обра-, ботку целлюлозы осуществляют взаимодействием с химическим реагентом при

150-190°С, гидромодуле 1:5-1:10 в течение 3-6 ч. при этом в качестве химического реагента используют воду.

По предлагаемому способу происходит выделение в раствор моносахаридов, которые в дальнейшем, разрушаясь, способствуют образованию ряда карбоновых кислот. Эти кислоты являются катализаторами процесса деструкции целлюлозы. Показатель среды водного раствора в конце термообработки находится в области кислых рН.

Предлагаемая обработка целлюлозы водой при высокой температуре позволяет получить порошкообразный продукт с низкой зольностью. Это является следствием того, что образовавшаяся смесь карбоновых кислот способствует частичному связыванию ионов ряда металлов, тем самым исключая возможность повышения зольности за счет сорбции их на целлюлозе. Полученный

О

ю

О1

СВС1Г

продукт имеет более высокую степень полимеризации и более высокий выход.

П р и м ё р 1. Сульфатную беленую целлюлозу из массы хвойных и лиственных пород древесины со средней степенью полимеризации СП-670, зольностью 0,25 помещают в автоклав и заливают водой при гидромодуле 1:5. Обработку проводят при 150°С в течение 6 ч.

По окончании процесса полученный продукт отжимают до влажности 70-75%, сушат на воздухе и измельчают на микроизмельчителе в течение 30 мин.

Аналогичным образом осуществляют обработку целлюлозы в примерах 2-5 при иных значениях параметров процесса.

Для сравнения проводят обработку исходной беленой целлюлозы по известному способу (примеры 6 и 7), т.е. с использованием гипохлорита натрия. Целлюлозу в виде листа пропитывают в течение 5 мин раствором гипохлорита так, чтобы расход активного хлора составлял 10-15% к массе исходного волокна. Далее целлюлозу отжимают до гидромодуля 1:2,5 и сушат на воздухе 48 ч, что составляет продолжительность процесса окисления. Целлюлозу измельчают, как в примерах 1-5, а затем с целью обеззоливания обрабатывают порошок 1н. соляной кислотой.

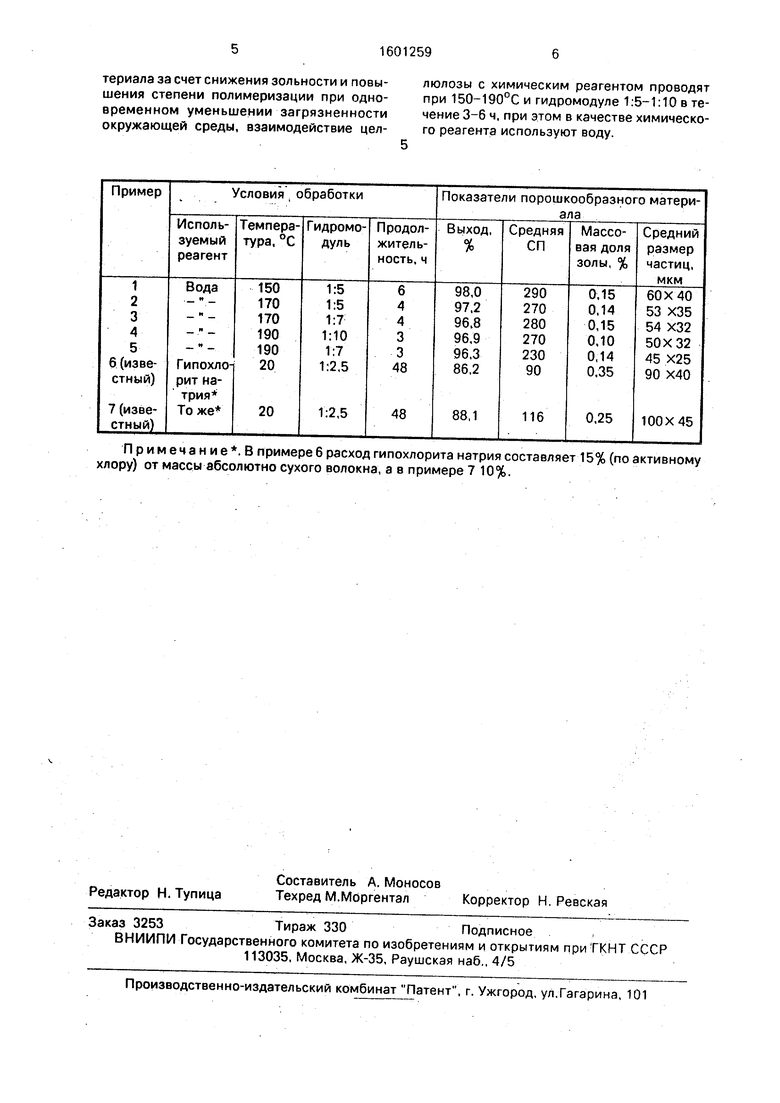

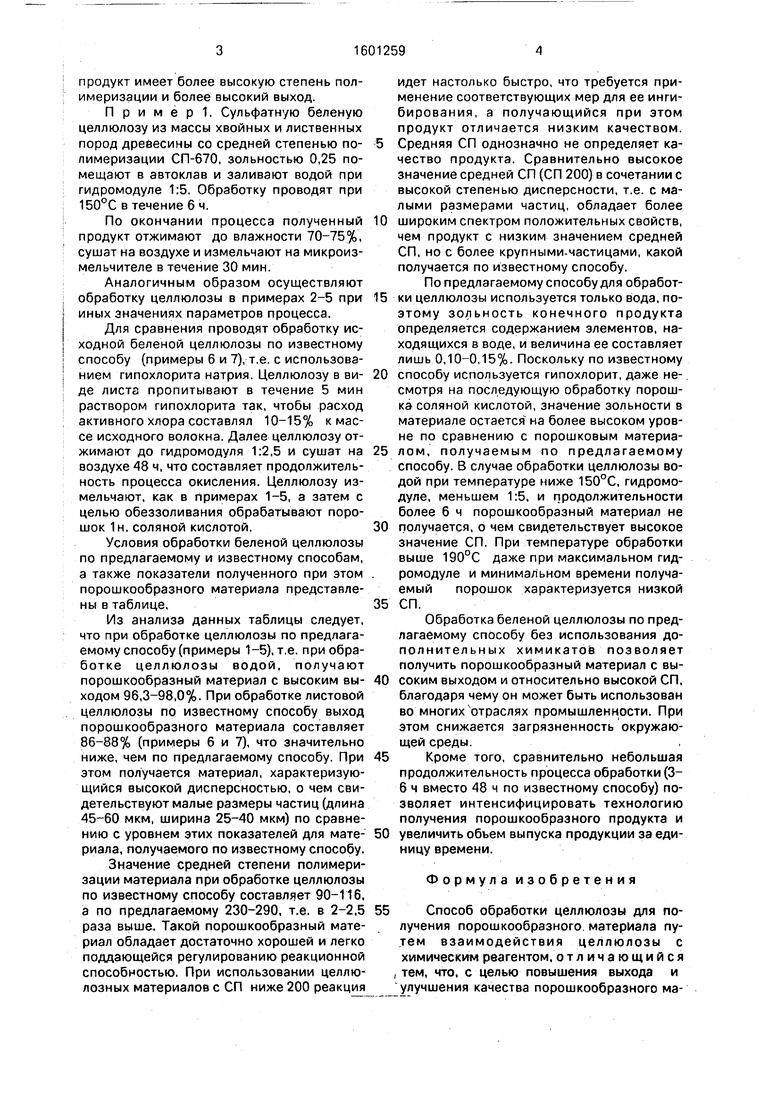

Условия обработки беленой целлюлозы по предлагаемому и известному способам, а также показатели полученного при этом порошкообразного материала представлены в таблице.

Из анализа данных таблицы следует, что при обработке целлюлозы по предлагаемому способу (примеры 1-5), т.е. при обработке целлюлозы водой, получают порошкообразный материал с высоким выходом 96,3-98,0%. При обработке листовой целлюлозы по известному способу выход порошкообразного материала составляет 86-88% (примеры 6 и 7), что значительно ниже, чем по предлагаемому способу. При этом получается материал, характеризующийся высокой дисперсностью, о чем свидетельствуют малые размеры частиц (длина 45-60 мкм, ширина 25-40 мкм) по сравнению с уровнем этих показателей для материала, получаемого по известному способу.

Значение средней степени полимеризации материала при обработке целлюлозы по известному способу составляет 90-116, а по предлагаемому 230-290, т.е. в 2-2,5 раза выше. Такой порошкообразный материал обладает достаточно хорошей и легко поддающейся регулированию реакционной способностью. При использовании целлюлозных материалов с СП ниже 200 реакция

идет настолько быстро, что требуется применение соответствующих мер для ее инги- бирования, а получающийся при этом продукт отличается низким качеством.

Средняя СП однозначно не определяет качество продукта. Сравнительно высокое значение средней СП (СП 200) в сочетании с высокой степенью дисперсности, т.е. с малыми размерами частиц, обладает более

широким спектром положительных свойств, чем продукт с низким значением средней СП, но с более крупными-частицами, какой получается по известному способу.

По предлагаемому способу для обработки целлюлозы используется только вода, поэтому зольность конечного продукта определяется содержанием элементов, находящихся в воде, и величина ее составляет лишь 0,10-0,15%. Поскольку по известному

способу используется гипохлорит, даже не-. смотря на последующую обработку порошка соляной КИСЛОТОЙ, значение зольности в материале остается на более высоком уровне по сравнению с порошковым материалом, получаемым по предлагаемому способу. В случае обработки целлюлозы водой при температуре ниже 150°С, гидромодуле, меньшем 1:5, и продолжительности более 6 ч порошкообразный материал не

получается, о чем свидетельствует высокое значение СП. При температуре обработки выше 190°С даже при максимальном гидромодуле и минимальном времени получаемый порощок характеризуется низкой

СП.

Обработка беленой целлюлозы по предлагаемому способу без использования дополнительных химикатов позволяет получить порошкообразный материал с высоким выходом и относительно высокой СП, благодаря чему он может быть использован во многих отраслях промышленности. При этом снижается загрязненность окружающей среды.

Кроме того, сравнительно небольшая продолжительность процесса обработки (3- 6 ч вместо 48 ч по известному способу) позволяет интенсифицировать технологию получения порошкообразного продукта и

увеличить объем выпуска продукции за единицу времени.

Формула изобретения

Способ обработки целлюлозы для получения порошкообразного, материала путем взаимодействия целлюлозы с химическим реагентом, от л ичающийся , тем, что, с целью повышения выхода и улучшения качества порошкообразного материала за счет снижения зольности и повышения степени полимеризации при одновременном уменьшении загрязненности окружающей среды, взаимодействие целлюлозы с химическим реагентом проводят при 150-190°С и гидромодуле 1:5-1:10 в течение 3-6 ч, при этом в качестве химического реагента используют воду.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отбелки натронной или сульфатной целлюлозы для химической переработки | 1979 |

|

SU861447A1 |

| Способ получения порошкообразной целлюлозы | 1989 |

|

SU1708814A1 |

| Способ получения микрокристаллической целлюлозы | 1974 |

|

SU531811A1 |

| Способ получения целлюлозы для химической переработки | 1989 |

|

SU1730299A1 |

| СПОСОБ ОБРАБОТКИ ОСАДКА СТОЧНЫХ ВОД БУМАЖНОГО ПРОИЗВОДСТВА | 1990 |

|

RU2021408C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2046869C1 |

| Способ кисловки целлюлозы для химической переработки | 1980 |

|

SU933847A1 |

| Способ отбелки целлюлозы для изготовления бумаги и картона | 1976 |

|

SU717196A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ПОРОШКОВОЙ И ВОЛОКНИСТОЙ ЦЕЛЛЮЛОЗЫ ИЗ РАСТЕНИЙ СЕМЕЙСТВА ЗОНТИЧНЫХ, ЛУБЯНЫХ КУЛЬТУР И ОТХОДОВ ИХ ПЕРЕРАБОТКИ (ВАРИАНТЫ) | 2022 |

|

RU2802641C1 |

| Способ получения беленой целлюлозы | 1988 |

|

SU1587096A1 |

Изобретение относится к технологии обработки целлюлозы для получения порошкообразных материалов, используемых при производстве специальных видов бумаги, в качестве сырья для синтеза эфиров целлюлозы и наполнителя в производстве керамики и пластических масс, и позволяет повысить выход порошкообразного материала за счет снижения его зольности и повышения степени полимеризации. Целлюлозу подвергают взаимодействию с водой при 150-190°С и гидромодуле от 1:5 до 1:10 в течение 3-6 ч. Обработанную целлюлозу отжимают до влажности 70-75%, сушат на воздухе и измельчают на микроизмельчителе до получения порошкообразного материала. 1 табл.

П р им еча н и е . В примере 6 расход гипохлорита натрия составляет 15% Гпо активному хлору) от массы абсолютно сухого волокна, а в примере 7 10%. активному

| Przegland Papiernlczy | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Приспособление для нагрузки тендеров дровами | 1920 |

|

SU228A1 |

| Papier а Celluloza, 1966, №6, с | |||

| Вага для выталкивания костылей из шпал | 1920 |

|

SU161A1 |

Авторы

Даты

1990-10-23—Публикация

1988-11-23—Подача