)BSJj

о

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННОЕ ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 2022 |

|

RU2791250C1 |

| Способ нанесения плазменных покрытий | 1990 |

|

SU1798376A1 |

| СПОСОБ ПОЛУЧЕНИЯ НА ПОДЛОЖКЕ КАЛЬЦИЙ-ФОСФАТНОГО ПОКРЫТИЯ | 2008 |

|

RU2372101C1 |

| Способ получения износостойкого наноструктурированного покрытия | 2020 |

|

RU2742751C1 |

| Способ нанесения аморфно-кристаллического покрытия на металлорежущий инструмент | 2019 |

|

RU2699700C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1989 |

|

RU2072396C1 |

| Способ обработки газотермических покрытий из самофлюсующихся сплавов | 1989 |

|

SU1713975A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С УПРОЧНЕННОЙ РАБОЧЕЙ ПОВЕРХНОСТЬЮ | 1996 |

|

RU2109843C1 |

| ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 2000 |

|

RU2191217C2 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2014 |

|

RU2578872C1 |

Изобретение относится к металлообработке и может быть использовано для подачи пруткового материала. Цель изобретения - увеличение срока службы цанги посредством увеличения твердости износостойкого покрытия. Рабочая поверхность концов упругих элементов 3 корпуса 1 цанги выполнена в виде самофлюсующегося покрытия в виде металлического стекла с соотношением аморфной и кристаллической фаз в пределах 0,15-0,3. На концы упругих элементов 3 изотермическим методом наносят износостойкое покрытие и проводят отжиг в инертной атмосфере при температуре, соответствующей температуре кристаллизации аморфной фазы в материале покрытия. 2 с.п. ф-лы, 3 ил.

ю

СГ5

to

N5

Фиг.

Изобретение относится к металлообработке и может быть использовано для подачи пруткового материала.

Целью изобретения является увеличение срока службы цанги посредством увеличения твердости износостойкого покрытия.

На фиг. 1 представлена подающая цанга с нанесенным покрытием; на

20

25

30

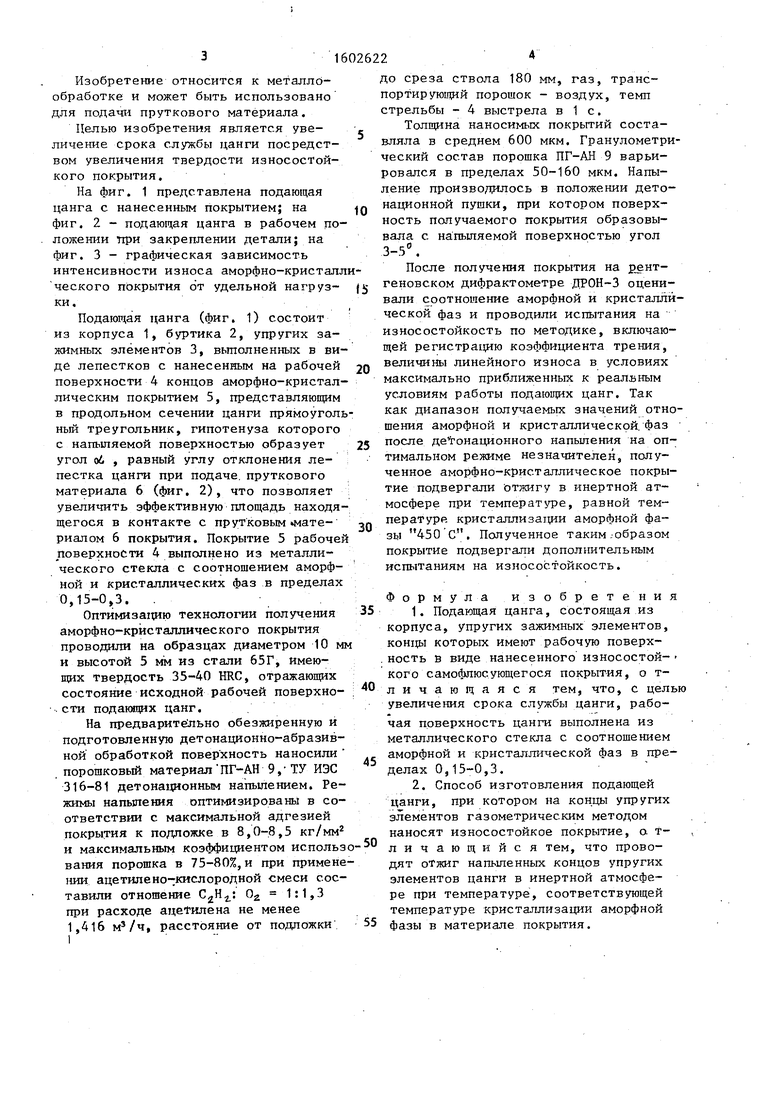

фиг. 2 - подающая цанга в рабочем положении при закреплении детали; на фиг. 3 - графическая зависимость интенсивности износа аморфно-кристалли- ческого покрытия от удельной нагруз- |5 ки.

Подающая цанга (фиг. 1) состоит из корпуса 1, буртика 2, упругих зажимных элементов 3, вьтолненных в виде лепестков с нанесенным на рабочей поверхности 4 концов аморфно-кристаллическим покрытием 5, представляющим в продольном сечении цанги прямоугольный треугольник, гипотенуза которого с напыляемой поверхностью образует угол об , равный углу отклонения лепестка цанги при подаче, пруткового материала 6 (фиг. 2), что позволяет увеличить эффективную площадь находящегося в контакте с прутковым«материалом 6 покрытия. Покрытие 5 рабочей поверхности 4 выполнено из металлического стекла с соотношением аморфной и кристаллических фаз в пределах 0,.

Оптимиза1щю технологии получения аморфно-кристаллического покрытия проводили на образцах диаметром 10 мм и высотой 5 мм из стали 65Г, Имеющих твердость 35-40 HRC, отражающих состояние исходной рабочей поверхно- ; .сти подающих цанг. ,

На предварительно обезжиренную и подготовленную детонационно-абразив- ной обработкой поверхность наносили порошковый материал ПГ-АН 9,- ТУ ИЭС 316-81 детонационным напылением. Режимы напыпения оптимизированы в соответствии с максимальной адгезией покрытия к подпояске в 8,0-8,5 кг/мм и максимальным коэффициентом использо вания порошка в 75-80%, и при применении ацетилено-кислородной смеси составили отношение .: Ог 1:1,3 при расходе ацетилена не менее 1,416 м /ч, расстояние от подложки 55 I

1602622

до среза ствола 180 мм, газ, транспортирующий порошок - воздух, темп стрельбы - 4 выстрела в 1 с.

наносимых покрытий составляла в среднем 600 мкм. Гранулометрический состав порошка ПГ-АН 9 варьировался в пределах 50-160 мкм. Напыление производилось в положении детонационной пушки, при котором поверхность получаемого покрытия образовы- с напыляемой поверхностью угол

10

35

40

45

,50

вала 3-5°.

После получения покрытия на рентгеновском дифрактометре ДРОН-3 оценивали соотношение аморфной и кристаллической фаз и проводили испь1тания на износостойкость по методике, включающей регистрацию коэффициента трения, величины линейного износа в условиях максимально приближенных к реалл ным условиям работы подающих цанг. Так как диапазон получаемых значений отношения аморфной и кристаллической, фаз после де гонационного напыления на оптимальном режиме незначителен, полученное аморфно-кристаллическое покрытие подвергали отжигу в инертной атмосфере при температ фе, равной температуре кристаллизации аморфной фазы . Полученное таким ;образом покрытие подвергали дополнительным испытаниям на износостойкость.

Формула изобретения

элементов газометрическим методом наносят износостойкое покрытие, а Т- личающийся тем, что проводят оТжиг напыленных концов упругих элементов цанги в инертной атмосфере при температуре, соответствующей температуре кристаллизации аморфной фазы в материале покрытия.

20

25

30

- |5

55

наносимых покрытий составляла в среднем 600 мкм. Гранулометрический состав порошка ПГ-АН 9 варьировался в пределах 50-160 мкм. Напыление производилось в положении детонационной пушки, при котором поверхность получаемого покрытия образовы- с напыляемой поверхностью угол

35

40

45

50

вала 3-5°.

После получения покрытия на рентгеновском дифрактометре ДРОН-3 оценивали соотношение аморфной и кристаллической фаз и проводили испь1тания на износостойкость по методике, включающей регистрацию коэффициента трения, величины линейного износа в условиях максимально приближенных к реалл ным условиям работы подающих цанг. Так как диапазон получаемых значений отношения аморфной и кристаллической, фаз после де гонационного напыления на оптимальном режиме незначителен, полученное аморфно-кристаллическое покрытие подвергали отжигу в инертной атмосфере при температ фе, равной температуре кристаллизации аморфной фазы . Полученное таким ;образом покрытие подвергали дополнительным испытаниям на износостойкость.

Формула изобретения

элементов газометрическим методом наносят износостойкое покрытие, а Т- личающийся тем, что проводят оТжиг напыленных концов упругих элементов цанги в инертной атмосфере при температуре, соответствующей температуре кристаллизации аморфной фазы в материале покрытия.

Фиг. 2

О мкм/км .

0,5 1 1,5 Фиг. 3

.Составитель А. Грибков

Редактор М.Бандура Техред м.Дидык Корректор Т.Малец

Заказ 3348

Тираж 710

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ CCJICP 113035, Москва, Ж-35, Раушская наб., д. 4/5

Руд. КГ/НМ2

Подписное

| Проспект В/О Лицензинторг | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М., 1986, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1990-10-30—Публикация

1988-03-22—Подача