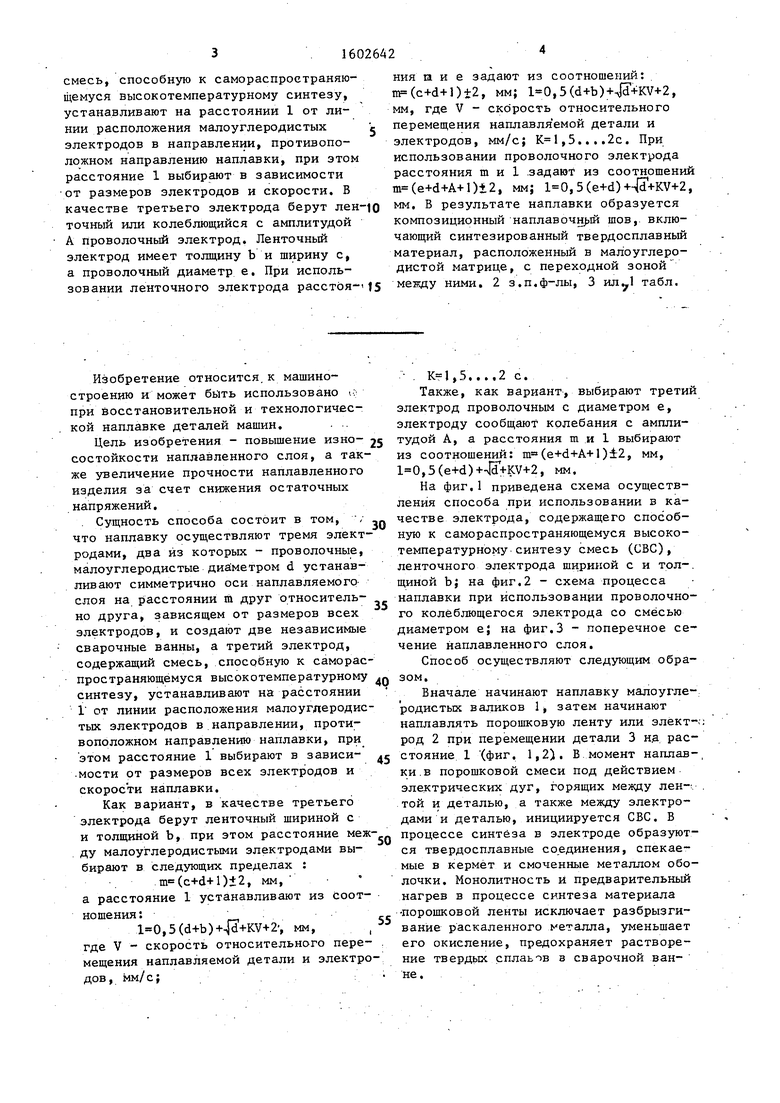

Фиг:1

смесь, способную к самораспространяющемуся высокотемпературному синтезу, устанавливают на расстоянии 1 от линии расположения малоуглеродистых электродов в направлении, противоположном направлению наплавки, при этом расстояние 1 выбирают в зависимости от размеров электродов и скорости, В качестве третьего электрода берут лен точный или колеблющийся с амплитудой А проволочный электрод. Ленточный электрод имеет толщину b и ширину с, а проволочный диаметр е. При использовании ленточного электрода расстЬяния и и е задают из соотношений: iff(c+d+l)±2, мм; ,5(d+b)+ fd +KV+2, мм, где V - скорость относительного перемещения наплавля емой детали и электродов, мм/с; ,5....2с. При использовании проволочного электрода расстояния m и 1 .задают из соотношений m(e+d+A+l)±2, мм; ,5(е+а)+- +КУ+2, мм. в результате наплавки образуется композиционный наплавочн)1й шов, включающий синтезированный твердосплавный материал, расположенный в малоуглеродистой матрице, с переходной зоной между ними. 2 з.п,ф-лы, 3 ил,1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВОЧНЫХ СТЕРЖНЕЙ | 2013 |

|

RU2536839C1 |

| СПОСОБ НАПЛАВКИ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКОГО ИЗДЕЛИЯ | 1987 |

|

RU1543717C |

| СОСТАВ САМОЗАЩИТНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2015 |

|

RU2645828C2 |

| СПОСОБ ВЕРТИКАЛЬНОЙ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1991 |

|

RU2022741C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2106949C1 |

| Способ наплавки ленточным электродом | 1990 |

|

SU1796372A1 |

| Способ механической обработки деталей в процессе автоматической наплавки | 1990 |

|

SU1764882A1 |

| ЭЛЕКТРОД ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ И СПОСОБ СОЗДАНИЯ ИЗНОСОСТОЙКОГО СЛОЯ НА ПОВЕРХНОСТИ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ НАПЛАВКОЙ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОДОВ | 2010 |

|

RU2465111C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2002 |

|

RU2218256C2 |

| СПОСОБ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2009 |

|

RU2399466C1 |

Изобретение относится к машиностроению и может быть использовано при восстановительной и технологической наплавке деталей машин, преимущественно работающих в условиях непосредственного взаимодействия с жесткими абразивными средами при ударных нагрузках, например в горнодобывающем, горнообогатительном, нефтегазоразведочном оборудовании и др. Цель изобретения - повышение износостойкости наплавленного слоя, а также увеличение прочности наплавленного слоя за счет снижения остаточных напряжений. Наплавку осуществляют тремя электродами, два из которых - проволочные, малоуглеродистые диаметром D устанавливают симметрично оси наплавленного слоя на расстоянии M друг относительно друга, зависящем от размеров всех электродов, и создают две независимых сварочных ванны. Третий электрод, содержащий смесь, способную к самораспространяющемуся высокотемпературному синтезу, устанавливают на расстоянии L от линии расположения малоуглеродистых электродов в направлении, противоположном направлению наплавки, при этом расстояние L выбирают в зависимости от размеров электродов и скорости. В качестве третьего электрода ленточный или колеблющийся с амплитудой А проволочный электрод. Ленточный электрод имеет толщину B и ширину C, а проволочный - диаметр E. При использовании ленточного электрода расстояния M и E задают из соотношений: M=(C+D+1)±2 мм

L=0,5(D+B)+√D+KV+2, мм, где V - скорость относительного перемещения наплавляемой детали и электродов, мм/с

K=1,5...2 с. При использовании проволочного электрода расстояния M и L задают из соотношений M=(е+D-А+1)±2, мм

L=0,5(е+D)+√D+KV+2, мм. В результате наплавки образуется композиционный наплавочный шов, включающий синтезированный твердосплавный материал, расположенный в малоуглеродистой матрице, с переходной зоной между ними. 2 з.п. ф-лы, 3 ил.

Изобретение относится, к машиностроению и может быть использовано v- при восстановительной и технологической наплавке деталей машин.

Цель изобретения - повышение износостойкости наплавленного слоя, а также увеличение прочности наплавленного изделия за счет снижения остаточных напряжений.

Сущность способа состоит в том, / что наплавку осуществляют тремя электродами, два из которых - проволочные, малоуглеродистые диаметром d устанавливают симметрично оси наплавляемого слоя на расстоянии m друг относительно друга, зависящем от размеров всех электродов, и создают две независимые сварочные ванны, а третий электрод, содержащий смесь, способную к самораспространяющемуся высокотемпературному синтезу, устанавливают на расстоянии 1 от линии расположения малоуглеродистых электродов в направлении, противоположном направлению наплавки, при этом расстояние 1 выбирают в зависи- .мости от размеров всех электродов и скорости наплавки.

Как вариант, в качестве третьего электрода берут ленточный шириной с и толщиной Ь, при этом расстояние между малоуглеродистыми электродами выбирают в следующих пределах :

m()i2, мм,

а расстояние 1 устанавливают из соотношения::

,5(d+b)+-id+KV+2 , мм, где V - скорость относительного перемещения наплавляемой детали и электродов, мм/с;

5

0

5

40

45

50

55

. ,5....2 с.

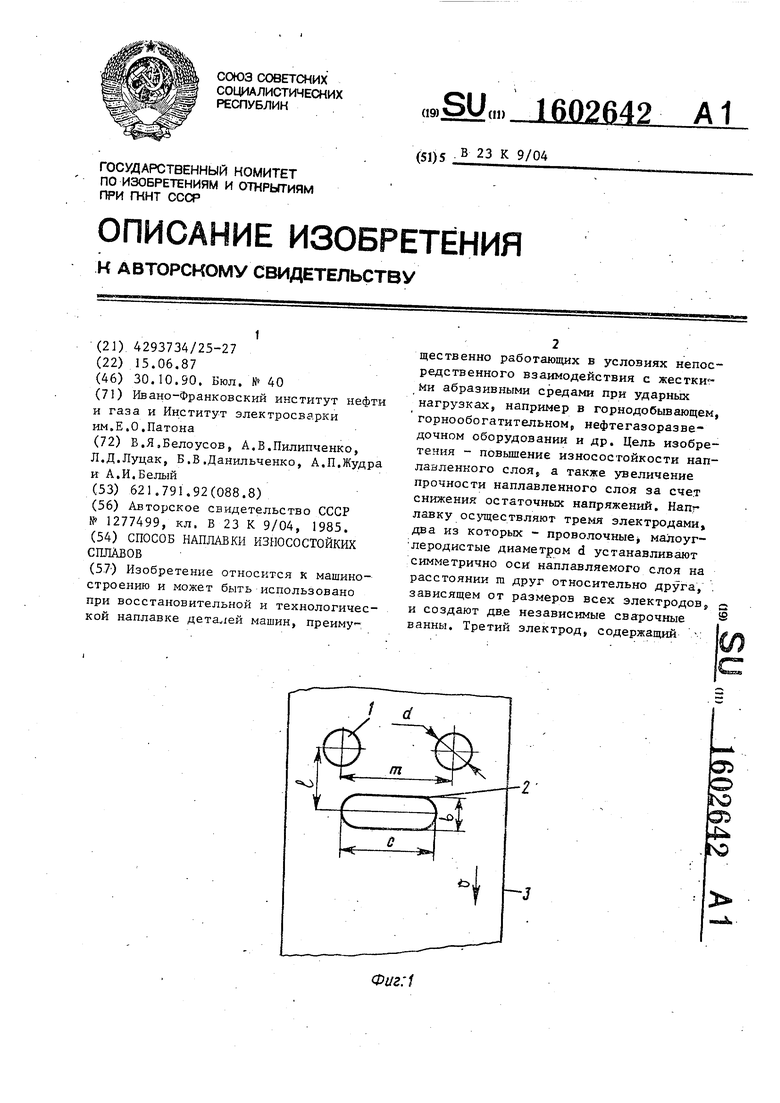

Также, как вариант, выбирают третий электрод проволочным с диаметром е, электроду сообщают колебания с амплитудой А, а расстояния m и 1 выбирают из соотношений: m(e+d+A- -l)i:2, мм, ,5(e-+-d)-i- Id+KV- -2, мм.

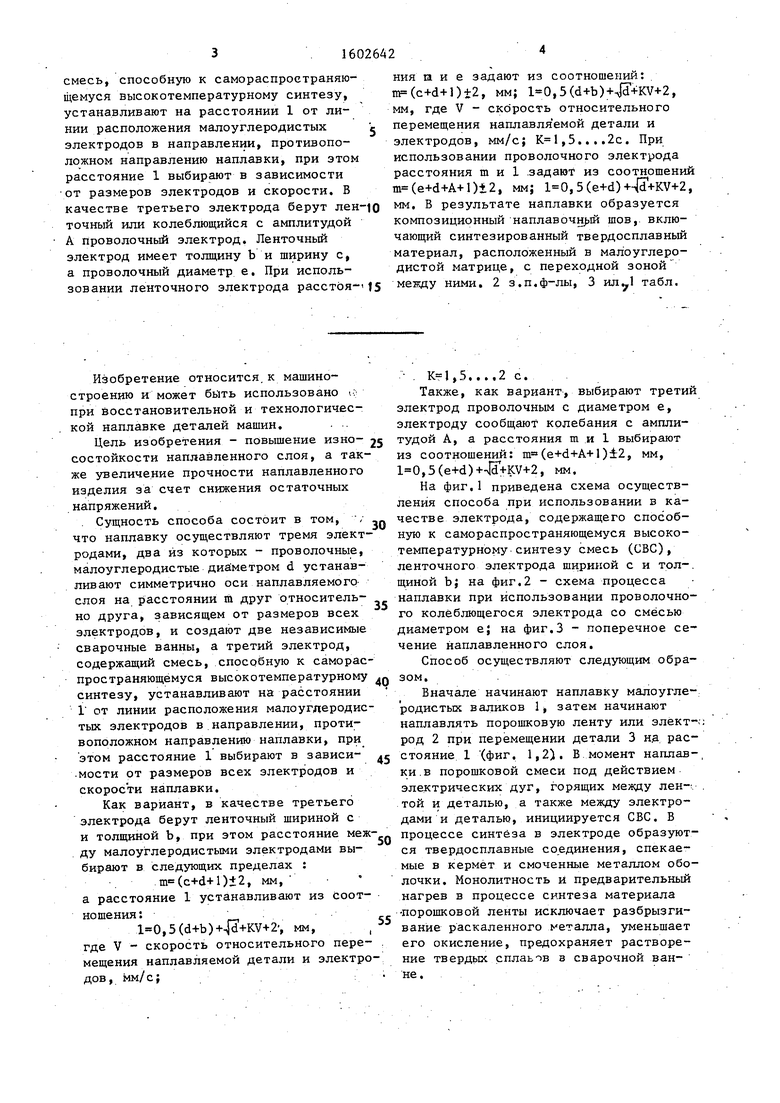

На фиг.1 приведена схема осуществления способа при использовании в качестве электрода, содержащего способную к самораспространяющемуся высокотемпературному синтезу смесь (СВС), ленточного электрода шириной с и тол-, щиной Ь; на фиг.2 - схема процесса наплавки при использовании проволочного колеблющегося электрода со смесью диаметром е; на фиг.З - поперечное сечение наплавленного слоя.

Способ осуществляют следующим образом.

Вначале начинают наплавку малоуглеродистых валиков 1, затем начинают наплавлять порошковую ленту или элект-;. род 2 при перемещении детали 3 нд расстояние 1 (фиг. 1,2). В момент наплав-, ки.в порошковой смеси под действием электрических дуг, горящих между лен-v той и деталью, а также между электродами и деталью, инициируется СВС. В процессе синтеза в электроде образуются твердосплавные соединения, спекаемые в кермёт и смоченные металлом оболочки. Монолитность И предварительный нагрев в процессе синтеза материала -порошковой ленты исключает разбрызгивание раскаленного металла, уменьшает его окисление, предохраняет растворение твердьк рплаьов в сварочной ван- не. . .

Течение процесса СВС зависит от взаимного расположения двух проволочных электродов, установленных симмет-. рично относительно оси наплавки, и третьего электрода, содержащего смесь, способную к СВС.

Отклонение расстояния 1 в сторону увеличения от оптимального приводит к недостаточному нагреву порошковой Q ленты, что обуславливает неполный синтез В порошковой смеси. При уменьшении 1 наблюдается прогорание металлической оболочки под воздействием суммарной тепловой энергии, вьщеляемой при сии- (5 тезе и горении электрода.

При наплавке как с порошковой лентой, так и колеблющимся порошковым

лента шириной 8 и 10 мм и толщиной 2 мм и порошковые электроды диаметром 5 мм. Для наполнения порошковой ленты и электрода использовалась по рошковая смесь, способная к самораспространяющемуся высокотемпературном синтезу.

Способ осуществляли по вьш1еописан ным операциям. При этом скорость пер мещения детали (образца) была равна 6 мм/с. Амплитуда колебаний порошков го электрода равна 15 мм. Контроль к чества наплавленного слоя проводился путем измерения твердости ТП-7Р-1 ме тодом Виккерса, оценкой процентного содержания пор и однородности наплав ленного слоя.

Данные по наплавке 12-ти образцов

электродом подача порошкового электрода осушествляется в пространство меж- 20 приведены в таблице.

ду валиками, наплавленными малоуглеро- Образцы 1-3 наплавлялись порощко- дистыми электродами, расположенными на расстоянии m относительно друг друга. Расстояние га, рассчитанное по предвой лентой шириной 8 мм при различном расстоянии между центрами малоуглеродистых электродов т, рассчитываемом

-f-r-i( . III j /dv, Mi-l 1 оюсасмим

лагаемои формуле, обеспечивает частич-25 из формулы. Образцы 4-6 наплавлялись

ное (но не полное) перемещение слоев, наплавленных различными электродами. Как показано на фиг.З, слой, наплавленный на деталь 3, состоит из трех разновидностей: I - малоуглеродистая сталь, наплавленная электродами; II - твердосплавный гетерогенный материал; IV - смесь малоуглеродистой стали с твердым сплавом. Слой I снижает величину остаточных напряжений, увеличивает сцепление твердосплавного слоя II с подложкой. За счет этого возможно увеличение количества твердосплавного материала, т.е. коэффициента заполнения порошковой ленты или проволоки, приводящего к повьшгению износостойкости.

В результате наплавки образуется, как видно из фиг.З, композиционный

той же лентой, но при различном расстоянии между центром электродов и се ,рединой порошковой ленты 1.

Образцы 7-9 наплавлялись порошково 30 лентой шириной 10 мм при различном

расстоянии m и одинаковом 1, совпадаю щим с оптимальным в предыдущих наплав ках. Образцы 10-12 наплавлялись порош ковым электродом диаметром 5 мм, при j его колебаниях с амплитудой 15 мм, на различном расстоянии m при оптимально расстоянии 1, равном 16,5 мм. Наплавленный слой в образцах I, 4, 7, 10 од нородный по внешнему виду, беспорис 40 тый, однако обладает пониженной твердостью за счет значительного перемеши- расплавленного металла малоуг- леродистых электродов с твердосплавными соединениями, образующимися при

... ..-i.xj. j i..j у (/Ш,П1ЧЛ Л Д У

наплавочный шов, включающий синтезиро- 45 СВ-синтезе в порошковой ленте или

ванный ТВеппш-пгтяпн пи ,.„ ..JAvinit плп

ванный твердосплавный материал, расположенный в малоуглеродистой матрице. При этом образуется переходная зона IV, позволяющая прочно связать твердосплавный материал. I

Пример. Наплавка производилась на поступательно перемещаемый образец с помощью автомата для наплавки (тип А384МК) и источники питания ВДУ-504. В качестве малоуглеродистых электродов использовалась проволока типа ПП-АН120 диаметром 3,5 мм. Для наплавки применялась порошковая

электродах. Наплавленный слой в образцах 3, 6, 9, 12 обладает высокой твердостью, однако вследствие высокого содержания твердосплавных соединений

50 посредине наплавочного шва в нем

происходит образование пор. Наплавленный слой в образцах 2, 8, 11 однородный по внешнему виду, без пор с высокой твердостью посредине наплавочного.

55 шва. I

При работе деталей, упрочненных предлагаемым способом, в условиях трения в абразивных породах твердосплав1602642

лента шириной 8 и 10 мм и толщиной 2 мм и порошковые электроды диаметром 5 мм. Для наполнения порошковой ленты и электрода использовалась порошковая смесь, способная к самораспространяющемуся высокотемпературному синтезу.

Способ осуществляли по вьш1еописан- ным операциям. При этом скорость перемещения детали (образца) была равна 6 мм/с. Амплитуда колебаний порошкового электрода равна 15 мм. Контроль качества наплавленного слоя проводился путем измерения твердости ТП-7Р-1 методом Виккерса, оценкой процентного содержания пор и однородности наплавленного слоя.

Данные по наплавке 12-ти образцов

приведены в таблице.

Образцы 1-3 наплавлялись порощко-

вой лентой шириной 8 мм при различном расстоянии между центрами малоуглеродистых электродов т, рассчитываемом

( . III j /dv, Mi-l 1 оюсасмим

из формулы. Образцы 4-6 наплавлялись

той же лентой, но при различном расстоянии между центром электродов и се ,рединой порошковой ленты 1.

Образцы 7-9 наплавлялись порошковой 30 лентой шириной 10 мм при различном

расстоянии m и одинаковом 1, совпадающим с оптимальным в предыдущих наплавках. Образцы 10-12 наплавлялись порошковым электродом диаметром 5 мм, при j его колебаниях с амплитудой 15 мм, на различном расстоянии m при оптимальном расстоянии 1, равном 16,5 мм. Наплавленный слой в образцах I, 4, 7, 10 однородный по внешнему виду, беспорис 40 тый, однако обладает пониженной твердостью за счет значительного перемеши- расплавленного металла малоуг- леродистых электродов с твердосплавными соединениями, образующимися при

... ..-i.xj. j i..j у (/Ш,П1ЧЛ Л Д У

45 СВ-синтезе в порошковой ленте или

..JAvinit плп

электродах. Наплавленный слой в образцах 3, 6, 9, 12 обладает высокой твердостью, однако вследствие высокого содержания твердосплавных соединений

0 посредине наплавочного шва в нем

происходит образование пор. Наплавленный слой в образцах 2, 8, 11 однородный по внешнему виду, без пор с высокой твердостью посредине наплавочного.

5 шва. I

При работе деталей, упрочненных предлагаемым способом, в условиях трения в абразивных породах твердосплавный слой защищает от изнашивания поверхность детали, а периферийная наплавка малоуглеродистой проволокой предохраняет от выкрашивания твердосплавный слой в условиях значительных знакопеременных напряжений.

Способ позволяет получать наплав- |ленные поверхности с хорошим качеством, при максимально реализуемых сте- пенях легирования (особенно тугоплавкими соединениями) и добиваться такой твердости материала, которой невозможно достичь традиционными способами наплавки.

Формула изобретения

Г, Способ наплавки износостойких сплавов, при котором используют три электрода, два из которых устанавливают симметрично относительно оси наплавки, а центр третьего устанавливают по оси наплавки, отличаю щи й- с я тем, что, с целью повышения изно- состойкости наплавленного слоя и увеличения прочности наплавленного изделия за счет снижения остаточных напряжений, первые два электрода из малоуглеродистой стали диаметром d уста- навливают с расстоянием друг от друга т, зависящим от размеров всех электродов, и создают две независимые сварочные ванны, а третий электрод, содержащий смесь, способную к самораспространяющемуся высокотемпературному синтезу, устанавливают на расстоянии от линии расположения малоуглеродистых электродов в направлении противоположном направлению наплавки, при этом указанное расстояние выбирают в зависимости от размеров всех электродов и скорости наплавки.

m(c+d+l)i2, мм,

а расстояние 1 от оси малоуглеродистых электродов до ленточного устанав- ливают из соотношения:

,5(d+b)+-4d+KV+2, мм, где V - скорость относительного перемещения наплавляемой детали и электродов, мм/с, К 1, 5. о .. 2 с .

m(e+d+A+l)±2, мм,

а расстояние 1 выбирают из соотношени ,5(d4-e)+,fd +KV+2, мм.

Фаг.2

| Авторское свидетельство СССР № 1277499, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-10-30—Публикация

1987-06-15—Подача