Изобретение относится к наплавке ленточным электродом и может быть использовано в машиностроении, в частности атомноэнергетическом, химическом и др. при антикоррозионной, износостойкой, ка- витационной и восстановительной наплав- ках наклонных поверхностей.

Цель изобретения - расширение номенклатуры наплавляемых изделий и обеспече- ние качества наплавки наклонных поверхностей плоских и круглых изделий.

При наплавке наклонных поверхностей плоских и круглых изделий ленточный электрод подают под углом 85-95° к наплавляемой поверхности, наклонную поверхность располагают к горизонтальной поверхности под углом « 2-45°, угол наклона у широкой стороны ленты к вектору скорости наплавки выбирают из условий:

у (43-49) ()а3-Ьл° 4.

где VH - скорость наплавки, м/ч;

Ьл - ширина ленточного электрода, мм, при этом переднюю кромку ленточного, электрода направляют в сторону вершины угла между наплавляемой поверхностью и горизонтальной плоскостью, а наложение валиков осуществляют от вершины упомянутого угла вверх по наклонной поверхности с шагом (0,3-0,8)ЬЛ.

Расширение технологических возможностей способа наплавки ленточным электродом за счет применения его при нанесении защитных и переходных покрытий на наклонные поверхности плоских и круглых изделий в случае невозможности установки наплавляемых поверхностей в горизонтальном положении (клиновидные на- правляющие, разделки патрубков и корпусов реакторов, для приварки этих патрубков, конусообразные изделия металлургических заводов и др.). При этом

обеспечивается повышение качества наплавленного металла, т.е. уменьшается глубина проплавления, исключается вероятность образования шлаковых включений и подрезов по линии сплавления двух соседних валиков, путем последовательного наложения валиков на наклонную поверхность, регулируется длина жидкой металлической ванны и характер ее кристаллизации за счет изменения угла разворота широкой плоскости ленточного электрода по отношению к направлению наплавки, к вектору скорости наплавки, регулируется величина тепловложения в жидкую металлическую ванну. Последние факторы оказывают положительное влияние также на качество формирования валиков, улучшая его.

В предложенном изобретении необходимо осуществлять подачу ленточного электрода в зону его плавления под прямым углом к наплавляемой поверхности, что позволяет обеспечить качество наплавленного металла и улучшить формирование. При этом следует отметить, что как показали эксперименты, отклонение от прямого угла может составлять не более ±5°, т.е. должен составлять 85-95°. В случае повышения указанных отклонений от прямого угла между направлением подачи ленточного электрода в зону его плавления и наплавляемой поверхностью приводит к образованию подрезов и интенсивного выдавливания жидкого металла в направлении, противоположном увеличению указанного прямого угла сверх принятых пределов. Это нарушает качество формирования валиков, способствует существенному увеличению глубины проплавления, повышению в зоне перекрытия валиков значительного количества шлаковых включений и недопустимых подрезов. Угол (а) наклона наплавляемой поверхности к горизонтальной поверхности выбирают в пределах 2-45°. В случае уменьшения угла наклона менее 2° наплавка будет осуществляться практически на горизонтальную поверхность и применение предлагаемого способа нецелесообразно. Повышение угла наклона наплавляемой поверхности к горизонтальной более 45° приводит к нарушению формирования валиков из-за стекания жидкой металлической ванны вниз, увеличивается количество шлаковых включений и несплавлений с основным металлом вследствие натекания металла на жидкий шлак с нижней стороны наплавляемой поверхности, отсутствие смачиваемое™ основного металла жидким в этой зоне. С верхней стороны валика образуются существенные

подрезы, связанные со стеканием жидкой прослойки, образующейся между основным металлом и сварочной дугой и предохраняющей усиленное проплавление основного

металла. Определяющая кромка ленты, т.е. угол (у) между широкой поверхностью ленточного электрода и направлением наплавки, должна удовлетворять условию 0 у 90° должна быть расположена со стороны вершины угла (а), что позволяет обеспечить качество наплавленного металла и хорошее формирование валиков. Когда передняя кромки ленты располагается со стороны, обратной вершине угла между наплавляемой

поверхностью и горизонтальной плоскостью, то это приведет к натеканию жидкой металлической ванны на основной нерасплавленный металл, несплавлениям в этих местах, а также появлению подрезов по кромке валиков со

стороны,противоположной вершине угла наклона наплавляемой поверхности.

Все это нарушает качество наплавляемого,ведет .к ухудшению формирования и уменьшению технологических возможностей способа наплавки ленточным электродом. При этом угол разворота ленточного электрода зависит от угла между наплавляемой поверхностью и горизонтальной плоскостью, определяемого конструкцией

изделия, скоростью наплавки и шириной

ленточного электрода, которые выбираются исходя из технологических соображений. Условия выбора угла разворота ленточного электрода установлены путем статической

обработки множества экспериментальных данных, а также исходя из физических особенностей влияния a, VH и Ьл на определяемый параметр. Критерием отбора экспериментов, входящих в последующую

математическую обработку,являлось качественное формирование валиков без шлаковых включений, подрезов, существенных наплывов и несплавлений. В результате обработки данных получено условие выбора

угла разворота ленточного электрода в зависимости от основных параметров предлагаемого способа наплавки,таким образом

y 43f49()°-3-bnW

Чем больше угол и ширина применяемой ленты, тем на меньший угол необходимо разворачивать ленточный электрод, т.к. .с увеличением у создается больше условий, способствующих стеканию жидкой металлической ванны, а повышение ширины применяемого для наплавки ленточного электрода приводит к увеличению объема жидкой металлической и шлаковой ванн, что также способствует повышению вероятности стекания последних. Увеличение скорости наплавки приводит к повышению теплоотвода в основной металл и скорости кристаллизации жидкого металла, что уменьшает объем металлической ванны и предотвращает возможность стекания металла, и нарушению формирования валиков, т.е. для обеспечения качества наплавленного металла возможно производить наплавку на более наклонные поверхности с использованием ленты большой ширины при меньшем угле ее разворота и увеличенной скорости наплавки, следовательно, с большей производительностью процесса наплавки. В

Л/Нч

соотношении () приводится поправочный

коэффициент, находящийся в пределах 43- 49, При определении величины разворота ленточного электрода использование значений коэффициента в указанных пределах способствует качественному формированию валиков при равных прочих условиях. Применение же других значений коэффициентов в процессе наплавки, рассчитанном по предложенной зависимости, приводит к натеканию жидкой металлической ванны на жидкий шлак, образованию несплавлений и шлаковых включений по зоне сплавления, образованию подрезов и значительного перепада высоты валика, т.е. нарушается качество формирования валиков, что приводит к необходимости проводить значительные объемы ремонтных работ. Следует отметить, что наложение валиков на наклонную поверхность бледует осуществлять последовательно от вершины угла наклона вверх по этой поверхности. В случае наложения валиков в обратном порядке или нарушении предложенной последовательности приводят к образованию шлаковых включений в зоне сплавления вследствие возможности стекания металлической ванны и образования подрезов с верхней кромки валиков и наплывов с нижней. Кроме того, при соблюдении предложенного порядка наложения валиков, для исключения возможности образования шлаковых включений, трещин необходимо выдерживать шаг перехода с валика на валик, величина которого определяется шириной применяемого ленточного электрода. Исходят из условий а (0.3-0,8)ЬЛ. При этом использовании большей ширины ленточного электрода следует выбирать больший коэффициент для определения величины шага перехода. В случае уменьшения коэффициента при ширине ленточного электрода менее О.ЗЬл, при котором шаг перехода валика на валик будет минимальный, приводит к образованию шлаковых включений при последующем нанесении слоя и необходимости существенных затрат на выравнивание наплавленной поверхности из-за образования ступенчатой поверхности. С другой сто- 5 роны превышение коэффициента более 0,8. т.е. выбор шага перехода с валика на валик будет максимальный, приведет к образованию подрезов с верхней кромки валиков, неравномерному проплавлению, образова0 нию шлаковых включений и трещин из-за повышения вероятности стекания жидкой металлической и шлаковой ванны. Все это приводит к нарушению качества наплавленного металла и ухудшению формирования

5 поверхности.

Ленточный электрод 1 пода ют в зону его плавления 2 перпендикулярно наплавляемой наклонной под углом а плоской 3 и круглой 4 поверхностям. При этом устанав0 ливают рассчитанный по предложенной формуле угол у между широкой поверхностью ленточного электрода и вектором скорости наплавки. На наплавляемой поверхности формируется ванна жидкого

5 металла 5, защищенная от взаимодействия с воздухом слоем жидкого шлака 6 и нерасплавившегося флюса 7. В процессе наплавки на наклонных плоских 3 или круглых 4 поверхностях образуются валики 7.

0 Наплавку осуществляли на лабораторном оборудовании следующим образом.

Определяют угол наклона плоской поверхности, которую необходимо наплавлять, и устанавливают ее таким образом, чтобы

5 угол наклона (угол а) не превышал 45°. Выбирают сечение ленточного электрода и устанавливают параметры режима наплавки. Исходя из выбранных ширины ленты, скорости наплавки и угла наклона (а) наплавляе0 мой поверхности, определяют угол разворота ленточного электрода. При этом опережающую кромку ленты располагают со стороны вершины угла наклона а. Устанавливают наплавочную головку, таким об5 разом, чтобы подача ленты в зону ее плавления осуществлялась перпендикулярно наплавляемой поверхности. Закорачивают ленту на изделие, засыпают флюс и включают процесс наплавки.

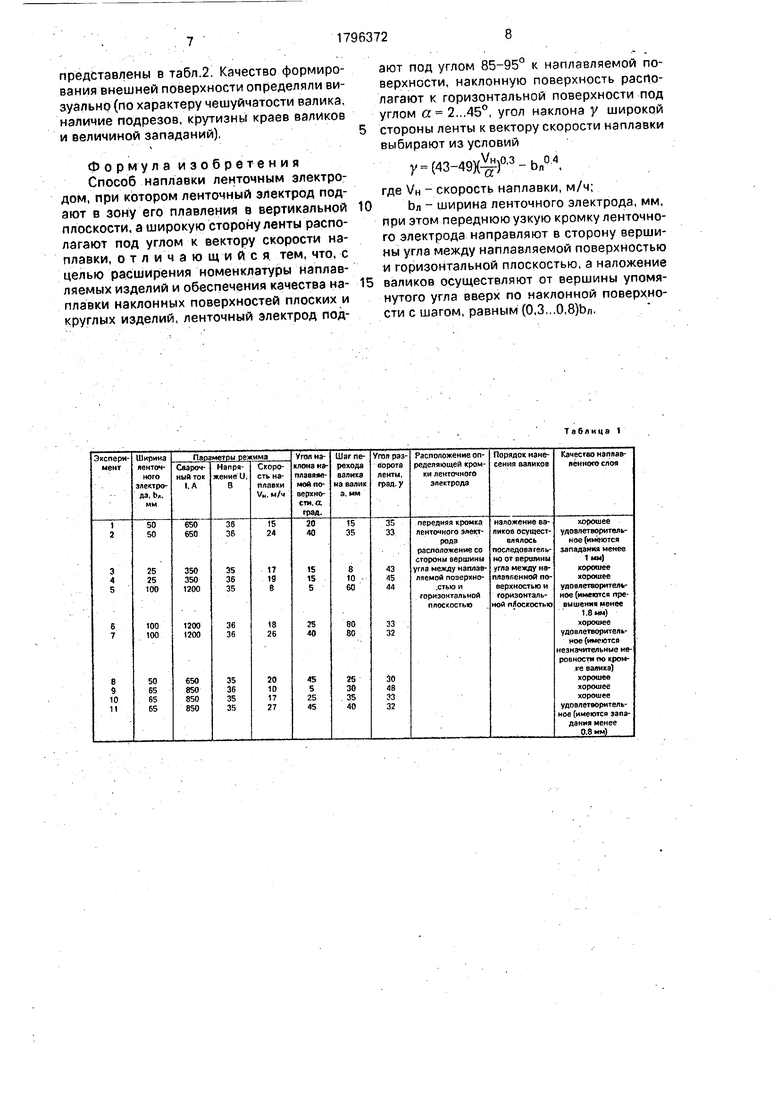

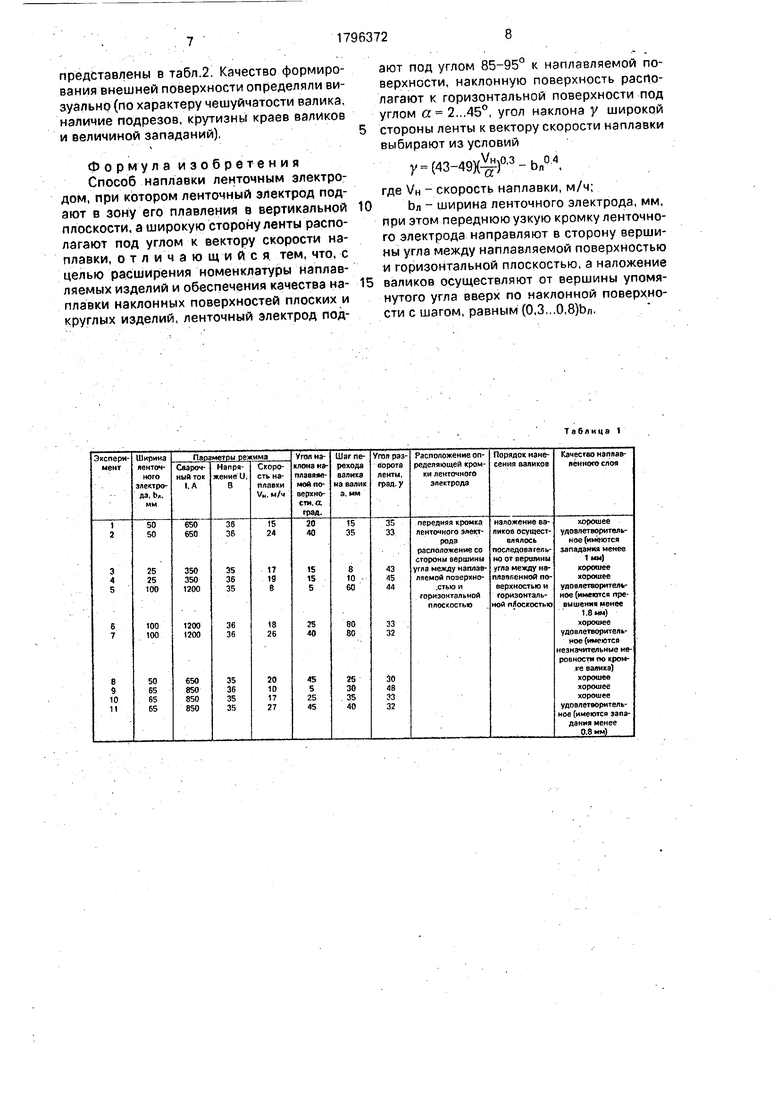

0 Проведена серия экспериментов, подтверждающая эффективность предлагаемого способа наплавки на-клонных поверхностей. Для наплавки использовали ленточные электроды толщиной 0,7 мм раз5 ной ширины (см, табл.1), флюс ФЦ-18. Процесс осуществляли на лабораторной установке в НПО ЦНИИТМАШ и в условиях цеха на ПО Ижорский завод. Параметры процесса и результаты экспериментов

представлены в табл.2. Качество формирования внешней поверхности определяли визуально (по характеру чешуйчатости валика, наличие подрезов, крутизны краев валиков и величиной западаний).

Формула изобретения Способ наплавки ленточным электродом, при котором ленточный электрод подают в зону его плавления в вертикальной плоскости, а широкую сторону ленты располагают под углом к вектору скорости наплавки, о т л и ч а ю щ и и с я тем, что, с целью расширения номенклатуры наплавляемых изделий и обеспечения качества наплавки наклонных поверхностей плоских и круглых изделий, ленточный электрод подают под углом 85-95° к наплавляемой поверхности, наклонную поверхность располагают к горизонтальной поверхности под углом « 2...450, угол наклона у широкой стороны ленты к вектору скорости наплавки выбирают из условий

у(43-49Х)а3

Ьл

0.4

где VH - скорость наплавки, м/ч;

Ьл - ширина ленточного электрода, мм, при этом переднюю узкую кромку ленточного электрода направляют в сторону вершины угла между наплавляемой поверхностью и горизонтальной плоскостью, а наложение

валиков осуществляют от вершины упомянутого угла вверх по наклонной поверхности с шагом, равным (0,3...0,8)ЬЛ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ наплавки ленточным электродом | 1990 |

|

SU1731510A1 |

| СПОСОБ НАПЛАВКИ | 2013 |

|

RU2512698C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЫ | 2013 |

|

RU2550982C1 |

| Установка для сварки и наплавки ленточным электродом | 1990 |

|

SU1745452A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ УПОРНОЙ ПОВЕРХНОСТИ ПОДПЯТНИКА НАДРЕССОРНОЙ БАЛКИ ТЕЛЕЖКИ ГРУЗОВЫХ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 2008 |

|

RU2369472C1 |

| СПОСОБ ВЕРТИКАЛЬНОЙ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1991 |

|

RU2022741C1 |

| Способ газофлюсовой наплавки | 1972 |

|

SU503700A1 |

| Способ двухдуговой наплавки | 1989 |

|

SU1660885A1 |

| ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ НАПЛАВКИ ЛЕНТОЧНЫМ ЭЛЕКТРОДОМ | 2013 |

|

RU2526623C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ПОД ФЛЮСОМ НАРУЖНЫХ ИЛИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ | 2010 |

|

RU2410215C1 |

Использование: антикоррозионностой- кая, износостойкая, кавитационная и восстановительная наплавка наклонных поверхностей. Сущность изобретения: наклонную направляемую поверхность располагают под углом а 2-45°. ленточный электрод подают в вертикальной плоскости под углом 85-90° к наплавляемой поверхности. Угол между широкой кромкой ленточного электрода и вектором скорости наплавки устанавливают из условий у (43...49) (У/а)0-3-Ьл° 4, где а- угол наплавленной поверхности к горизонтальной, град:V - скорость наплавки, м/ч; b - ширина ленточного электрода, мм. Переднюю узкую кромку ленточного электрода направляют в сторону вершины угла между наплавляемой поверхностью и горизонтальной плоскостью, а наложение валиков осуществляют последовательно от вершины указанного угла вверх по наклонной поверхности с шагом, равным (0,4-0,8)Ьл. Улучшается формирование валиков и повышается качество наплавленного металла. 2 табл.

Таблица 1

Таблица 2

| Кравцов Т.Г | |||

| Электродуговая наплавка электродной лентой | |||

| М.: Машиностроение, 1978, с.5-12. |

Авторы

Даты

1993-02-23—Публикация

1990-12-14—Подача