Изобретение относится к изготовлению слоистых материалов, в частности к способу склеивания (кэширования) алюминиевой фольги с жиростойкой и влагостойкой бумагой с использованием клеев-расплавов, преимущественно с алюминиевой фольгой толщиной 0,009-0,014 мм, предназначенной для упаковки и хранения пищевых продуктов,

Известен способ склеивания металлов и пластика (алюминиевой полосы и ПВХ-плен- ки) клеем-расплавом сополимера винилхло- рида с винилацетатом с числом омыления от 2 до 250 мг/КОН, Склеивание осуществляют при 180°С.

Недостатками известного способа при кэшировании тонкой фольги с жировлаго- стойкой бумагой являются высокая температура склеивания (180°С) металла и каширующего материала, которая приводит к пересушиванию бумаги и повышению ее ломкости, что увеличивает количество обрыBOB при кэшировании и резко снижает выход годного. Кроме того, отсутствие регламентации толщины слоя с клея и давления дублирования приводит к расслоениям.

Поэтому известный способ не обеспечивает требуемого качества кашированной пергаментом фольги и высокой производительности процесса кэширования.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ кэширования алюминиевой фольги жировлагостойкой бумагой типа пергамента, используемой для упаковки. Способ включает нанесение клея- расплава на поверхность бумаги при 80- 90°С, дублирование алюминиевой фольги с бумагой и смотку каш чрованной алюминиевой в фольги в рулон.

Недостаток исвесгного способа заключается в том что он не обеспечивает получе- ние качественной кашированной алюминиевой фольги из-за образования

i44 со

СА)

-N

ел

СХ

большого количества дефектов, связанных с отсутствием регламентации основных технологических параметров процесса кэширования: толщины наносимого слоя клея, усилия дублирования величины натяжения при смотке.

Пониженная температура нанесения клея 80-90°С снижает равномерность его распределения и приводит к расслоениям фольги и бумаги.

Образование указанных дефектов снижает выход годной кашированной фольги, скорость кэширования в этих условиях низка и не превышает 15-20 м/мин, что резко снижает производительность процесса кэширования.

Целью изобретения является повышение качества кашированной алюминиевой фольги и производительности процесса.

Поставленная цель достигается тем, что в способе кэширования алюминиевой фольги, включэющем нанесение на поверхность жировлагостойкой бумаги, или фольги слоя клея-расплава дублирование фольги с бумэ- гой и смотку в рулон, в качестве клея используют смесь пэрафина и воска в массовом соотношении (10-90):(90-10), клей наносят толщиной 0,9-1,5 от толщины фольги, дублирование проводят с усилием 230-270 Н/см, а смотку с величиной удельного натяжения 0,5-0,7 от предела прочности кашированной фольги.

Способ осуществляют следующим образом.

На поверхность жировлагостойкой бу- мэги (пергамента, подпергаментэ или подобного вида бумэги) износят клей-расплав воскового состава толщиной 0,9-1,5 от толщины алюминиевой фольги. Тэкая толщина клея обеспечивает достижение равномерного покрытия всей склеиваемой поверхности бумаги и фольги, получение прочного сцепления, обеспечивающего повышение качества кашированной фольги и позволяющего увеличить скорость кэширования. Нанесение слоя клея толщиной менее 0,9 от толщины алюминиевой фольги приводит к непроклеям и расслоению фольги и бумаги, что снижэет кзчество фольги и выход годного. Увеличение слоя клея более чем 1,5 толщины алюминиевой фольги приводит к образованию избытка слоя клеющего вещества, к возникновению дефектов типа морщин на поверхности фольги и снижению выхода годного.

Нанесение слоя клея-расплава на бумагу проводят при 100-120°С. При этой темпе- рэтуре он имеет вязкость, которэя обеспечивает равномерное нанесение слоя

клея требуемой толщины и его адгезию к поверхности слоев.

Снижение температуры клея-расплава менее 100°С приводит к увеличению его

вязкости, что ухудшает адгезию клея к поверхности фольги и бумаги, приводит к возникновению расслоений, снижающих выход годного.

Повышение температуры клея-расплава более 120°С приводит к значительному снижению вязкости клея, к его стеканию с бумажной ленты на поверхность валков и попаданию на чистую поверхность бумаги, что вызывает слипание витков при сматывании кашированной фольги в рулон.

Усилие дублирования фольги и бумаги 230-270 Н на 1 см ширины фольги обеспечивает прочное склеивание фольги с бумагой. При дублировании бумага с нанесенным

на нее слоем клея и фольга сжимаются между обрезиненным и стальным валиками с усилием в указанных пределах, обеспечивающим прочное соединение, стабильное проведение процесса кэширования, с получением фольги хорошего качества с высоким выходом годного при высоких скоростях кэширования.

Дублирование фольги и бумаги с усилием менее 230 Н на сантиметр ширины бумаги приводит к расслоению фольги с бумагой в результате их непрочного склеивания.

Дублирование фольги и бумаги с усилием более 270 Н на сантиметр ширины бумэги приводит к выдавливанию клея из зоны

контакта, неравномерному распределению клея и увеличению количества дефектов (морщины, складки) и, соответственно, к снижению выхода годного.

Смотку кашированной фольги проводят

с удельным натяжением 0,5-0,7 от предела прочности ( Оь ) кашированной фольги, что обеспечивает высокий выход годного, увеличение массы рулона и производительности.

Смотка с удельным натяжением менее 0,5 от предела прочности ( f/ь ) кашированной фольги вызывает образование складок и морщин, кроме того, рулон имеет мэлую плотность нэмотки, приводящую к брэку при последующей резке рулонэ на требуемый размер.

Повышение удельного натяжения кашированной фольги более 0,7 от предела прочности ( оь ) приводит к обрывам кашированной фольги и снижению выхода

годного.

Пример 1. Кэширование мягкой алюминиевой фольги шириной 1470 мм, толщиной 0,009 мм в рулоне массой до 2.5 т

проводят на отделочной машине VA-56 фирмы Tekmo.

Для кэширования применяют подпер- гамент с удельной массой 45 г/м2.

Кэширование (склеивание) жировлаго- стойкой бумаги с алюминиевой фольгой, прокатанной в сдвоенном состоянии, осуществляют с матовой стороны, соответствующей внутренней стороне фольги при сдвоенной прокатке.

При кэшировании применяют клей-расплав следующего состава, %: парафин марки П1 90, воск Лунафлекс К-12 10,

Клей-расплав наносят на подперга- мент, ширина которого на 10-15 мм меньше ширины фольги для предотвращения попадания клея-расплава на валки дублирующего устройства. Клей-расплав наносят на поверхность подпергамента специальным стальным валиком с ростом.

Клей-расплав наносят слоем толщиной 0,013 мм (т.е. 1,5 толщины алюминиевой фольги) при температуре клея 100°С.

Дублирование фольги с подпергамен- том проводят между специальными валиками с усилием 230 Н/см ширины фольги, а смотку кашированной фольги проводят с удельным натяжением 45 МПа (т.е. 0,5 от предела прочности кашированной фольги).

Полученная кашированная фольга имег ла высокое качество (количество дефектов в виде складок, морщин, расслоений незначительно). Выход годного увеличен до 80%, скорость кэширования повышена до 170 м/мин, производительность процесса увеличена в 3 раза.

Пример 2. Кэширование алюминиевой фольги толщиной 0,014 мм проводят аналогично примеру 1.

Для кэширования используют импортный пергамент с удельной массой -50 г/м2.

При кэшировании применяют клей-расплав следующего состава, %: парафин 40, воск (Лунафлекс К-12) 60.

Клей-расплав наносят на поверхность пергамента слоем толщиной 0.018 мм (т.е. 1,3 толщины от фольги) при 115°С. Дублирование фольги с пергаментом в узле кэширования проводят с усилием 250 Н /см ширины фольги, а смотку кэшировзнной фольги проводят с удельным натяжением 59 МПэ (т.е.1 0,6 предела прочности ха шированной фольги).

Полученная кашированная фольга не

имела дефектов в виде складок, морщин, расслоений, скорость кэширования увеличена до 160 м/мин, производительность увеличена в 3 раза, выход годного повышен

до 84%.

Пример 3. Кэширование алюминиевой фольги толщиной 0,014 мм импортным пергаментом с удельной массой--4- 50 г/м2 проводят аналогично примеру 1.

При кэшировании используют клей-расплэв состэва, %: парафин 10, воск (Лунафлекс К-12) 90.

Клей-расплав наносят на пергамент слоем толщиной 0,0 i2 мм (т.е. 0,9 толщины

фольги) при 120°С.

Дублирование- фольги с пергаментом проводят с усилием 270 Н/см ширины фольги, а смотку кашированной фольги - с удельным натяжением 73 МПа (т.е. 0,7 предела

прочности кашированной фольги).

Скорость кэширования увеличена до 180 м/мин, производительность в 3,5 раза, выход годного повышен до 82%.

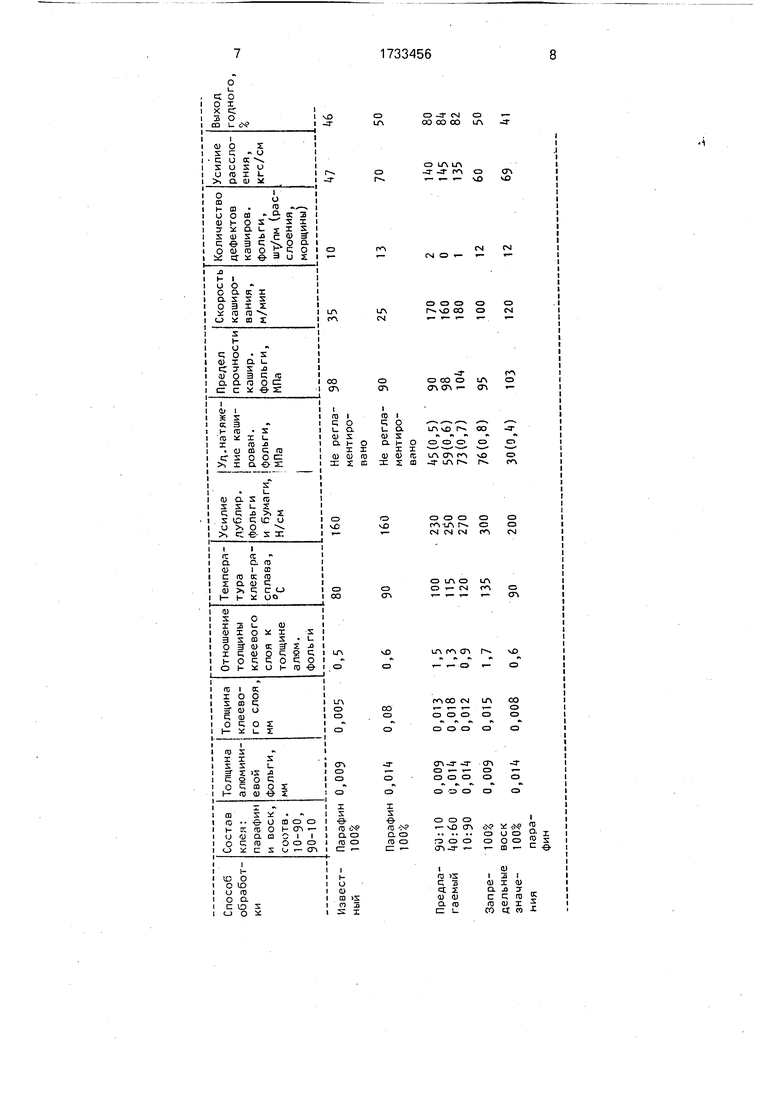

В таблице представлены режимы каширования алюминиевой фольги известным и предложенным способами.

Формула изобретения Способ кэширования алюминиевой фольги, включающий нанесение нэ поверхность жировлагостойкой бумаги или фольги, слоя клея - расплава, дублирование фольги с бумагой и смотку в рулон, отличающийся тем, что, с целью повышения качества кэширования фольги и производительности процесса,

в качестве клея используют смесь парэфинэ и воска в массовом соотношении (10-90):(90- 10) и клей наносят слоем толщиной 0,9-1,5 от толщины фольги, дублирование проводят с усилием 230-270 Н/см, а смотку с величиной удельного натяжения 0,5-0,7 от предела прочности кашированной фольги

Д

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ каширования алюминиевой фольги | 1988 |

|

SU1602750A1 |

| Способ каширования металлической фольги | 1990 |

|

SU1813051A3 |

| КЛЕЙ-РАСПЛАВ | 1992 |

|

RU2068439C1 |

| Способ обработки алюминиевой фольги | 1989 |

|

SU1654373A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ СПЛАВОВ НА ОСНОВЕ СВИНЦА | 1990 |

|

SU1788641A1 |

| УПАКОВОЧНЫЙ МАТЕРИАЛ ДЛЯ КОНФЕТ | 2006 |

|

RU2309878C1 |

| УПАКОВОЧНЫЙ ЛАМИНАТ С НЕСУЩИМ СЛОЕМ И ПОЛИОЛЕФИНОВЫМ СЛОЕМ | 2017 |

|

RU2694753C1 |

| МНОГОСЛОЙНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2016 |

|

RU2702398C1 |

| Способ получения слоистого материала | 1985 |

|

SU1247307A1 |

| Способ изготовления цветной или металлизованной фольги для печатных и типографских работ | 1937 |

|

SU55975A1 |

Использование: технология изготовления сложных материалов. Сущность изобретения: на поверхность жировлаго- стойкой бумаги наносят слой клея-смеси парафина и воска (10-90):(90:10) толщиной 0,9-1,5 от толщины фольги, материалы дублируют с усилием 230-270 Н/см и скатывают в рулон с величиной удельного натяжения 0,5-0,7 от предела прочности ка- шированной фольги 1 табл. СО с

| 0 |

|

SU364167A1 | |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Черняк С.Н | |||

| и др | |||

| Производство фольги М.: Металлургия, 1968, с 280-282 | |||

Авторы

Даты

1992-05-15—Публикация

1990-01-11—Подача