Изобретение относится к черной металлургии, в частности к способам микролегирования стали.

Цель изобретения - повышение качества без ухудшения свариваемости.

Пример 1. Плавку массой 340 т выпускают в сталеразливочный ковш, в который предварительно вводят 16 т известково-глиноземистого шлака, содержашего 2,5% двуокиси титана. В процессе выпуска плавки-в него вводят марганец и кремнийсодержа- щие ферросплавы для раскисления и легирования металла. В момент заполнения ковша на 1/2 его объема в металл вводят первую порцию алюминия (750 кг) и затем 250 кг титана. Обшая масса первой порции алюминия и

титана составляет 1000 кг. Соотношение титана к алюминию 1:3. По окончании выпуска ковш с металлом транспортируют на установку внепечной обработки, на которой через 10 мин после ввода первой порции титана (в виде ферротитана) в начале процесса продувки металла порошкообразным си- ликокальцием вводят вторую порцию: сначала 107,5 кг титана в виде ферротитана, затем 322,5 кг алюминия, всего 430 кг. Массовое отношение титана к алюм1--;нию составляет 1 :3.Касса первой . порции титана и aлю Jиния составляет 70% от общей массы этих материалов, израсходованных на плавку. Готовая сталь имеет след то1ций химический состав,%: углерод 0,11; кремний 0,30,

О

О

ю

00

марганец 1 ,65; сера 0,003,. Фосфор 0,020; алюминий 0,03, титан 0,075. Сталь разливают в заготовки непрерыв- нолитым способом, которые прокатывают с на лист толщиной 15,7 м. Из листа отбирают пробы для проведения испытаний готового листа. Ударная вязкость околошовной зоны натурных испытаний равна 65 Дж/см. По результатам испы- ю таний пятикратных плоских образцов прочность стали составляет 635 Н/мм.

Пример 2. Ппавку массой 340т выпускают в сталеразливочный ковш в который предварительно вводят 15 12 т известково-глиноземистого шлака, содержащего 4,0% двуокиси титана. Перед выпуском плавки- на шлак вводят порцию алюминия массой 340 кг. В процессе выпуска плавки в него вводят 20 марганец и кремнийсодержашие ферросплавы для раскисления и легирования металла. К моменту заполнения ковша на 1/2 его объема в металл присаживают еще 510 кг алюминия (обшая добав 25 ка алюминия 850 кг). По окончании выпуска ковш с металлом транспортируют на установку порционного вакуумирова-. Ния, и в начгле вакуумирования вводят в металл 188 кг титана в виде ферро- зо титана (первая порция). Общая масса в первой порции алюминия и титана составляет 1038 кг. Соотношение титана и алюминия 1:4,5, Через 20 мин после введения первой порции в процессе ва- 35 куумирования (через 15 циклов) вводят вторую порцию титана и алюмиш я: сначала 47,7 кг титана в виде ферротита- на, а затем 214,3 кг алюминия, всего 262 кг. Массовое отношение титана к 40 алюминию составляет 1:4,5. Масса первой порции титана и алюминия составляет 80% от общей массы этих .материалов, израсходованных на плавку, го- ,.

товая сталь имеет следующий химический состав,%: углерод 0,11, кремний 0,32, марганец 1,54, сера 0,004; (фосфор ; 0,018 алюминий OV06 i титан 0,08, Сталь разливают в заготовки на ННЛЗ, которые прокатывают по контро- лируем 1м режимам на лист толщиной 16,7 мм. Из листа отбирают пробы для испытаний механических свойств и проведения натурных испытаний для оценки сва риваемости. Прочность составляет 620 Н/мм2. Ударная вязкость околошовной зоны (КС) при -60°С 60 Дж/см . Холодных трещин не наблкг- дается.

45

50

55

с ю

5 0 5 о 5 0

5

50

5

П р и м е р 3. Плавку массой 320 т выпускают в сталеразливочный ковш, в который предварительно вводят 8,0 т известково-глиноземистого шпака, содержащего 5,0% двуокиси титана. В .процессе выпуска плавки в металл вводят марганец и кремнийсо- держащие ферросплавы для раскисления и легирования. В момент заполнения ковша на 1/2 его объема в металл вводят первую порцию титана и алюминия: вначале 900 кг алюминия, а затем 150 кг титана в виде ферротитана. Общая масса первой порции составляет 1050 кг. Соотношение титана к алюминию 1:6. По окончании выпуска ковш с металлом транспортируют на установку внепечной обработки..Через 30 мин после выпуска плавки в процессе продувки металла аргоном в ковш вводят вторую порцию алюминия и титана: сначала 16,9 кг титана в виде ферротитана, а затем 101 ,9 кг алю- МИ1ШЯ, всего 118 кг. Массовое отношение титана к алюминию составляет 1:6. Масса первой порции титана и алюминия составляет 90% от общей массы этих материалов, израсходованных на плавку. Готовая сталь имеет следующий химический состав,%: углерод 0,09; кремний 0,27; марганец 1,62; сера 0,006; фосфор 0,02, алюминий 0,04; титан 0,070. Сталь разливают с заготовки на МНЛЗ, которые затем прокатывают по контролируемым режимам на лист толш;иной 15,7 мм. Из листа отбирают пробы для испытаний механических свойств и проведения натурных испытаний для оценки свариваемости. Прочность стали по результатам испытаний пятикратных плоских образцов составляет 610 Н/мм Ударная вязкость околошовной зоны на образцах Мелани при 75 Дж/см . Холодных трещий не наблюдалось.

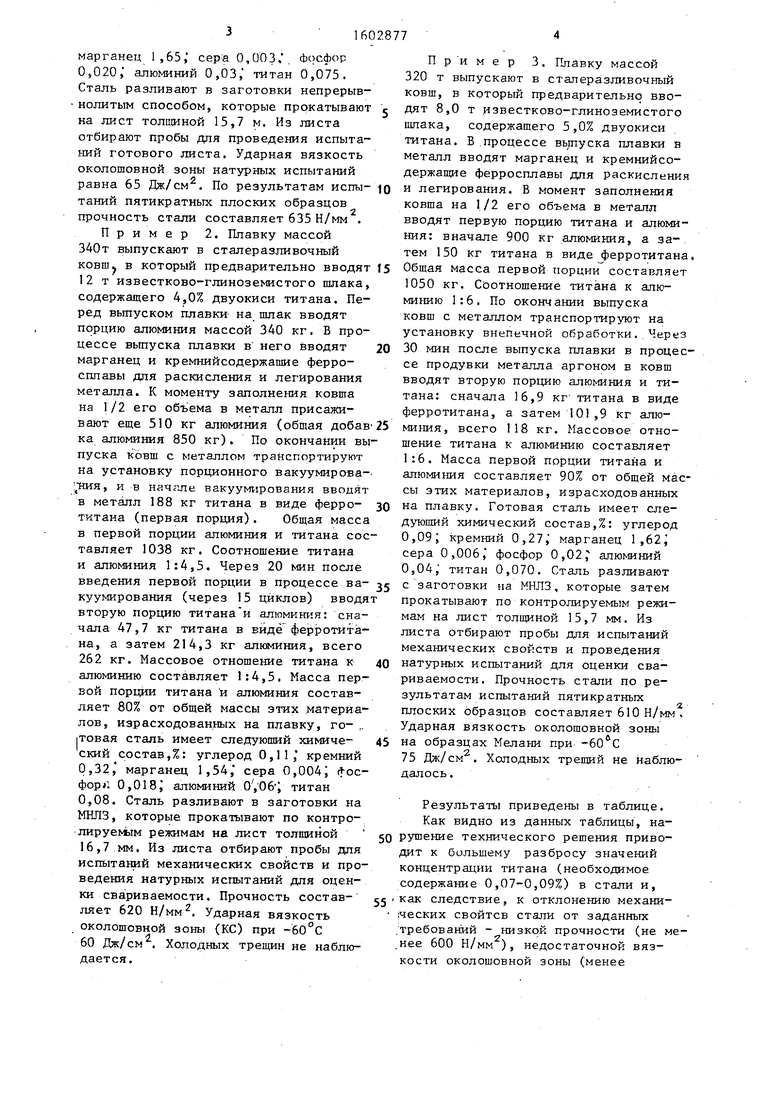

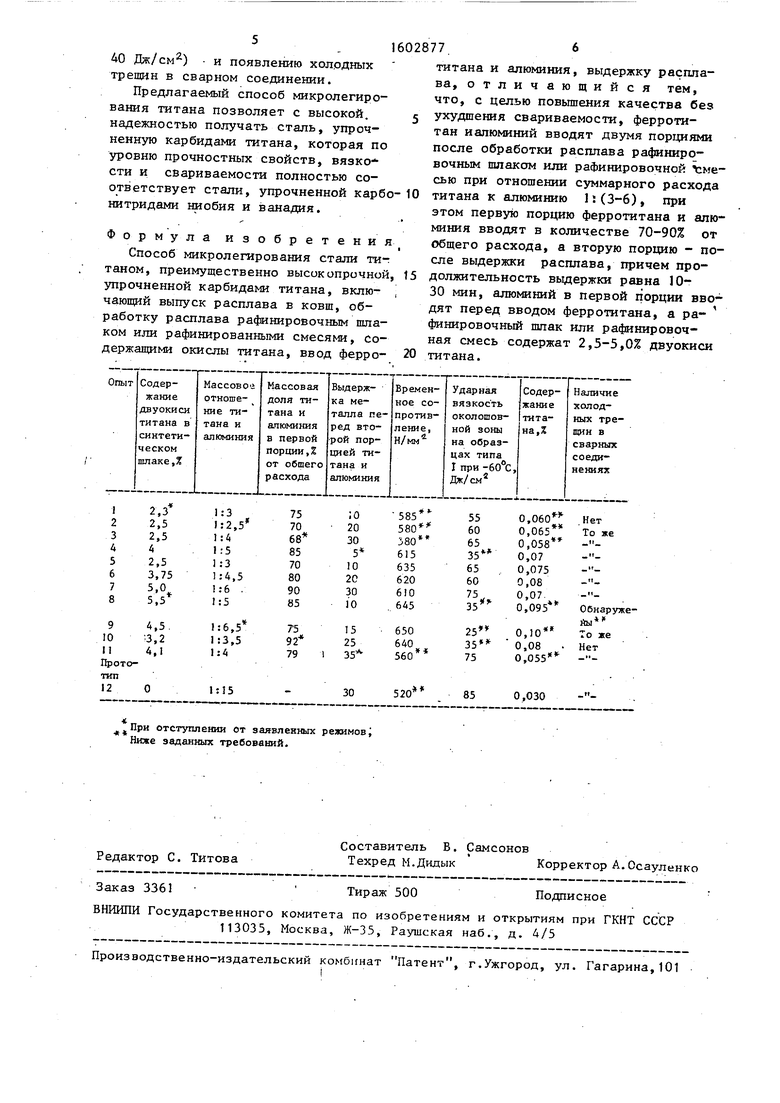

Результаты приведены в таблице.

Как видно из данных таблицы, нарушение технического решения приводит к большему разбросу значений концентрации титана (необходимое содержание 0,07-0,09%) в стали и, как следствие, к отклонению механических свойтсв стали от заданных .требований - низкой прочности (не ме- .нее 600 Н/мм ), недостаточной вязкости околошовной зоны (менее

40 Дж/см) - и появлению хол.одных трещин в сварном соединении.

Предлагаемый способ микролегирования титана позволяет с высокой надежностью получать сталь, упрочненную карбидами титана, которая по уровню прочностных свойств, вязкости и свариваемости полностью со16028776

титана и алюминия, выдержку распл ва, отличающийся тем что, с целью повьшения качества б 5 ухудшения свариваемости, ферроти- тан иалюминий вводят двумя портдия после обработки расплава рафиниро вочным шлакам или рафинировочной сью при отношении суммарного расх

OTBeTCTRvPT п аттР отношении суммарного рас

ответствует стали, упрочненной карбо-10 титана к алюминию 1:(3-6) той нитоипами mrnfiMcr м ьо.,™,, «vj оу, при

нитридами шюбия и ванадия.

Формула изобретения Способ микролегирования стали титаном, преимущественно высокопрочно упрочненной карбидами титана, включающий выпуск расплава в ковщ, обработку расплава рафинировочным шлаком или рафинированными смесями, содержащими окислы титана, ввод ферроэтом первую порцию ферротитана и миния вводят в количестве 70-90% общего расхода, а вторую порцию сле выдержки расплава, причем пр

ра1;плава, причем по

преимущественно высокопрочной, 15 должительность выдержю равна 10;ННОИ КЯПЙИПЯмм Ttjf,,,- „on i j

20

30 мин, алюминий в первой порции в дят перед вводом ферротитана, а ра финировочный шлак или рафинировочная смесь содержат 2,5-5,0% двуоки титана.

776

титана и алюминия, выдержку расплава, отличающийся тем, что, с целью повьшения качества без ухудшения свариваемости, ферроти- тан иалюминий вводят двумя портдиями после обработки расплава рафинировочным шлакам или рафинировочной Смесью при отношении суммарного расхода

Р отношении суммарного рас

титана к алюминию 1:(3-6) той «vj оу, при

титана к алюминию 1:(3-6) той «vj оу, при

этом первую порцию ферротитана и алюминия вводят в количестве 70-90% от общего расхода, а вторую порцию после выдержки расплава, причем ра1;плава, причем по

должительность выдержю равна 10должительность выдержю равна 10on i j

30 мин, алюминий в первой порции вводят перед вводом ферротитана, а ра- финировочный шлак или рафинировочная смесь содержат 2,5-5,0% двуокиси титана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ проведения восстановительного периода в электропечи | 1982 |

|

SU1084307A1 |

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| СПОСОБ ЛЕГИРОВАНИЯ ТИТАНОМ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2002 |

|

RU2226555C2 |

| Способ получения ванадийсодержащей стали | 1986 |

|

SU1323579A1 |

| Способ раскисления трещиночувствительной стали | 1981 |

|

SU956575A1 |

| СТАЛЬ | 1997 |

|

RU2122045C1 |

| Способ производства титансодержащей стали | 1989 |

|

SU1786109A1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОЧНОСТИ И ХЛАДОСТОЙКОСТИ | 2000 |

|

RU2186125C2 |

| Способ обработки расплавленной стали | 1982 |

|

SU1046299A1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ | 2002 |

|

RU2222607C1 |

Изобретение относится к черной металлургии, конкретнее к способам микролегирования стали. Цель изобретения - повышение качества без ухудшения свариваемости. При выпуске стали после обработки расплава рафинировочным шлаком или рафинировочной смесью вводят двумя порциями алюминий и ферротитан при отношении суммарного расхода титана к алюминию 1:(3-6). Алюминий и ферротитан в первой порции вводят в количестве 70-90% от общего расхода, а вторую порцию вводят после выдержки расплава. Расплав выдерживают в течение 10-30 мин, при этом в первой порции алюминий вводят перед ферротитаном, а рафинировочный шлак или рафинировочная смесь содержат 2,5-5,0% двуокиси титана. Применение технологии позволяет получать сталь, упрочненную карбидами титана, которая по уровню прочностных свойств, вязкости и свариваемости соответствует стали, упрочненной карбидами ниобия и ванадия. 1 табл.

При отступлении от заявленных режимов; Ниже заданных требований.

Авторы

Даты

1990-10-30—Публикация

1987-11-09—Подача