Изобретение относится к металлургии, точнее к сплавам черных металлов, и предназначено для использования при изготовлении магистральных труб из экономнолегированной стали для перекачки нефтепродуктов в условиях северных широт с повышенным ресурсом эксплуатационных трубопроводов, их ремонтопригодности.

Надежность эксплуатации трубопроводов для перекачки нефти обеспечивается двумя основными условиями.

1. Стойкостью к абразивному износу внутренней поверхности труб из-за наличия в перекачиваемых нефтепродуктах механических примесей.

2. Способностью материала труб противостоять сульфидному коррозионному растрескиванию в среде, обогащенной сероводородом.

Механизм сульфидного коррозионного растрескивания представляет собой разрушение стали под воздействием нагрузки (давление, внутренние напряжения) и сероводородной среды по межзеренным участкам и обусловлено проникающим в сталь водородом, скапливающимся в местах трехосного напряженного состояния - границы зерен, карбидные и сульфидные частицы и др. [1]. При этом, чем больше нагрузка, крупнее зерно, чем больше межзеренные участки загрязнены неметаллическими включениями, сульфидными и интерметаллидными пленками и т. д., тем более развитие получает процесс коррозионного разрушения стали.

Известна сталь 12МХ, содержащая углерод, марганец, кремний, хром, молибден, титан и железо в следующем соотношении ингредиентов, мас.%:

Углерод - 0,09 - 0,16

Марганец - 0,40 - 0,70

Кремний - 0,17 - 0,37

Хром - 0,40 - 0,70

Молибден - 0,40 - 0,60

Железо - Остальное [2]

Указанная сталь обладает удовлетворительным сопротивлением истиранию за счет значительного содержания в ней дорогостоящего молибдена.

Однако недостатком этой стали является то, что изготовленные из нее трубы имеют низкую стойкость к сульфидному коррозионному растрескиванию при контакте со средой, обогащенной сероводородом. Неметаллические включения данной стали представляют собой оксиды и оксисульфиды строчечные 2,0 - 2,5 балла, а также сульфидные пленки, расположенные по границам зерен металла.

Величина зерна термообработанной стали 12МХ составляет 3-4 балла по ГОСТ 5639-82.

Кроме того, при ремонте трубопроводов из стали 12МХ посредством сварки без подогрева в условиях низких температур наблюдалось образование трещин из-за развития явлений подкаливания вблизи сварного шва. Это требовало дополнительных временных и энергетических затрат по обеспечению предварительного подогрева свариваемых участков и их последующего замедленного охлаждения после сварки.

Наиболее близкой к предлагаемому решению по технической сущности и достигаемому результату является конструкционная сталь [3], содержащая углерод, марганец, кремний, хром, молибден, алюминий, титан, ванадий (бор, азот) и железо в следующем соотношении ингредиентов, мас.%:

Углерод - 0,15 - 0,40

Марганец - 0,30 - 1,5

Кремний - 0,01 - 0,50

Хром - 0,20 - 1,50

Молибден - 0,05 - 0,70

Алюминий - 0,01 - 0,10

Титан - 0,005 - 0,05

Ванадий - 0,01 - 0,10

Железо - Остальное

Эта сталь принята за прототип.

Данная сталь обладает более высокой стойкостью к сульфидному коррозионному растрескиванию за счет дополнительного введения алюминия, ванадия и титана. Легирование алюминием и ванадием совместно с микролегированием титаном измельчает зерно стали (5 - 6 баллов), задает сложный мелкодисперсный характер Н.В., значительно снижает образование пленочных сульфидных включений по границам зерен. Неметаллические включения представляют собой сложные карбонитриды (0,5 балла) и оксисульфиды округлой формы ( 0,5 - 1,0 балла) расположенные равномерно по границам и внутри зерна.

Однако при легировании данной стали по содержанию алюминия до значений, превышающих 0,07%, наблюдается образование интерметаллидных пленок по границам зерен, металла, что снижает стойкость стали к коррозионному рестрескиванию.

При легировании данной стали по содержанию углерода, марганца и молибдена ближе к верхнему пределу наблюдается более высокая абразивная износостойкость, чем у стали 12МХ, однако, при тех же условиях резко повышается стоимость стали, снижается ремонтопригодность трубопроводов посредством сварки, поскольку указанные выше элементы увеличивают прокаливаемость стали, что вызывает образование трещин в околошовной зоне и делает непригодной данную сталь для сварных труб в условиях низких температур без проведения дополнительных мероприятий по подогреву околошовной зоны до и после сварки.

Задачей изобретения является повышение стойкости труб к сульфидному коррозионному растрескиванию в сероводородной среде с одновременным обеспечением ремонтопригодности посредством сварки в условиях низких температур и стойкости к абразивному износу внутренней поверхности труб.

Поставленная задача достигается благодаря тому, что в сталь, содержащую углерод, кремний, марганец, хром, молибден, алюминий, титан и железо дополнительно введен церий в следующем соотношении ингредиентов, мас%:

Углерод - 0,06 - 0,13

Кремний - 0,15 - 0,40

Марганец - 0,30 - 0,60

Хром - 0,40 - 0,70

Молибден - 0,08 - 0,15

Алюминий - 0,01 - 0,07

Титан - 0,05 - 0,09

Церий - 0,002 - 0,05

Железо - Остальное.

При этом содержание церия, титана и алюминия соответствуют условию

[Ce]≥2,5•10-4([Al]+0,8[Ti]),

где

[Ce] , [Al] , [Ti] - содержание в стали церия, алюминия и титана соответственно.

Введение алюминия и титана в сталь в заявляемых пределах обеспечивает ее раскисленность, мелкозернистость и дисперсное (равномерное) распределение оксидов и нитридов алюминия и титана по объему металла, что повышает его вязкостые свойства и в совокупности с низким содержанием углерода улучшает свариваемость стали [4].

Введение церия в сталь в заявляемых пределах обеспечивает чистоту границ зерен металла по сульфидным (в т.ч. пленочным) включениям. Из-за большого сродства церия к сере происходит связывание серы в неметаллические включения глобулярной формы, располагающиеся внутри зерен металла. Чистота границ зерен металла и сферическая форма включений обеспечивает высокую стойкость стали к сульфидному коррозионному растрескиванию [5].

Однако, так как церий является активным раскислителем, первоначально возможен механизм связывания церия в окислы. Тогда по отношению к сере церий будет в пассивной форме и образование сульфидов церия с распределением их внутри зерен металла происходить не будет.

Для устранения этого недостатка кислород в стали предварительно связывают другими раскислителями, например алюминием и титаном. При этом, как показали проведенные эксперименты, содержание церия, алюминия и титана в заявляемой стали должно отвечать следующему соотношению.

[Ce]≤2,5•10-4 ([Al] + 0,8[Ti]),

где

[Ce], [Al], [Ti] - процентное содержание церия, алюминия и титана в стали;

(2,5•10-4) - коэффициент пропорциональности;

0,8 - коэффициент способности образования окислов титана по отношению к алюминию приблизительно равен отношению энергий Гиббса (изобарного потенциала) образования оксидов алюминия и титана при 1600oC [6].

Исходя из вышеуказанного соотношения при введении алюминия и титана на верхних заявляемых пределах для связывания и распределения серы в виде неметаллических включений сферической формы внутри зерен металла необходимое количество церия должно быть не менее 0,014%. При содержании церия в первом случае меньше 0,002%, во втором - меньше 0,014% не обеспечит необходимой очистки зерен металла при кристаллизации от серы, т.к. значительная часть введенного церия окажется связанной в окислы и активной формы церия будет недостаточно. Это приводит к снижению стойкости стали к сульфидному коррозионному растрескиванию.

Введение алюминия и титана в сталь ниже заявляемых пределов не приводит к измельчению зерна и оказывается недостаточным для предварительного раскисления стали (для защиты церия от кислорода).

Увеличение размеров зерна увеличивает прокаливаемость, что снижает свариваемость при низких температурах, а также отрицательно сказывается на стойкость стали к сульфидному сероводородному растрескиванию.

Введение алюминия и титана в сталь выше заявляемых пределов приводит к образованию интерметаллидных пленок по границам зерен металла и крупным, неравномерно расположенным по объему металла, оксидам и нитридам, что снижает стойкость к сероводородному растрескиванию.

Введение церия в сталь ниже 0,002% не приводит к заметному увеличению стойкости к сероводородному растрескиванию, а присадка церия, превышающая заявляемый предел, приводит к образованию, так называемой, цериевой неоднородности, снижающей вязкостные свойства стали при низких температурах.

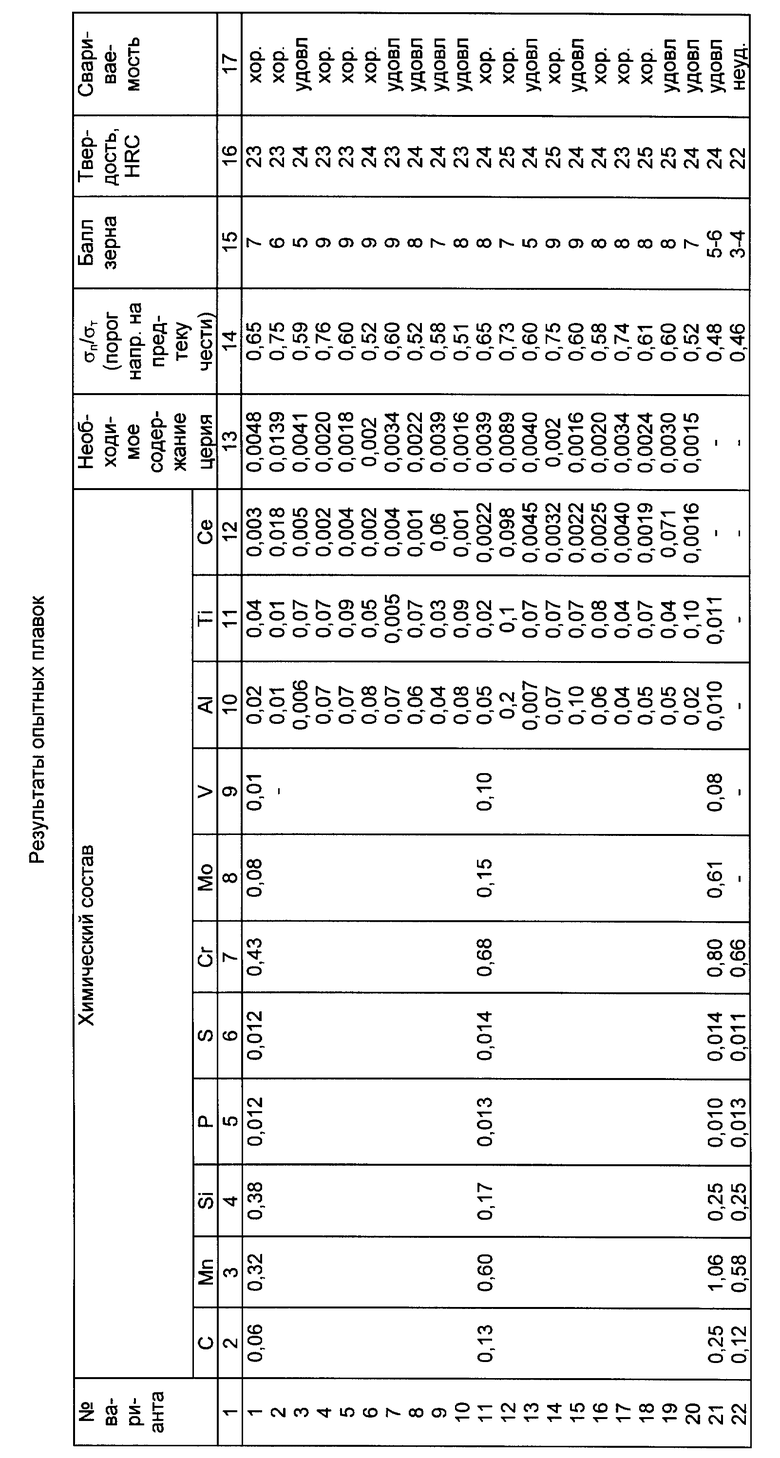

Исследование совместного влияния церия, алюминия и титана производили следующим образом: в лабораторной индукционной печи емкостью 50 кг провели две плавки заявляемой стали с разливкой металла в слитки массой 5 кг, при этом алюминий, церий и титан присаживали в каждый слиток отдельно в различных количествах и соотношениях (алюминий вводили в виде проволоки в струю металла, титан вводили на дно изложницы в виде крупки ферротитана, церий вводили в виде порошка ферроцерия по наполнении 1/2 высоты изложницы). Кроме того, в качестве контрольных произведены плавки известных сталей.

Из подприбыльных частей слитков отрезали пробы на химический анализ. Из тела слитков методом свободной ковки ковались пластины размером 100•150•15 мм. Пластины отжигались и фрезеровались до толщины 10 мм. Стойкость стали против сульфидного коррозионного растрескивания под напряжением проверяли по методике NACE TM-01-77 на гладких образцах в ячейках в водном растворе, насыщенном сероводородом. Оценивали пороговое напряжение, ниже которого не происходит разрушения образцов при испытании под нагрузкой в течение 720 часов.

Свариваемость определяли путем электросварки охлажденных до -30oC и заневоленных образцов без подогрева с последующей магнитно-порошковой дефектоскопией шва и околошовных зон на наличие трещин.

Стойкость стали к абразивному износу определяли по косвенному признаку - твердости закаленной стали.

Химический состав и результаты испытаний приведены в таблице.

По результатам проведенных исследований определен заявляемый химический состав стали и проведена опытно-промышленная плавка. Сталь выплавляли в 65-тонной мартеновской печи совмещенным процессом. При этом в мартеновской печи приготовляли жидкую стальную заготовку с определенным содержанием углерода, марганца, фосфора, молибдена, а раскисление и легирование кремнием, хромом, марганцем и рафинирование металла производили при выпуске плавки в ковш жидкими лигатурой и синтетическим шлаком, выплавленными в электропечи емкостью 10 т. Алюминий давали в струю металла, ферротитан - в ковш по наполнению 1/3 высоты ковша, ферроцерий давали в промежуточный ковш во время разлива стали на МНЗЛ. Сталь разливали в непрерывнолитые заготовки сечением 450•540 мм. Заготовки подковывались на трубную заготовку ⊘ 400 мм и отправлялись на трубопрокатный завод, где из них были изготовлены трубы диаметром 325 мм и отправлены на промыслы.

Из таблицы видно, что применение заявляемой стали (варианты 2, 4, 12, 14, 17) обеспечивают по сравнению с известными сталями стойкость стали к сульфидному коррозионному растрескиванию, хорошую свариваемость в условиях низких температур с одновременным обеспечением износостойкости.

Опробование показало также, что легирование стали церием, выходящим за заявляемые пределы, приводит либо к недостаточному модифицированию металла (варианты 8, 10, 18, 20), либо к развитию цериевой неоднородности стали (варианты 9, 19), что снижает стойкость стали к сульфидному КР, ухудшает свариваемость стали при низких температурах.

Кроме того, при опробовании выявлено, что стали с содержанием церия, находящимся в заявляемых пределах, но не удовлетворяющим соотношению

[Ce]≥2,5•10-4/[Al]+0,8[Ti] - варианты I, II;

имеют пониженную стойкость к сульфидному коррозионному растрескиванию.

Применение заявляемой стали позволяет по сравнению с вариантом-прототипом улучшить стойкость стали к сульфидному КР с одновременным улучшением свариваемости при низких температурах и обеспечиванием абразивной износостойкости стали.

Источники информации:

1. Ульянин Е. А. Структура и коррозия металлов. Справочник. - М.: Металлургия, 1989, с. 152 и 153.

2. ГОСТ 4543-71. Сталь легированная.

3. Заявка Японии N 60-114552, 24.10.85.

4. Гудремон Э. Специальные стали. - М.: 1960, том. II, с. 1318 - 1319.

5. Ульянин Е.А. Структура и коррозия металлов и сплавов. Справочник. - М.: Металлургия, 1989, с. 148.

6. Крестовиков А.А. и др. Справочник по расчетам равновесий металлургических реакций. - М.: 1963.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЗОТСОДЕРЖАЩАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕФТЕГАЗОПРОВОДНЫХ ТРУБ | 2011 |

|

RU2460822C1 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И БЕСШОВНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2002 |

|

RU2243284C2 |

| СТАЛЬ | 2007 |

|

RU2361958C2 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ЭЛЕКТРОСВАРНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2013 |

|

RU2520170C1 |

| ТРУБА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2015 |

|

RU2599474C1 |

| СТАЛЬ КОРРОЗИОННО-СТОЙКАЯ В СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ НЕФТЕГАЗОВЫХ МЕСТОРОЖДЕНИЙ | 2022 |

|

RU2810411C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2012 |

|

RU2493285C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2001 |

|

RU2218446C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ НИЗКОЛЕГИРОВАННОЙ СВАРИВАЕМОЙ СТАЛИ | 2014 |

|

RU2578618C1 |

| НИЗКОУГЛЕРОДИСТАЯ СТАЛЬ И ПРОКАТ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ПОВЫШЕННОЙ СТОЙКОСТИ К ВОДОРОДНОМУ РАСТРЕСКИВАНИЮ И ПОВЫШЕННОЙ ХЛАДОСТОЙКОСТИ | 2011 |

|

RU2496906C2 |

Изобретение относится к металлургии, а именно к сплавам черных металлов, и предназначено для использования при изготовлении магистральных труб для перекачки нефтепродуктов в условиях северных широт. В сталь, содержащую углерод, кремний, алюминий, марганец, хром, молибден, титан и железо, дополнительно введен церий при следующем содержании ингредиентов, мас.%: углерод 0,06-0,13, кремний 0,15-0,40, марганец 0,30-0,50, хром 0,40-0,70, молибден 0,08-0,15, алюминий 0,01-0,07, титан 0,005-0,09, церий 0,002-0,05, железо - остальное. При этом содержание церия в каждом конкретном составе стали определяется в зависимости от содержания алюминия и титана по формуле: [Се] ≥2,5 х 10-4 /[Al] + 0,8 [Тi], где [Се], [Аl], [Тi] - содержание церия, алюминия и титана соответственно. Одновременное введение в состав стали алюминия, титана и церия в совокупности с другими элементами в заявляемых пределах обеспечивает высокую стойкость стали к сульфидному растрескиванию в сероводородной среде, хорошую свариваемость стали в условиях низких температур и удовлетворительную износостойкость. 1 табл.

Сталь, содержащая углерод, кремний, алюминий, марганец, хром, молибден, титан и железо, отличающаяся тем, что она дополнительно содержит церий при следующем содержании ингредиентов, мас.%:

Углерод - 0,06 - 0,13

Кремний - 0,15 - 0,40

Марганец - 0,30 - 0,60

Хром - 0,40 - 0,70

Молибден - 0,08 - 0,15

Алюминий - 0,01 - 0,07

Титан - 0,005 - 0,09

Церий - 0,002 - 0,05

Железо - Остальное

при этом содержание церия, титана и алюминия соответствует условию:

[Ce]≥2,5•10-4/([Al]+0,8[Ti]),

где [Ce] , [Al], [Ti] - содержание церия, алюминия и титана соответственно.

| JP 60114552 A, 21.06.85 | |||

| JP 09217146 A, 19.08.97 | |||

| ФЕРРИТО-ПЕРЛИТНАЯ СТАЛЬ | 0 |

|

SU282659A1 |

| Теплоустойчивая хромистая сталь | 1975 |

|

SU569648A1 |

| Малоуглеродистая сталь | 1977 |

|

SU616338A1 |

| Сталь | 1983 |

|

SU1135795A1 |

| Сталь | 1988 |

|

SU1636472A1 |

| НАПЛАВНОЕ ЗДАНИЕ ВОЛНОВОЙ ЭЛЕКТРОСТАНЦИИ | 2011 |

|

RU2495189C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИОЛОГИЧЕСКОГО ПРОТЕЗА ВЕНОЗНОГО КЛАПАНА | 2010 |

|

RU2429023C1 |

| US 3909250 A, 30.09.75 | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1998-11-20—Публикация

1997-10-23—Подача