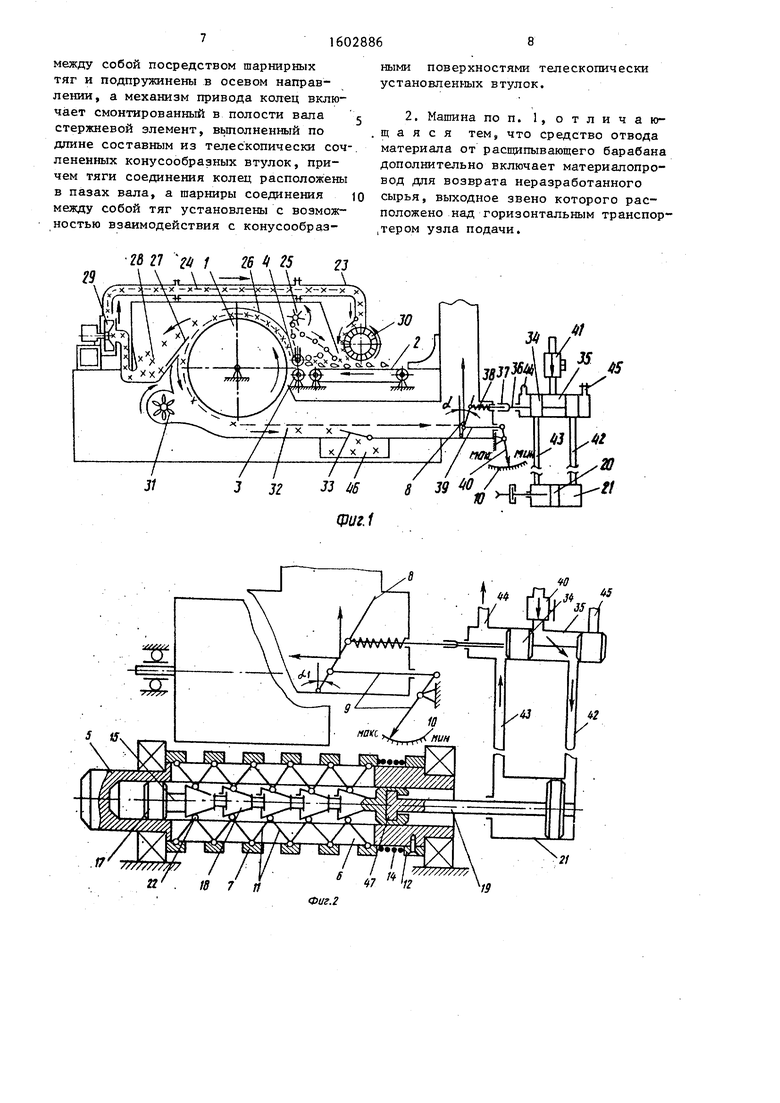

ными пазами 6 и образованный из набранных на валу 5 колец 7, установленных с возможностью их осевого перемещения от механизма привода, кинематически связанного с датчиком контроля массы, включающим экран 8, соединенный рычагами 9 со шкалой 10. Кольца 7 прижимного валика 4 связаны между собой посредством шарнирных тяг 11, при -зтом крайние колца 12 фиксируются на валу 5 винтами 13, а промежуточные кольца 7 поджимаются к неподвижным кольцам пружиной 14.

Механизм привода колец 7 включает смонтированный в полости вала 5 стерневой элемент 15 с концевыми опорами 16 и 17 и выполненный по длине составным из телескопически сочленен ных конусообразных втулок 18, соединенных со штоком 19 поршня 20 силового цилиндра 21, взаимодействуюищм с одной из опор 16.

Тяги 11, шарнирно соединяющие кольца 7, расположены в пазах 6 вала 5 . а шарниры 22 соединения тяг 1 установлены с возможностью взаимодействия с конусообразными поверхностя- ми телескопически установленных В.ТУЛОК 18. Над горизонтальным транспортером 2 располо)ено выходное звено 23 материалопровода 24 отвода неразработанного сырья от расщипывающего барабана.

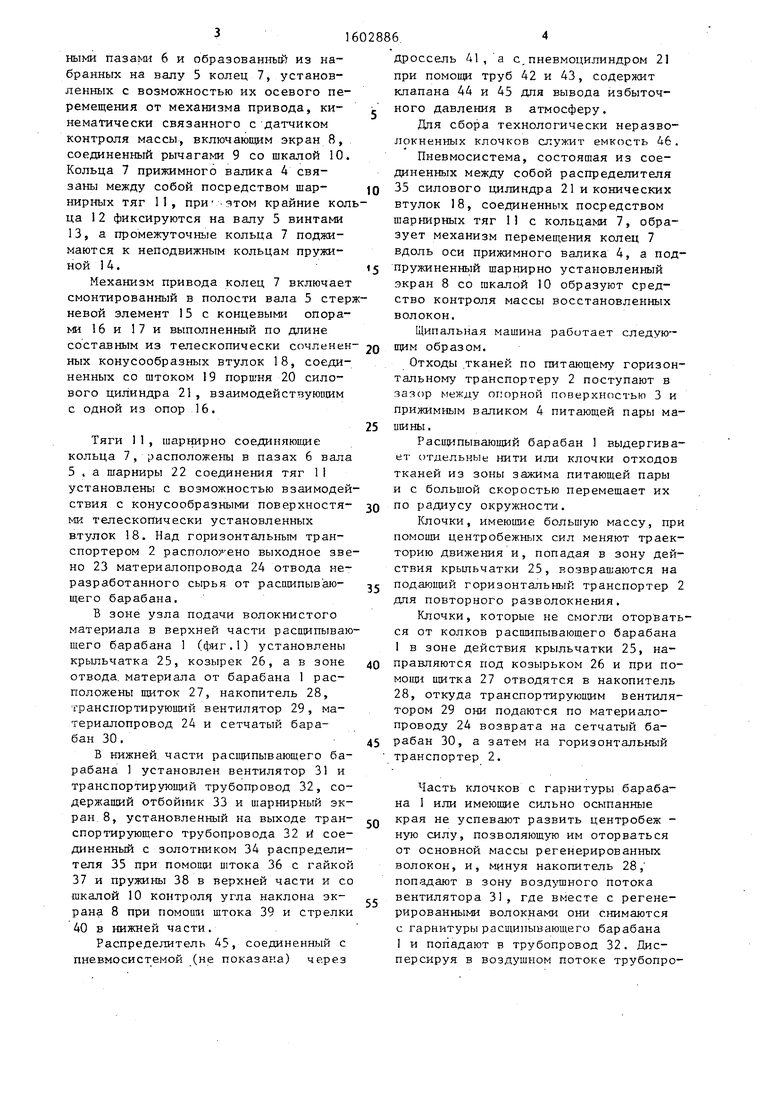

В зоне узла подачи волокнистого материала в верхней части раса пываю щего барабана 1 (фиг.1) установлены крыльчатка 25, козырек 26, а в зоне отвода, материала от барабана 1 расположены щиток 27, накопитель 28, 1 ранспортирующий вентилятор 29, ма- териалопровод 24 и сетчатый барабан 30.-

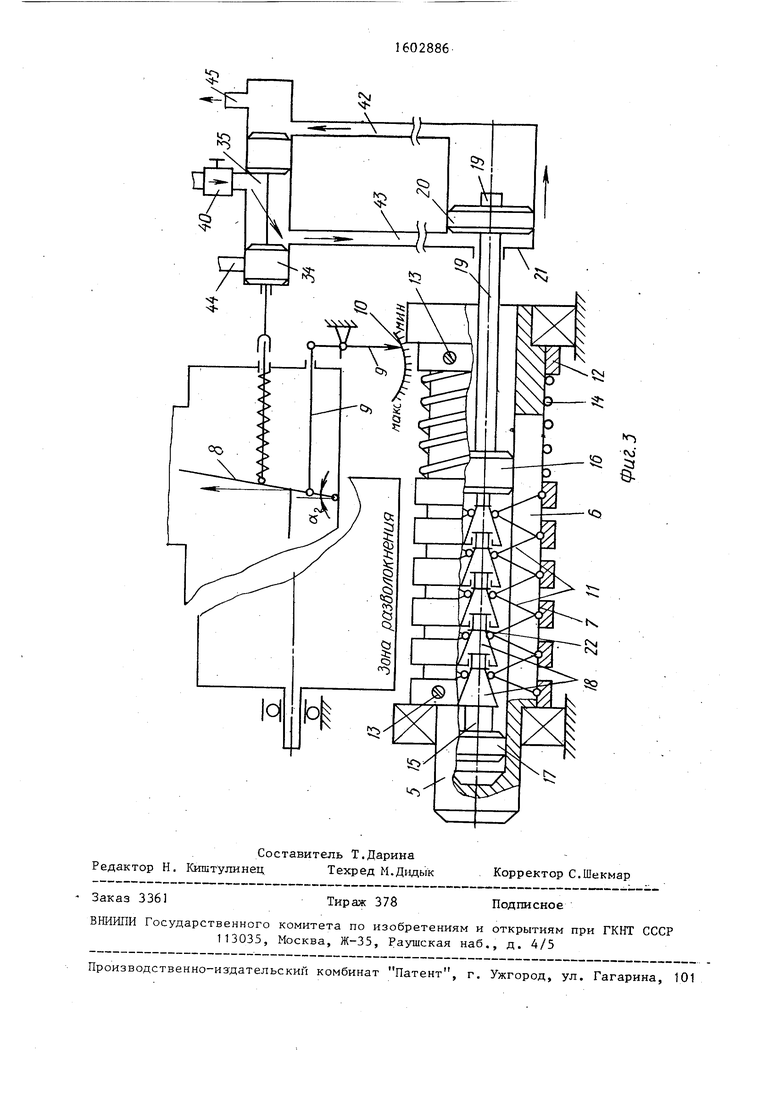

В нижней, части растрепывающего барабана 1 установлен вентилятор 31 и транспортирующий трубопровод 32, содержащий отбойник 33 и шарнирный экран, 8, установленный на выходе транспортирующего трубопровода 32 И соединенный с золотником 34 распределителя 35 при noMomj-i штока 36 с гайкой 37 и пружины 38 в верхней части и со шкалой 10 контроля угла наклона экрана 8 при помоши штока 39 и стрелки 40 в нижней части.

Распределитель 45, соединенный с пневмосистемой (не показана) через

0

0

5

о

5

0

5

0

5

дроссель 41, а с.пневмоцилиндром 21 при помош;и труб 42 и 43, содержит клапана 44 и 45 дпя вывода избыточного давления в атмосферу.

Для сбора технологически неразво- локненных клочков служит емкость 46,

Пневмосистема, состоящая из соединенных между собой распределителя 35 силового цилиндра 21 и конических втулок 18, соединенных посредством шарнирных тяг 11 с кольцами 7, образует механизм перемещения колец 7 вдоль оси прижимного валика 4, а подпружиненный шарнирно установленный экран 8 со шкалой 10 образуют средство контроля массы восстановленных волокон.

Щипальная машина работает следую- образом.

Отходы .тканей по питающему горизонтальному транспортеру 2 поступают в зазор между опорной поверхностью 3 и прижимным валиком 4 питающей пары машины.

Раси5ипывающий барабан 1 выдергивает отдельные нити или клочки отходов тканей из зоны зажима питающей пары и с большой скоростью перемещает их по радиусу окружности.

Клочки, имеющие большую массу, при помоши центробежных сил меняют траекторию движения и, попадая в зону действия крьшьчатки 25, возврашаются на подающий горизонтальный транспортер 2 для повторного разволокнения.

Клочки, которые не смогли оторваться от колков расщипывающего барабана 1 в зоне действия крыльчатки 25, направляются под козырьком 26 и при по- Moiroi шлтка 27 отводятся в накопитель 28, откуда транспортирующим вентилятором 29 они подаются по материало- проводу 24 возврата на сетчатый барабан 30, а затем на горизонтальный транспортер 2.

Часть клочков с гарнитуры барабана 1 или имеюшие сильно осыпанные края не успевают развить центробеж - ную силу, позволяющую им оторваться от основной массы регенерированных волокон, и, минуя накопитель 28, попадают в зону возд тпного потока вентилятора 31, где вместе с регенерированными волокнами они снимаются с гарнитуры расщи 7ывающего барабана I и попадают в трубопровод 32. Дисперсируя в воздушном потоке трубопровода 32, регенерированные волокна и неразволокненные клочки перемещаютс ПО траектории, соответствующей своей массе, что позволяет отбойнику 33 отделять находящиеся в нижней части трубопровода неразволокненные . клочки от обшей массы регенерированных волокон и направлять их в емкость 46 Волокнистая масса, перемещаясь по трубопроводу 32, отклоняет на определенную величину экран 8, нужный угол наклона которого устанавливается при помощи контрольной шкалы 10 со стрелкой 40 и гайки 37.

В период установившегося режима работы щипальной машины из пневмосис темы (не показана) через дроссель 41 в пневмоцилиндр 35 поступает сжатый воздух. В случае отклонения экрана 8 в процессе работы машины на угол, соответствующий установленному на шкале 10, золотник 34 закрывает трубопроводы 42 и 43, а поршень 20 пневмоцилиндра 21 находится в состоянии покоя.

При отклонении экрана 8 на величину угла, отличного от заданного угла ni , например в сторону увеличения до угла 04, , золотник 34 смещается в крайнее правое положение, открывает трубопровод 42 и клапан 45, вследствие чего поршень 20 смещается влево, перемещая посредством штока 19 конические втулки 18 относительно шарниров 22 в сторону уменьшения их диаметра.

Пружина 16, обеспечивающая постоянный контакт шарниров 22 с конической поверхностью секций втулок 18, способствует уменьшению расстояния между кольцами 7, что исключает проскальзывание в пазах между кольцами клочков, состояших из нескольких нитей. Масса восстановленных волокон уменьшается, экран 8 возвращается в заданное положение, а золотник 34 закрывает трубопроводы 42 и 43. При изменении диаметра нити или расстояния между нитями в переплетении ткани данной ширины паза может оказаться недостаточно.

5

Отдельные нити оказываются не в состоянии проскальзывать в пазу заданной ширины и обрыв может происходить на линии зажима питающей пары.

Если масса восстановленных нитей отклоняется от заданной в сторону

6028866

уменьшения, что приводит к уменьшению угла 0 до угла oi ,, наклона экрана 8, то золотник 34 при этом от- 5 крывает трубопровод 43 и клапан 44, поршень 20 конические телескопические втулки 1В относительно шарниров 22 тяг 1I в сторону увеличения их диаметра. Шарнирные тяги II 10 увеличивают расстояние между кольцами 7, что спосойствует проскальзыванию в пазах между кольцами отдельных волокон.

Исключение вращательного движения 15 прижимного валика 4 относительно штока 19 осуществляется при. помощи шарнирного звена 47, а интенсивность работы пневмосистемы, что равносильно предельным отклонениям экрана 8, 20 регулируется при помошл дросселя 40.

Таким образом, в ш:ипальной машине в автоматическом режиме происходит установка оптимального прерывистого прижима разволокняемого ма- 25 териапа в зависимости от геометрических параметров разволокняемьгх отходов тканей, а именно при уменьшении ниточно-волокнистой массы восстановленных отходов расстояние между коль- 30 цами увеличивается5 а при чрезмерном увеличении этой массы расстояние между кольцами уменьшается.

35

Формула изобретения

1. Щипальная машина, содержащая расшипывающий барабан и узел подачи волокнистого материала с горизонтальным транспортером и питающей па- 40 рой, включающий опорный элемент к прижимной валик, выполненный пс, длине составным из набранных на валу колец, установленных с возможностью их перемещения от механизма при- 45 вода., кинематически связанного с датчиком контроля массы волокнистого материала, и средство отвода волокнистого материала от расщипьшающего барабана, отличающаяся 0 тем, что, с целью Повышения качества обрабатываемого материала путем создания равномерного зажима расщепляющего сырья между питающим барабаном и опорным элементом, вал прижимного 5 валика вьшолнен полым и с продольными диаметрально расположенными по меньшей мере двумя пазами, при этом кольца установлены на валу с возможностью осевого перемещения и связаны

между собой посредством шарнирных тяг и подпружинены в осевом направлении, а механизм привода колец включает смонтированный в полости вала с стержневой элемент, вьтолненный по длине составным из телескопически соч-. лененных конусообразных втулок, причем тяги соединения колец расположены в пазах вала, а шарниры соединения ю между собой тяг установлены с возможностью взаимодействия с конусообраз fi 7 / 26 ft 25 fj

29 . - н

31

71 /I

J Jf л 4-5

(Риг.1

ными поверхностями телескопически установленных втулок.

2. Машина по п. 1, отличаю- щ а я с я тем, что Средство отвода материала от расш11пывающего барабана дополнительно включает материалопро- вод дпя возврата неразработанного сырья, выходное звено которого расположено над горизонтальным транспор- тером узла подачи.

J

тг

/ л v f-SO-

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для обработки волокнистых отходов | 1983 |

|

SU1148913A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ВТОРИЧНЫХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2100493C1 |

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ ТЕКСТИЛЬНЫХ ОТХОДОВ | 2007 |

|

RU2362846C1 |

| Щипальная машина | 1985 |

|

SU1258925A1 |

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ ТЕКСТИЛЬНЫХ ОТХОДОВ | 2006 |

|

RU2313626C1 |

| Устройство для смешивания волокнистого материала | 1989 |

|

SU1670003A1 |

| Чесальная машина | 1979 |

|

SU933837A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379388C1 |

| Устройство для подачи волокнистого материала к текстильной машине | 1989 |

|

SU1687658A1 |

| Производство нетканого материала из полиэфирных волокон | 2024 |

|

RU2837477C1 |

Изобретение относится к текстильной промышленности и может быть использовано для получения волокон из отходов тканей. Цель изобретения - повышение качества обрабатываемого материала путем создания равномерного зажима расщепляющего сырья между расщипывающим барабаном и опорным элементом. Устройство содержит расщипывающий барабан, узел подачи волокнистого материала с горизонтальным транспортером, средство отвода материала, включающее материалопровод возврата неразработанного сырья, выходное звено которого расположено под горизонтальным транспортером узла подачи. Узел подачи волокнистого материала включает опорный элемент и прижимной полый валик, имеющий полый вал с продольными диаметрально расположенными пазами и кольца, установленные на валу с возможностью осевого перемещения от механизма привода, кинематически связанного с датчиком контроля массы. Кольца связаны между собой посредством шарнирных тяг и подпружинены в осевом направлении. Механизм привода колец включает смонтированный в полости вала прижимного валика стержневой элемент, выполненный по длине составным из телескопически сочлененных конусообразных втулок, причем тяги соединения колец расположены в пазах вала, а шарниры тяг установлены с возможностью взаимодействия с конусообразными поверхностями телескопически установленных втулок. 1 з.п. ф-лы, 3 ил.

t7

22

fS 7 tf

«i7

21

чК

%f

I 1 N

| Щипальная машина | 1985 |

|

SU1258925A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1990-10-30—Публикация

1988-11-14—Подача