Изобретение относится к целлюлозно- бумажной промышленности, а именно к производству фибры, которая может быть использована для изготовления чемоданов и в мебельной промышленности для отдел - ки мебельных щитов и кромок.

Цель изобретения - улучшение декоративных свойств фибры при одновременном повышении ее гибкости и адгезии покрытия к ней.

Сущность изобретения заключается в том, что фибра, преимущественно для изготовления чемоданов, состоящая из слоев пергаментированной бумаги и покрытия.

содержит пергаментированную бумагу, пропитанную глицерином, а покрытие выполнено из пленок водоэмульсионной краски и нитроцеллюлозного лака.

Фибру изготавливают следующим образом.

Листы бумаги-основы из хлопковой или древесной целлюлозы в количестве, достаточном для получения готового продукта толщиной 1,2 - 1,5 мм, пропускают через пергаментирующий раствор (например, водный раствор хлористого цинка с концентрацией 67 - 73% при 25 - 65°С), после чего все листы соединяют в один пласт при по0s

о

SD О

СЛ

ощи нагретого вала при линейном давлеии 7-8 кН/м. Затем посредством промыви водой пергаментирующий агент удаляют, олученный продукт погружают в 10%-ный аствор глицерина, выдерживают в нем в ечение 20 - 24 ч при 20 - 25°С. Пластифицированные листы сушат при 40 - 120°С, подвергают отделке на прессах при давлении 2-2,5 МПа, и 110-120°С, затем каландрируют. Для закрепления пластифицирующих свойств и придания декоративного вида поверхности на листы фибры наносят 1 - 2 слоя водоэмульсионной краски(Э-АК-228 по ТУ 6-1 d-1542-85) с последующим покрытием лаком нитроцеллюлозным АУ-271 по ТУ 6 10-1552-76.

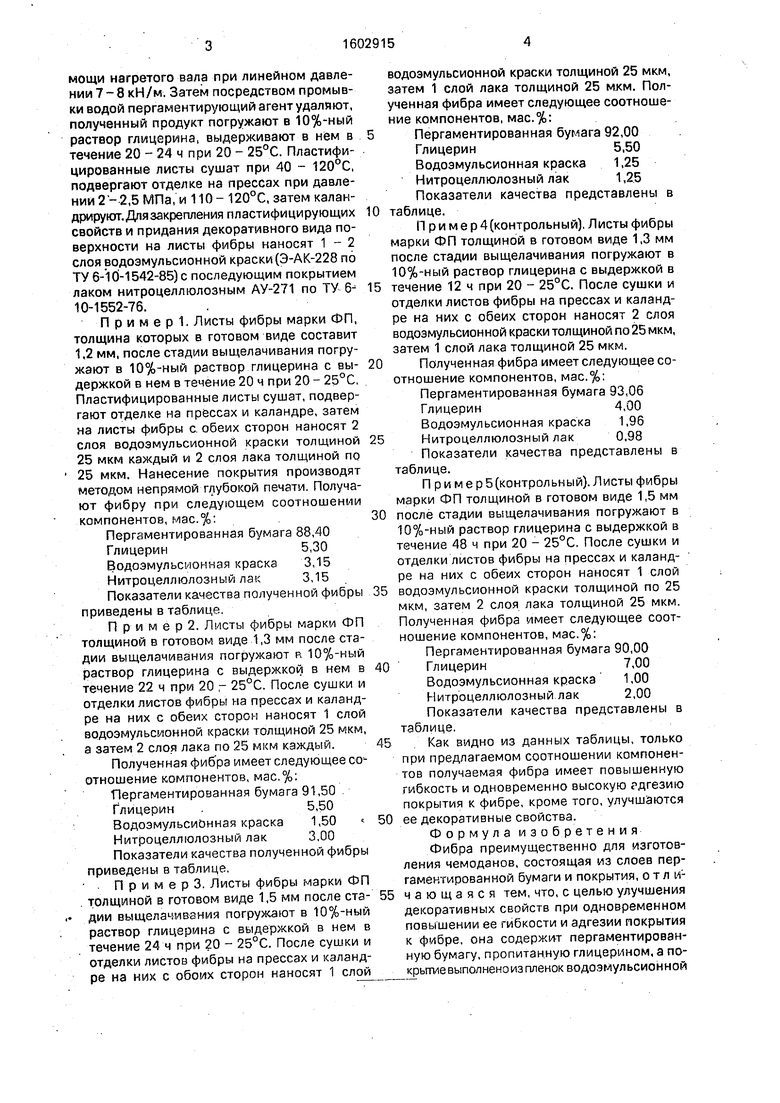

Пример, Листы фибры марки ФП, толщина которых в готовом виде составит 1,2 мм, после стадии выщелачивания погружают в 10%-ный раствор глицерина с выдержкой в нем в течение 20 ч при 20 - 25°С, Пластифицированные листы сушат, подвергают отделке на прессах и каландре, затем на листы фибры с. обеих сторон наносят 2 слоя водоэмульсионной краски толщиной 25 мкм каждый и 2 слоя лака толщиной по 25 мкм. Нанесение покрытия производят методом непрямой глубокой печати. Получают фибру при следующем соотношении компонентов, мас.%;

Пергаментированная бумага 88,40 Глицерин5,30

Водоэмульсионная краска 3,15 Нитроцеллюлозный лак3,15

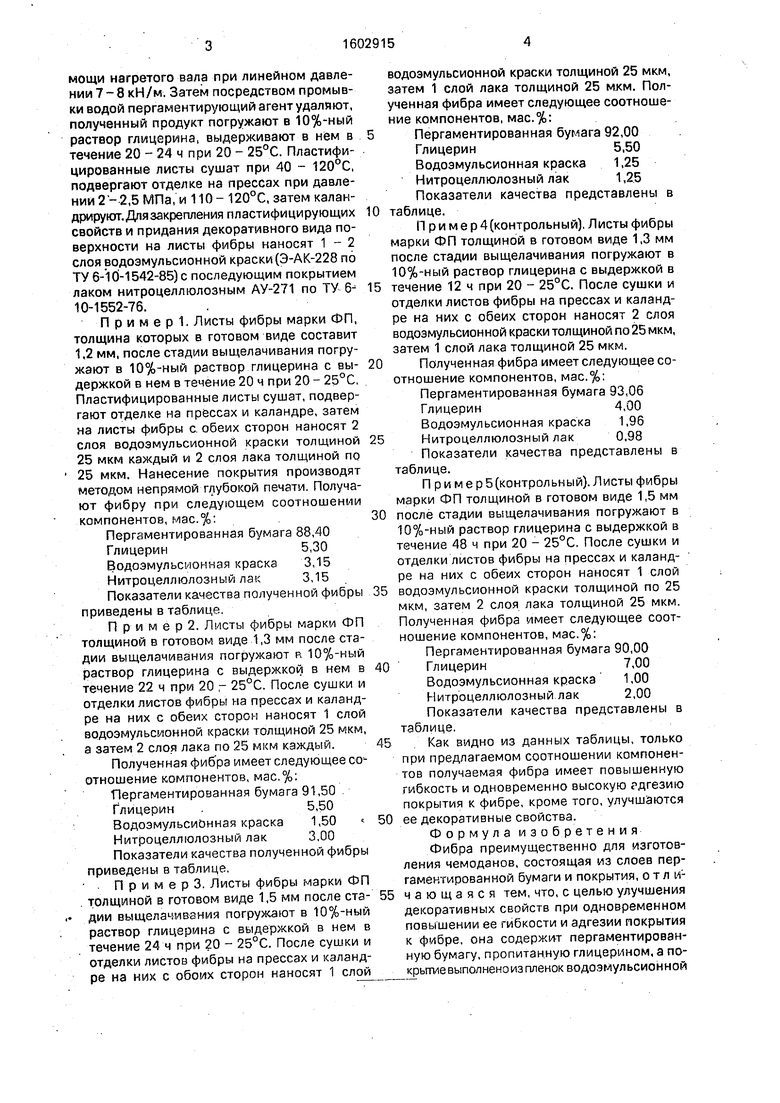

Показатели качества полученной фибры приведены в таблице.

П р и м 6 р 2. Листы фибры марки ФП толщиной в готовом виде 1,3 мм после стадии выщелачивания погружают в 10%-ный раствор глицерина с выдержкой в нем в течение 22 ч при 20 г 25°С. После сушки и отделки листов фмбры на прессах и каландре на них с обеих сторон наносят 1 слой водоэмульсионной краски толщиной 25 мкм, а затем 2 слоя лака по 25 мкм каждый.

Полученная фибра имеет следующее соотношение компонентов, мас.%;

Пергаментированная бумага 91,50 . Глицерин .5,50

Водоэмульсионная краска 1,50 Нитроцеллюлозный лак3,00

Показатели качества полученной фибры приведены в таблице. , П р и м е р 3. Листы фибры марки ФП

толщиной в готовом виде 1,5 мм после ста- дии выщелачивания погружают в 10%-ный раствор глицерина с выдержкой в нем в течение 24 ч при 20 - 25°С. После сушки и отделки листов фибры на прессах и каландре на них с обоих сторон наносят 1 слой

водоэмульсионной краски толщиной 25 мкм, затем 1 слой лака толщиной 25 мкм. Полученная фибра имеет следующее соотношение компонентов, мас.%: Пергаментированная бумага 92,00

Глицерин5,50

Водоэмульсионная краска 1,25 Нитроцеллюлозный лак1,25

Показатели качества представлены в 0 таблице.

Приме р 4(контрольный). Листы фибры марки ФП толщиной в готовом виде 1,3 мм после стадии выщелачивания погружают в 10%-ный раствор глицерина с выдержкой в 5 течение 12 ч при 20 - 25°С. После сушки и отделки листов фибры на прессах и каландре на них с обеих сторон наносят 2 слоя водоэмульсионной краски толщиной по 25 мкм, затем 1 слой лака толщиной 25 мкм. 0 Полученная фибра имеет следующее соотношение компонентов, мас.%;

Пергаментированная бумага 93,06 Глицерин4,00

Водоэмульсионная краска 1,96 5Нитроцеллюлозный лак0,98

Показатели качества представлены в

таблице.

Приме р 5(контрольный). Листы фибры марки ФП толщиной в готовом виде 1,5 мм 30 после стадии выщелачивания погружают в 10%-ный раствор глицерина с выдержкой в течение 48 ч при 20 - 25°С. После сушки и отделки листов фибры на прессах и каландре на них с обеих сторон наносят 1 слой 35 водоэмульсионной краски толщиной по 25 мкм, затем 2 слоя лака толщиной 25 мкм. Полученная фибра имеет следующее соотношение компонентов, мас.%;

Пергаментированная бумага 90,00 40 Глицерин 7.00

Водоэмульсионная краска 1,00 Нитроцеллюлозный лак2,00

Показатели качества представлены в таблице.

45 Как видно из данных таблицы, только при предлагаемом соотношении компонентов получаемая фибра имеет повышенную гибкость и одновременно высокую рдгезию покрытия к фибре, кроме того, улучшаются 50 ее декоративные свойства.

Ф о р м у л а и 3 о б р е т е н и я Фибра преимущественно для изготовления чемоданов, состоящая из слоев пер- гаментированной бумаги и покрытия, о т л и- 55 чающаяся тем, что, с целью улучшения декоративных свойств при одновременном повышении ее гибкости и адгезии покрытия к фибре, она содержит пергаментирован- ную бумагу, пропитанную глицерином, а по- крьггие выполнено из пленок водоэмульсионной

краски и нитроцеллюлозного лака при следующем соотношении компонентов, мас,%:

Пергаментированная бумага 88,40-92,00

Глицерин5,30 - 5,50

Водоэмульсионная краска 1,25-3,15 Нитроцеллюлозный лак 1,25-3,15.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электропроводящая фибра | 1979 |

|

SU1043220A1 |

| Фибра | 1976 |

|

SU724622A1 |

| Фибра | 1981 |

|

SU971978A1 |

| Машина для непрерывного производства летероида | 1936 |

|

SU61363A1 |

| Фибра | 1985 |

|

SU1305232A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИБРЫ | 1995 |

|

RU2083747C1 |

| СЖИМАЕМАЯ ДЕКОРАТИВНАЯ ИМПРЕГНИРОВАННАЯ БУМАГА, ПРИГОДНАЯ ДЛЯ ПЕЧАТАНИЯ СПОСОБОМ СТРУЙНОЙ ПЕЧАТИ | 2008 |

|

RU2427678C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО РЕЛЬЕФНОГО МНОГОКРАСОЧНОГО ИЗОБРАЖЕНИЯ | 2006 |

|

RU2327577C1 |

| Фибра | 1979 |

|

SU787538A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛАМИНАТА | 2008 |

|

RU2458796C2 |

Изобретение относится к целлюлозно-бумажной промышленности и позволяет улучшить декоративные свойства фибры при одновременном повышении ее гибкости и адгезии покрытия к ней. Листы бумаги пропускают через пергаментирующий раствор, соединяют в один пласт и путем промывки удаляют пергаментирующий агент. Затем полученный пласт погружают в 10%-ный раствор глицерина и выдерживают в нем 20-24 ч при температуре 20-25°С. Пластифицированные листы сушат при температуре 40-120°С, подвергают отделке на прессах при давлении 2-2,5 МПа и температуре 110-120°С, а затем каландрируют. Для закрепления пластифицирующих свойств и придания декоративного вида поверхности на листы фибры наносят 1-2 слоя водоэмульсионной краски и 1-2 слоя нитроцеллюлозного лака. Готовая фибра содержит указанные компоненты в следующих количествах, мас.%: пергаментированная бумага 88,40-92,00

глицерин 5,30-5,50

водоэмульсионная краска 1,25-3,15 и нитроцеллюлозный лак 1,25-3,15. 1 табл.

| Васильев Д.Н | |||

| Производство фибры | |||

| М | |||

| - Л.: Гослесбумиздат, 1959, с | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Обзорная информация: Производство и применение фибры в СССР и за рубежом | |||

| ВНИПИЭИлеспром, 1987, с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Технологический режим производства листовой фибры Заволжского картонно- фибрового производственного объединения, 1987 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-10-30—Публикация

1988-04-08—Подача