Изобретение относится к устройствам для безопилочного резания древесины нагретой проволокой и может быть использовано в лесйой и деревообрабатьюающей промышленности.

Цель изобретения - повышение производительности и расширение технологических возможностей,

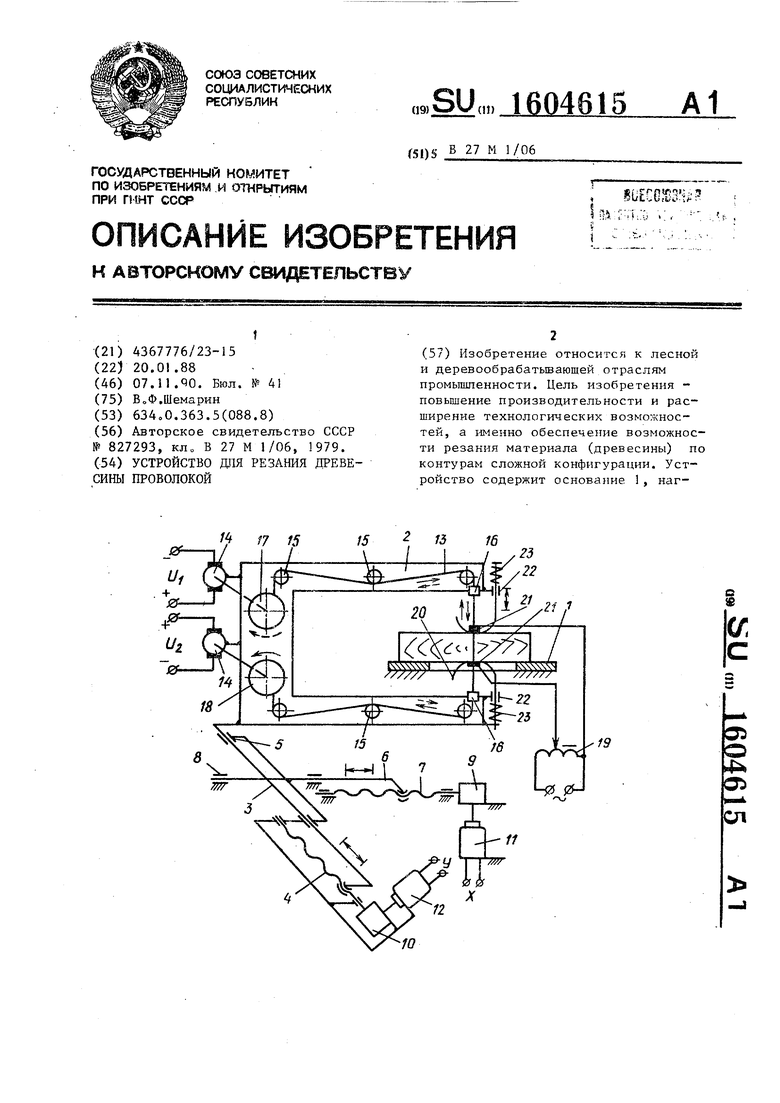

На чертеже изображено устройство для резания древесины проволокой

На основании 1 установлен держатель, например ско-ба 2, с возможностью перемещения ее относительно основания 1 по двум координатным направлениям, напри1«1ер, в горизонтальной плоскости, С этой целью скоба 2 закреплена на ползуне 3, например, поперечного перемещения, жестко связанном с гайкой винтовой пары 4 и скользящим по направляющей 5, которая жестко связана с ползуном 6 продольного перемещения и гайкой винтовой пары 7. Направляющая 8 ползуна 6 установлена на основании Л и жестко связана с ним. Таким образом осуществляется пространственное фиксирование скобы 2 по одной пространственной координате и одновременно обеспечивается возможность перемещения ее по двум другим координатным направлениям.

Перемещение ползунов 3 и 6 и, следовательно, скобы 2 по взаимно перпендикулярным направлениям, т с е. по двум координатам, осуществляется с помощью механизмов подачи, например электроприводов, состоящих из винтовых пар 7 и 4, редукторов 9 и 10, ш&говых двигателей П и 12, сог ласно подаваемым командам X и Y от

программного устройства (не показано) . На скобе 2 закреплен механизм перемотки и натяжения проволоки 13, состоящий, например, из двух электродвигателей 14 с изменяемой

5 скоростью вращения, один из которых, в зависимости от направления пере мотки проволоки 13, работает в режи-; ме подтормаживания, в зависимости от параметров подаваемых напряжений

0 и 1 и и от схемы питания (не показана) , отклоняющих роликов 15, направляющих 16, фиксирзтощих проволоку 13 на рабочем участке, ведомой 17 н приемной 18 катушек. К проволо-

5 ке 13 ток подводится от автотрансформатора 19 через копиры 20 и скользящие контакты 21, перемещающиеся по проволоке 13. Копиры 20 крепятся к электроизолированным пол-

0 зунам 22, которые подпружинены пружинами 23 и закреплены на скобе 2.

Устройство работает следующим образом.

Электрический ток подается на

5 проволоку и контакты 21 от автотрансформатора 19. Напряжение автоматически регулируется в зависимости от-, местоположения рабочего участка проволоки 13 и глубины врезания в

Q дерево. Копиры 20 в нерабочем состо- янии установленъ с небольшим зазором, не прикасаясь один к другому плотно о

При резании материала (древесины) копиры 20 раздвигаются, перемещая при этом контакты 21 вдоль по проволоке 13 и осуществляется разогрев ограниченной (рабочей) части проволоки 13, Тое. той части, которая

5

внедрена в материал (древесину). С помощью копиров 20 .и ползунов 22, подпружиненных пружинами 23, изменяется величина рабочего участка провлоки 13 в зависимости от толщины обрабатываемого материала (древесины)

Мехйннзм перемотки и натяжения проволоки 13 установлен на скобе 2 и служит для протягивания проволоки 13 на рабочем участке (участке нагрева) с целью компенсации потери ее температуры во время резания, а также уменьшения времени перегрева участков проволоки, Перематьшание проволоки 13 с ведомой катушки 17 н приемную 18 и ее натяжение осуществляется с помощью, например, двух электродвигателей 1А, один из которых, связанньм с ведомой катушкой 17, работает в режиме подтормажи- вакия, и системы отклоняющих роликов 15, Для базирования проволоки 13 на рабочем участке, то есть для предотвращения смещения проволоки 13 в процессе перемотки относительно скобы 2 в плоскости, перпендикулярной рабочему участку, служат направляющие 16 (направление движения проволоки, сверху вниз), Причем катущки 17 и 18 установлены непосредственна на валах двигателей 14. Когда проволока 13 почти полностью перематывается с катушки Г/ на катушку 18, осуществляется реверс ее перемотки путем подачи на электродвигатели 14 соответствующих напряжений Uj к V. от схемы питания (не показана), Управление направлением, скоростью перемотки и величиной натяжения проволоки 13 осуществляется путел изменения величин напряжений U и Ug подаваемых на двигатели 14. Это приводит к измененшо числа оборотов тянущего двигателя, связанного с приемной катущкой 18, и тормозящего усилия на валу подтормаживающего двигателя, связанного с ведомой катушкой 17, За счет нагружения проволоки 13 растягивающими усилиями достигается увеличение ее поперечной жесткости и обеспечение жесткости в процессе нагрева и работы,

Перемещение держателя, например скобы 2j с установленным мехазшзмом перемотки и натяжения проволоки и, следовательно, самой проволоки 13 относительно обрабатываемого материала -млжет происходить как по одной.

5

10

15

20

25

046156

так oдIloвpe feннo по двум координатным направпенияк;, что осуществляется с помощью механизма подачи, например двух приводов, каждьй из которых состоит из винтовой пары 7 или 4 (ходового винта и гайки), редукторов 9 или 10, щагового двигателя II или 12, направляющих 5 или 8 и ползунов 3 или 6 соответственно. Перемещение скобы 2 происходит согласно командам X и Y, подаваемым на шаговые двигатели 1 1 и 1 2 с устройства управления| (не показано),

Управлять направлением перемещения проволоки 13 относительно материала можно по программе, задаваемой шаблоном, числовым програьгмнье- устройством RTjH иным способом.

При поступлении каждого управляющего Ш пульса, например, на щаго- вый двигатель 11, происходит поворот его вала на строго определенный угол. Это вращение через редуктор 9 передается ходовому винту винтовой пары 7, с гайкой которого жестко связан объект линейного перемещения, а именно (в данном случае): ползун б, привод перемещения по координате Y и, в конечном итоге, скоба 2 с механизмом перемотки и натяжения проволоки 13. Так осуществляется установленное линейное перемещение проволоки 13 вдоль направляющей 8 по одной из координат в том или иног; направлении в зависимости от напрар ления поворота вала шагового двигателя 1 1. Заданное программой то или иное количество импульсов определяет расстог яние, которое пройдет скоба, 2 по данной координатной оси. Аналогично происходит перемега.ение держателя, например скобы 2, в другом координатном направлении (по координате Y) от двигателя 12 посредством привода подачи по направляющей 5.

Еслн необходимо переместить проволоку 13 по прямой, не параллель ной ни одной из координатных осей, то управлякщие импульсы подают одновременно на оба шаговых двигггтеля П и 12, Тем достигается перемещение проволсжи 13 со скобой 2 по любому сложному контуру,

В устройстве из-за отсутствия инерционных элементов, совершающих возвратно-поступательные движения, скорость перемещения проволоки 13 через рабочий участок (участок наг30

35

40

45

50

55

7

рева) относительно велика и ограничена только характеристиками двигателей 14.

Каждьй отдельно взятый з асток проволоки 13 находится в раскален- ном состоянии и контактирует с. материалом непродолжительное время. Это позволяет без ущерба для прочностны характеристик проволоки 13 увеличить подводимое к ней напряжение и, следовательно, раскалить ее до большей температуры, не опасаясь перег- рева отдельных, не контактирующих с материалом, участков и их разрушения. Кроме того, в процессе резания потери температуры каждым отдельно взятым нагретым участком проволоки будут незначительны. Это позволяет увеличить температуру непосредственно в зоне прижигания. Чем выше эта температура, тем с большей скоростью идет процесс резания, т.е. вьш1е производительность устройства. Производительность в особенности повышается при вырезании слож- ноконтурных заготовок и окон по сравнению с иными способами.

Предлагаемое устройство позволит более рационально выполнять раскрой листового материала, уменьшить величину припуска на выполнение последующих технологических операций, легко переходить с одного масштаба на дру10

461

S

0

5

0

58

гой. Пойвляется возможность упростить, полностью механизировать и автоматизировать процесс резьбы (резания) по дереву.

Формула изобретения

Устройство для резания древесины проволокой, включающее основание, держатель с нагреваемой электрическим током проволокой, копиры с контактами, связанными с проволокой, и ползун, отличающееся тем, что, с целью повышения производительности и расширения технологических возможностей, устройство снабжено закрепленным на держателе механизмом перемотки и натяжения проволоки, выполненным в виде двух электроприводов с изменяемой скоростью вращения, отклоняющих роликов, направляющих, ведомой и приемной катущек, причем Держатель установлен с возможностью перемещения относительно основания не более чем по двум координатным направлениям посредством механизма по- .дачи, который выполнен в виде не более двух приводов, каждый из кото-, рых состоит из винтовой пары, редуктора, шагового двигателя, направляющей и ползуна, причем копиры с контактами установлены с возможностью перемещения по проволоке, а ползуны закреплены на держателе.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАСКРОЯ МАТЕРИАЛА | 1991 |

|

RU2015231C1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ СЛОЖНОФАСОННЫХ ПОВЕРХНОСТЕЙ ПРОВОЛОЧНЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ | 1992 |

|

RU2014184C1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

| Электроэрозионный станок | 1980 |

|

SU948598A1 |

| Электроэрозионный вырезной станок для обработки по копиру сложных профилей электродом-проволокой | 1966 |

|

SU219716A1 |

| СПОСОБ АВТОМАТИЗИРОВАННОЙ НАРУЖНОЙ ДИАГНОСТИКИ ТРУБОПРОВОДА И АВТОМАТИЗИРОВАННЫЙ ДИАГНОСТИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2757203C1 |

| Устройство для указания местоположения географических пунктов | 1988 |

|

SU1738103A3 |

| Устройство для микросварки | 1990 |

|

SU1731543A1 |

| Устройство для электроэрозионной обработки проволочным электродом- инструментом | 1977 |

|

SU738814A1 |

| Гибкий производственный модуль электроэрозионной последовательной вырезки группы заготовок | 1985 |

|

SU1321537A1 |

Изобретение относится к лесной и деревообрабатывающей отраслям промышленности. Цель изобретения - повышение производительности и расширение технологических возможностей, а именно обеспечение возможности резания материала (древесины) по контурам сложной конфигурации. Устройство содержит основание 1, нагреваемую электрическим током проволоку 13, копиры 20 с контактами, связанными с проволокой, ползуны 3, механизм перемотки и натяжения проволоки, имеющий возможность изменения скорости и направления ее перемотки, например, состоящий из двух электродвигателей 14 с изменяемой скоростью вращения, один из которых в зависимости от направления перемотки проволоки работает в заторможенном режиме, отклоняющих роликов 15, направляющих, ведомой и приемной катушек. Механизм может быть закреплен на скобе 2 с возможностью перемещения по взаимноперпендикулярным направлениям в горизонтальной плоскости согласно подаваемым командам с помощью приводов 11 и 12, например, состоящих из ходовых винтов 4 и 7, редукторов и шаговых двигателей. Причем копир 20 с контактами установлен с возможностью вертикального перемещения по проволоке 13, а ползуны установлены на скобе 2. 1 ил.

| Устройство для безопилочного резаниядРЕВЕСиНы пРОВОлОКОй | 1979 |

|

SU827293A1 |

Авторы

Даты

1990-11-07—Публикация

1988-01-20—Подача