Изобретение относится к промышленности строительных материалов, преимущественно к производству стеновых изделий.

Цель изобретения - noBMrnetDde прочности.

Глинистые сланцы фракции 0-5 мм являются отходами камнедроблешш, которые в целом по стране составляют около 40% от общего количества глинистых сланцев, используемых как сырье в -производстве керамзита.

Зола-унос - продукт сухой сепарации продутстов сгорания. Специфические особенности золы-уноса - близость вещественного состава к глинистому сырью, дисперсность, наличие остаточного углерода, который может

быть использован в процессе обжига - дает широкие возможности использования золы при изготовлении керамических стеновых материалов,- Малая гид- рофильность золы позволяет увеличивать влагопроводность глинистого сырья (шихты) . Наличие же .значительного количества , плавней и оксидов железа способствует образованию как жидкой, так и кристаллических фаз (муллита, фаялита и др.), положительно влияющих на прочность изделий. Наличие углерода и плавней снижает температуру обжига И позволяет экономить технологическое топливо.

Технология изготовления изделий следующая.

05

о

4

ГО

Отходы глинистых сланцев фракции менее 0,315 мм и золу-уноса смешивают в сухом виде, затем смесь увлажняют до 13-15% и тщательно перемешивают. После чего смесь сбивают в комок вылеживают в течение 24 ч в эксикаторе.

Из приготоапенной массы в металлической форме размером 50к-5бх50 мм формуют образцы, сушат их при комнатной температуре, а затем досушивают в сушильном шкафу при 105°С, Затем образцы облсигают в течение 12 ч в муфельной печи при .

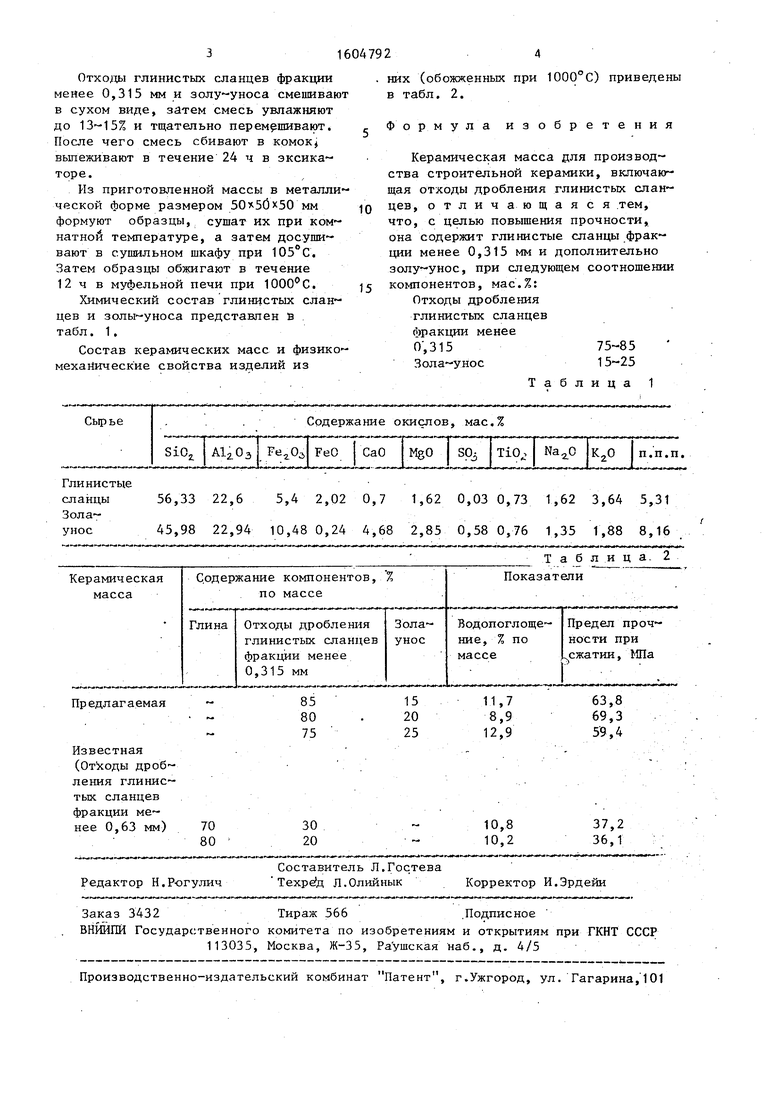

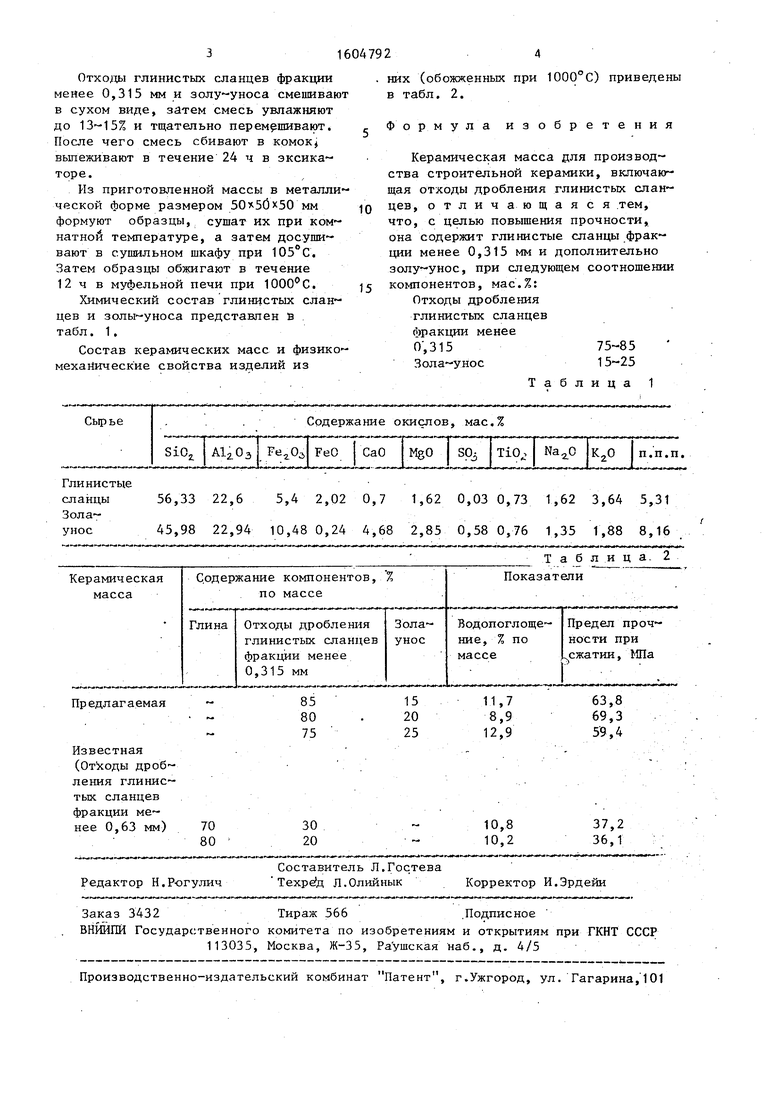

Химический состав глинистых сланцев и золы-уноса представлен в табл. 1.

Состав керамических масс и физико- мехаНические свойства изделий из

. них (обожженных при 100р°С) приведены в табл. 2.

Формула изобретения

Керамическая масса для производства строительной керамики, включающая отходы дробления глинистых слан- цев, отличающаяся .тем, что, с целью повышения прочности, она содержит глинистые сланцы фракции менее 0,315 мм и дополнительно золу-унос, при следующем соотношении компонентов, мас.%:

Отходы дробления

глинистых сланцев

()ракции менее

6,315

Зола-унос

Т а б

5

75-85 15-25

лица

1

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА | 2012 |

|

RU2496742C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2036880C1 |

| Сырьевая смесь для изготовления стеновых керамических изделий | 1989 |

|

SU1645259A1 |

| КЕРАМИЧЕСКАЯ МАССА | 2004 |

|

RU2272798C2 |

| Сырьевая смесь для изготовления строительных керамических изделий | 2020 |

|

RU2748199C1 |

| Керамическая масса для изготовления стеновых изделий | 1980 |

|

SU1054324A1 |

| Сырьевая смесь для получения изделий стеновой керамики и дорожного клинкерного кирпича | 2020 |

|

RU2740965C1 |

| Технологическая линия для производства керамического кирпича | 2020 |

|

RU2726000C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2004 |

|

RU2270178C2 |

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2300507C1 |

Изобретение относится к промышленности строительных материалов, преимущественно к производству стеновых изделий. С целью повышения прочности изделий керамическая масса включает следующие компоненты, мас.%: отходы дробления глинистых сланцев фракции менее 0,315 мм 75-85

зола-унос 15-25. Физико-механические показатели: предел прочности при сжатии 59,4-69,3 МПа, водопоглощение 8,9-12,9%. 2 табл.

Глинистые

сланцы56,33 22,6 5,4 2,02 0,7 1,62 0,03 0,73 1,62 3,64 5,31 Зола- унос45,98 22,94 10,480,24 4,68 2,85 0,580,76 1,35 1,88 8,16

70 80

30 20

Таблица. 2

10,8 10,2

37,2 36,1

| Керамическая масса для изготовления стеновых изделий | 1980 |

|

SU1054324A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Рекомендации BHHHCTPOt-li по исполь- ванию отходов различных отраслей промышленности в качестве добавок при производстве керамических стено вых изделий | |||

| М., 1978, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1990-11-07—Публикация

1989-02-28—Подача