Изобретение относится к производству строительных керамических изделий, преимущественно к изготовлению кирпича.

Известен способ изготовления керамического кирпича, включающий измельчение глинистых сланцев, приготовление шликера, введение в половину, приготовленного шликера опоки фракцию 0-10 мм и золы-уноса, перемешивание с оставшейся частью шликера до получения композиции состава, мас. глинистый сланец 22,5-30; опока 60-70; зола-унос 7,5-10, формование заготовок, сушку при 105 ± 5оС и обжиг в муфельной печи в течение 12 ч при 100оС [1]

Недостатком данного способа является высокая температура обжига заготовок и возможность изготовления кирпичей марки 75-100.

Наиболее близким к изобретению является способ изготовления керамических стеновых изделий. Изделия изготавливают по следующей технологии. Приготовление сырьевой смеси посредством измельчения глинистых сланцев, смешивания их с вулканическим шлаком (стеклосодержащим компонентом) и увлажнения водой. Формование из приготовленной шихты, содержащей, мас. вулканический шлак фракции до 10 мм 36-40; глинистые сланцы фракции менее 0,315 мм 40-52; вода остальное, формование заготовок, сушку и обжиг в силитовой печи при 1050оС [2]

Недостатком указанного способа является высокая температура обжига при получении керамических изделий с относительно низкими физико-механическими показателями.

Целью изобретения является снижение энергозатрат в процессе изготовления керамических изделий, повышение прочности и снижение их водопоглощения.

Указанная цель достигается за счет того, что в способе изготовления керамических изделий, включающем измельчение глинистых сланцев, перемешивание со стеклосодержащим компонентом, увлажнение водой, формование, сушку и обжиг, осуществляют совместное измельчение глинистых сланцев со стеклосодержащим компонентом до дисперсности 50-600 мкм, затем дополнительно вводят негашеную известь, перемешивают, после чего производят увлажнение 5-10%-ным водным раствором едкого натра. В качестве стеклосодержащего компонента используют перлит или обсидан или стеклобой (оконный, бутылочный, листовой). Полученная после увлажнения композиция имеет состав, мас. Глинистый сланец 60-80

Перлит или обсидиан или стеклобой 5-20 Негашеная известь 5-10 Едкий натр 5-10

Из полученной композиции методом полусухого прессования формуют кирпичи при удельном давлении 15-20 МПа. Сушат до влажности менее 1% Обжигают путем нагрева со скоростью 200-300оС/ч до максимальной температуры 750-800оС и выдержке при ней в течение 1-3 ч.

Глинистые сланцы являются отходом угледобычи и камнедробления.

Указанный стеклосодержащий компонент обеспечивает снижение водопоглощения изделий, повышает химическую устойчивость, прочность и позволяет изменять цвет от красного до желтого и коричневого.

Известь в составе снижает трещиноватость керамических изделий, в том числе и массивных.

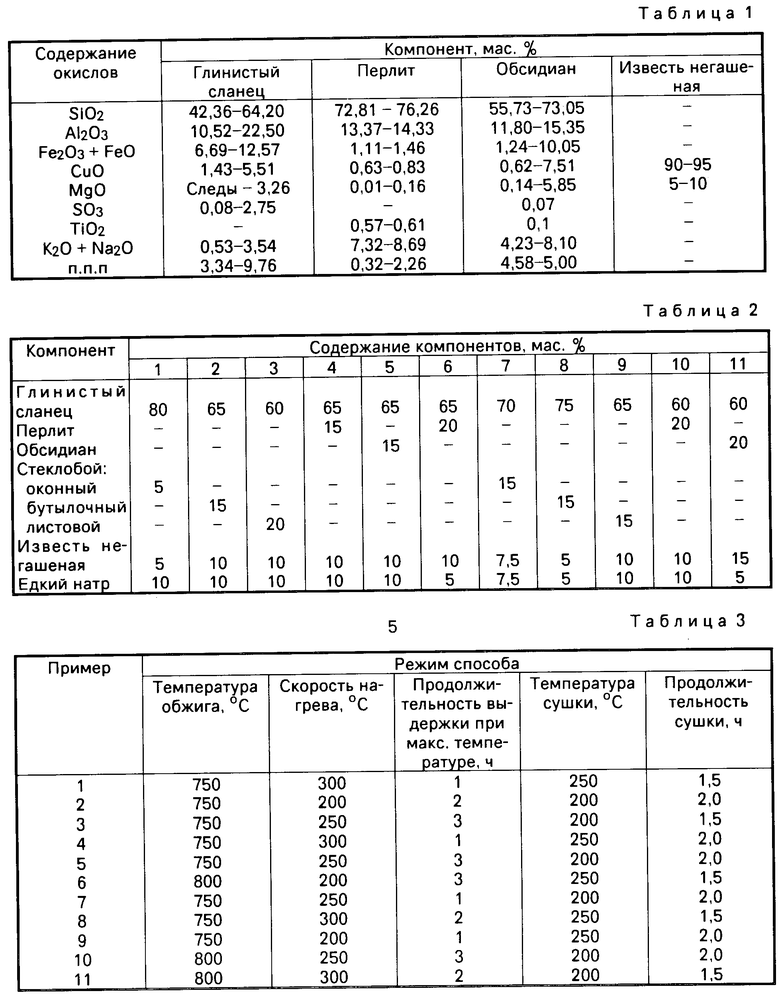

Химический состав используемых компонентов приведен в табл. 1.

Способ осуществляют следующим образом.

Совместно измельчают глинистые сланцы с перлитом или обсидианом или со стеклобоем до дисперсности 50-600 мкм, вводят негашенную известь, перемешивают, затем увлажняют водным раствором едкого натра до получения композиции состава, мас. Глинистый сланец 60-80

Перлит или обсидиан или стеклобой 5-20 Негашенная известь 5-10 Едкий натр 5-10 После чего проводят полусухое прессование при удельном давлении 15-20 МПа, сушат при 200-250оС в течение 1,5-2 ч и обжигают при максимальной температуре 750-800оС с выдержкой при ней в течение 1-3 ч.

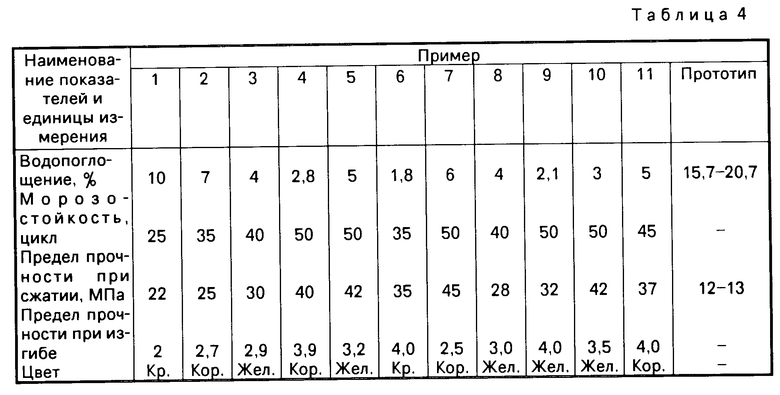

Возможность практического достижения требуемого технического результата и практической реализации изобретения промышленным путем подтверждается примерами, приведенными в табл. 2-4. В табл. 2 приведены составы композиций, в табл. 3 режимы способа, в табл. 4 физико-механические показатели керамических изделий.

Как видно из табл. 4 предложенный способ позволит улучшить эксплуатационные свойства керамических изделий и снизить температуру обжига.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2124488C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ КЕРАМИКИ НА ОСНОВЕ ПРИРОДНОГО ПЕСКА И КЕРАМИЧЕСКОЕ ИЗДЕЛИЕ | 1998 |

|

RU2135431C1 |

| КЕРАМИЧЕСКОЕ СТЕНОВОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ ИЗ ПЕСЧАНО-ГЛИНИСТЫХ СМЕСЕЙ | 1996 |

|

RU2095329C1 |

| КЕРАМИЧЕСКОЕ СТЕНОВОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2064910C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2165909C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2266267C1 |

| КРЕМНЕЗЕМИСТАЯ КЕРАМИКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2191757C2 |

| Керамическая масса | 2019 |

|

RU2725204C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И ЗАПОЛНИТЕЛЬ ДЛЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2324669C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2049755C1 |

Сущность изобретения: способ включает совместный помол глинистого сланца и перлита или обсидиана, или стеклобоя до дисперсности 50 - 600 мкм, перемешивание с добавлением негашеной извести, увлажнение 5 - 10%-ным водным раствором едкого натра до получения композиции состава, мас.%: глинистый сланец 60 - 80; перлит или обсидиан, или стеклобой 5 - 20; негашеная известь 5 - 10; едкий натр 5 - 10, прессование заготовок, сушку и обжиг путем нагрева до максимальной температуры 750 - 800°С со скоростью 200 - 300°С/ч с последующей выдержкой в течение 1 - 3 ч. При этом формование проводят методом полусухого прессования при удельном давлении 15 - 20 МПа, а сушат заготовки до влажности менее 1%. Показатели следующие: водопоглощение 2,1 - 10%, морозостойкость 25 - 50 циклов, предел прочности при сжатии 22 - 45 МПа, при изгибе 2 - 4 МПа, цвет от желтого до красно-коричневого. 2 з.п. ф-лы, 4 табл.

10% -ным водным раствором едкого натра до получения композиции следующего состава, мас.

Глинистый сланец 60 80

Перлит, или обсидиан, или стеклобой 5 20

Негашеная известь 5 10

Едкий натр 5 10

и обжиг ведут путем нагрева со скоростью 200 300 град./ч до максимальной температуры 750 800oС и выдержки при ней в течение 1 3 ч.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сырьевая смесь для изготовления керамических стеновых изделий | 1989 |

|

SU1699979A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-06-09—Публикация

1993-03-16—Подача