Изобретение относится к производству керамических изделий, в частности к потучению фарфоровых высокопористых проницаемых материалов с сетчато-ячеистой структурой, и может быть использовано при-изготовлении высокотемператзфных фильтров, носителей катализаторов и пламепрегради- телей.

Цель изобретения - увеличение эксплуатационной стойкости пористых изделий за счет повышения механической прочности материала,

Фарфор изготавливают по следующей технологии.

Все отощающие компоненты (пета- лит, кварцевый песок, щелочесодержа щий компонент, компонент из группы: тальк, доломит, известняк и фарфоровый бой) измельчают мокрым способом и смешивают с предварительно распущенными в воде пластичными материалами: поливиниловым спиртом и глинистым компонентом. В результате получают керамический шликер, имеющий остаток на сите 006 не более 0,9- 1,2 мас.%, плотность 1,5-2,0 г/см, вязкость 4,5-5,5 м .кг--с . Высокопористые сетчато-ячеистые керамические изделия получают методом нанесения

СП

4

СО

о

полученной керамической суспензии на высокопористую полимерную матрицу с последующей сушкой полуфабриката, выжиганием органической основы и обжигом материала на воздухе при

izso-iaso c.

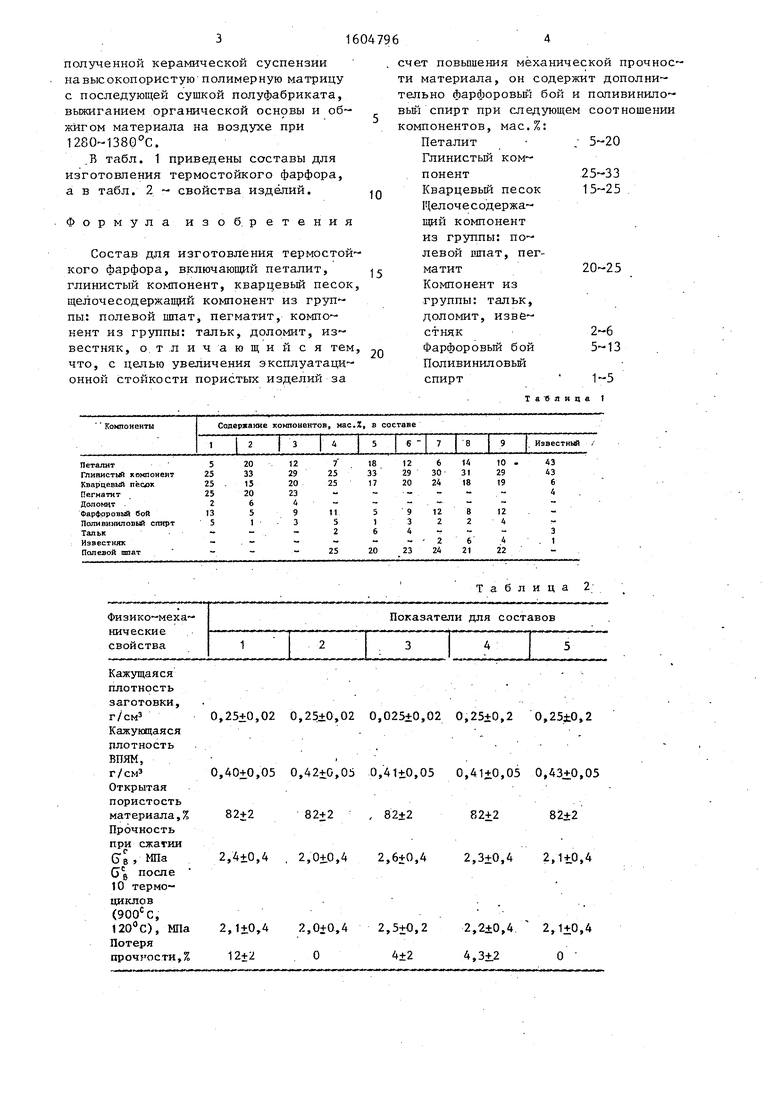

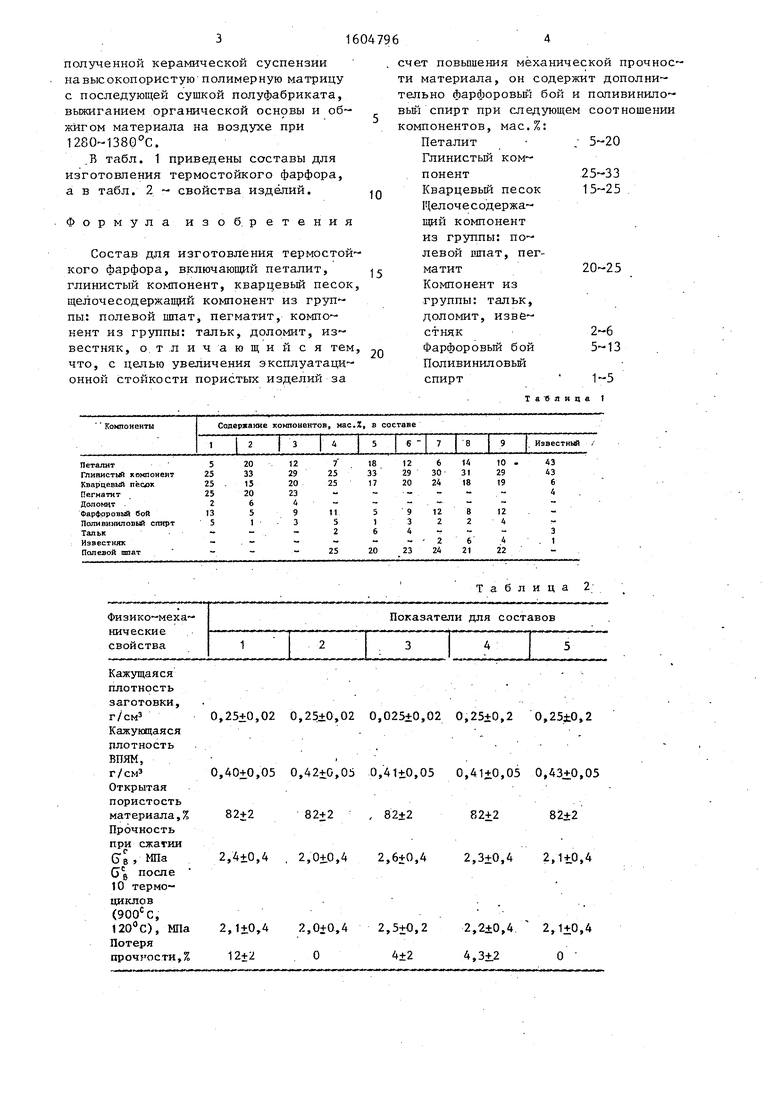

.В табл. 1 приведены составы для изготовления термостойкого фарфора, а в табл. 2 - свойства изделий.

Формула изоб. ретения

Состав для изготовления термостой кого фарфора, включающий петалит, глинистый компонент, кварцевый песок щелочесодержащий компонент из группы: полевой шпат, пегматит, компо

счет повышения механической прочности материала, он содержит дополнительно фарфоровый 6of и поливиниловый спирт при следующем соотношении компонентов, мас.%:

Петалит; 5-20

Глинистьш компонент25-33Кварцевьш песок15-25 Щелочесодержащий компонент из группы: полевой шпат, пегматит 20-25 Компонент из группы: тальк, доломит, изве

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 1992 |

|

RU2085536C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ | 1996 |

|

RU2101259C1 |

| Керамическая шихта для изготовления фарфоровых изделий | 2023 |

|

RU2805702C1 |

| ГЛАЗУРЬ ФАРФОРОВАЯ | 1997 |

|

RU2148570C1 |

| ФАРФОРОВАЯ ГЛАЗУРЬ (ВАРИАНТЫ) | 1997 |

|

RU2208002C2 |

| Шихтовой состав глазури | 1979 |

|

SU872515A1 |

| КЕРАМИЧЕСКАЯ МАССА | 2008 |

|

RU2361843C1 |

| ПОДГЛАЗУРНАЯ СИНЯЯ КРАСКА | 1997 |

|

RU2148556C1 |

| Масса для изготовления термостойкого высокопористого материала методом моделирования полимерной основы | 1990 |

|

SU1765143A1 |

| Способ получения проницаемого керамического материала с высокой термостойкостью | 2018 |

|

RU2700386C1 |

Изобретение относится к производству керамических изделий, в частности к получению фарфоровых высокопористых проницаемых материалов с сетчато-ячеистой структурой. С целью увеличения эксплуатационной стойкости пористых изделий за счет повышения механической прочности материала состав включает следующие компоненты, мас.%: петалит 5-20

глинистый компонент 25-33

кварцевый песок 15-25

щелочесодержащий компонент из группы: полевой шпат, пегматит 20-25

компонент из группы: тальк, доломит, известняк 2-6

фарфоровый бой 5-13

поливиниловый спирт 1-5. Физико-механические свойства следующие: кажущаяся плотность материала 0,2-1,0 г/см3, открытая пористость 60-90%, средний размер пор - ячеек 0,5-5,0 мм, предел прочности при сжатии 1,0-5,0 МПа, потеря прочности после 10 термоциклов (900°С

120°С на воздухе) 0-12%. 2 табл.

Кажущаяся

плотность

заготовки, .

г/смз0,25+0,02 0,25+0,02 0,025±0,02 0,25+0,2

Кажумдаяся.

плотность

n-nmt

впям,.

,40+0,05 0,42+0,05 0,41+0,05 0,41+0,05

Открытая

пористость

материала,%82+282+2, 82+2

Прочность

при сжатии

0,25±0,2 05 0,43±0,05

82+2

82±2

прочность

при сжатии.

GB , МПа2,4+0,4 , 2,0+0,4 2,6+0,42,3+0,4 2,1+0,4

после 10 термоциклов.. (900 С, . 2Q°C), МПа 2,1+0,4 2,0+0,4 2,5+0,2 2,2+0,4 2,1+0,4 Потеря прочности,% 12+2 ,0 4+2 4,3+2 О

2

05

0,25±0,2 05 0,43±0,05

82+2

82±2

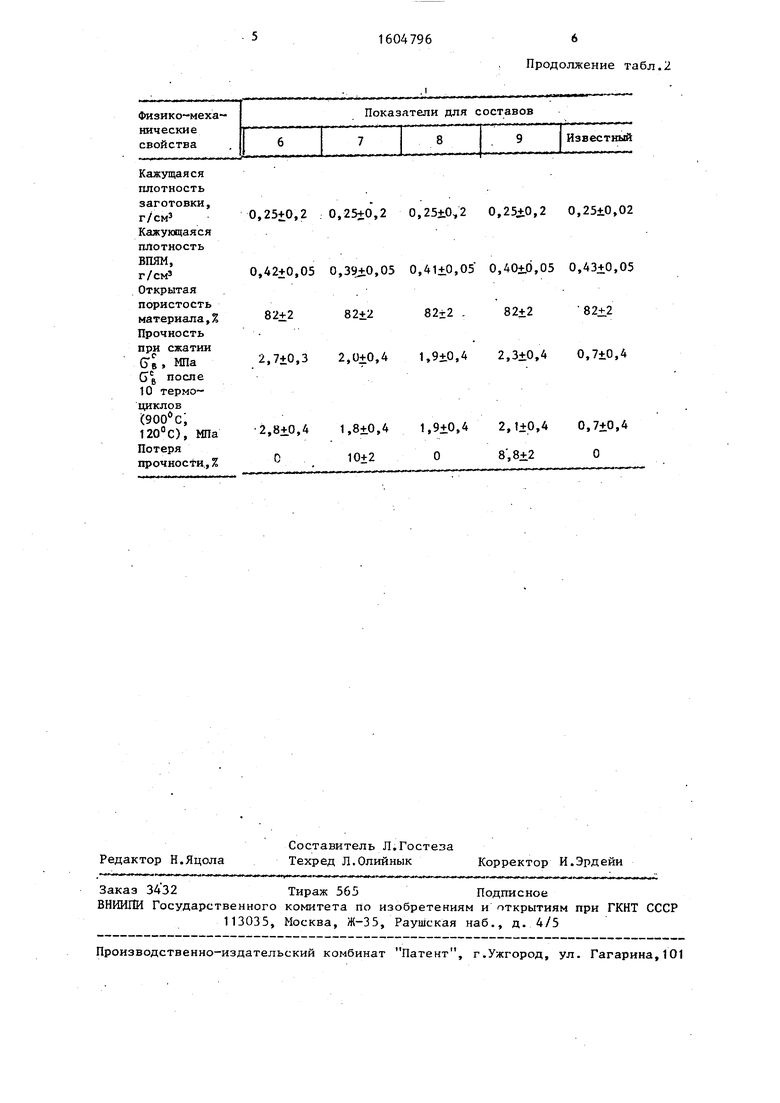

Кажущаяся

плотность

заготовки,

г/см

Кажующаяся

плотность

ВПЯМ,

г/см

Открытая

пористость

материала,%

Прочность

при сжатии

б в . МПа

GB после

10 термо-

циклов

(

120°С), МПа

Потеря

прочности,%

0,25+0,2 0,25+о ,2 0,25iO,2 0,25±0,2 0,25+0,02

0,42+0,05 0,39±0,05 0,41+0,05 0,40+.б,05 0,43+0,05

82+2

82+2

82±2 . 82+2 82±2

2,7+0,3 2,0+0,4 1,9+0,4 2,3+0,4 0,7+0,4

2,8+0,4 1,8+0,4 1,9+0,4 2,1+0,4 0,7+0,4 С 10+2 О 8,8+2 О

Продолжение табл.2

82±2 . 82+2 82±2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| и др | |||

| Высокопористые ячеистые керамические материалы | |||

| - Стекло и керамика, 1986, № 9, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1990-11-07—Публикация

1988-08-10—Подача