Изобретение откосится к производству керамических изделий, в частности к получению высокопористых проницаемых материалов с сетчато-ячеистым каркасом, и может быть использовано при изготовлении фильтров для жидких металлов, а также носителей катализаторов и элементов теплозащиты в металлургии, химической технологии и машиностроении.

Целью изобретения является повышение качества путем снижения усадки материала и увеличение термостойкости,

Изобретение иллюстрируется следующими примерами

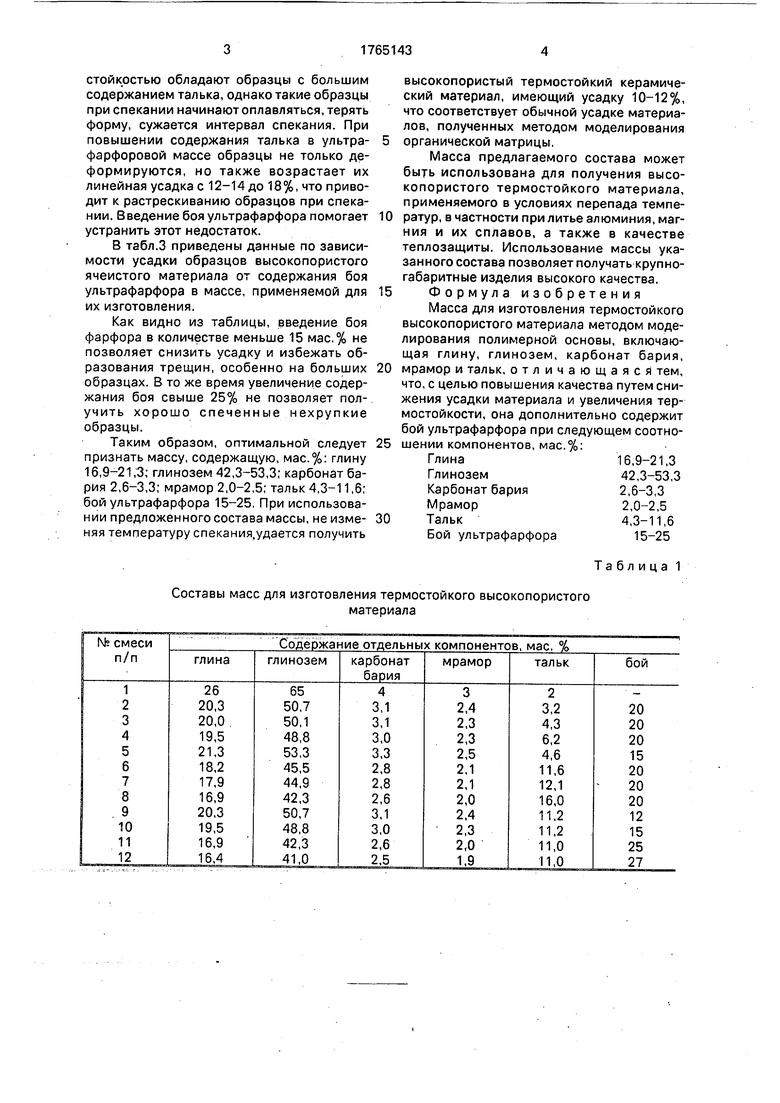

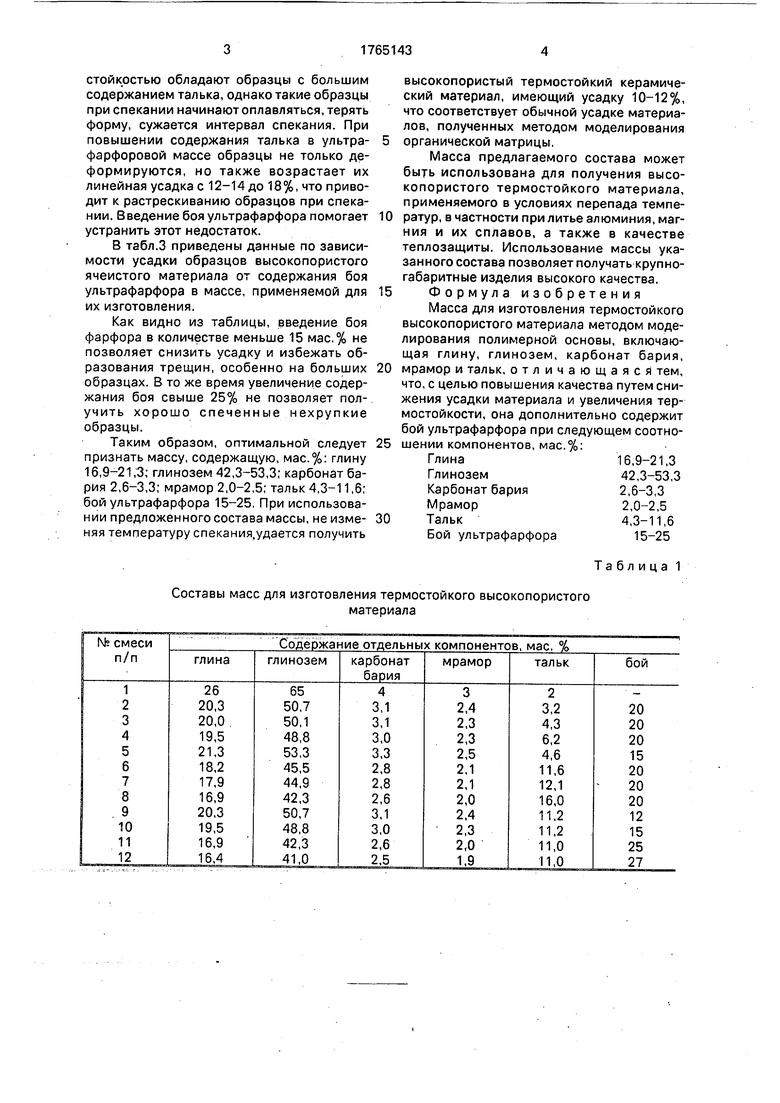

Составы масс для изготовления термостойкого высокопористого материала представлены в табл.1. Состав № 1 соответствует прототипу - ультрафарфоровой массе УФ-46. В качестве боя ультрафарфора использовали продукт, состав которого регламентируется ГОСТом 20419-83 подгруппа 620.1.

Из каждой приготовленной массы сформовали высокопористые заготовки на основе пенополиуретана. Полуфабрикаты сушили в течение суток и обжигали при 1320-1330°С.

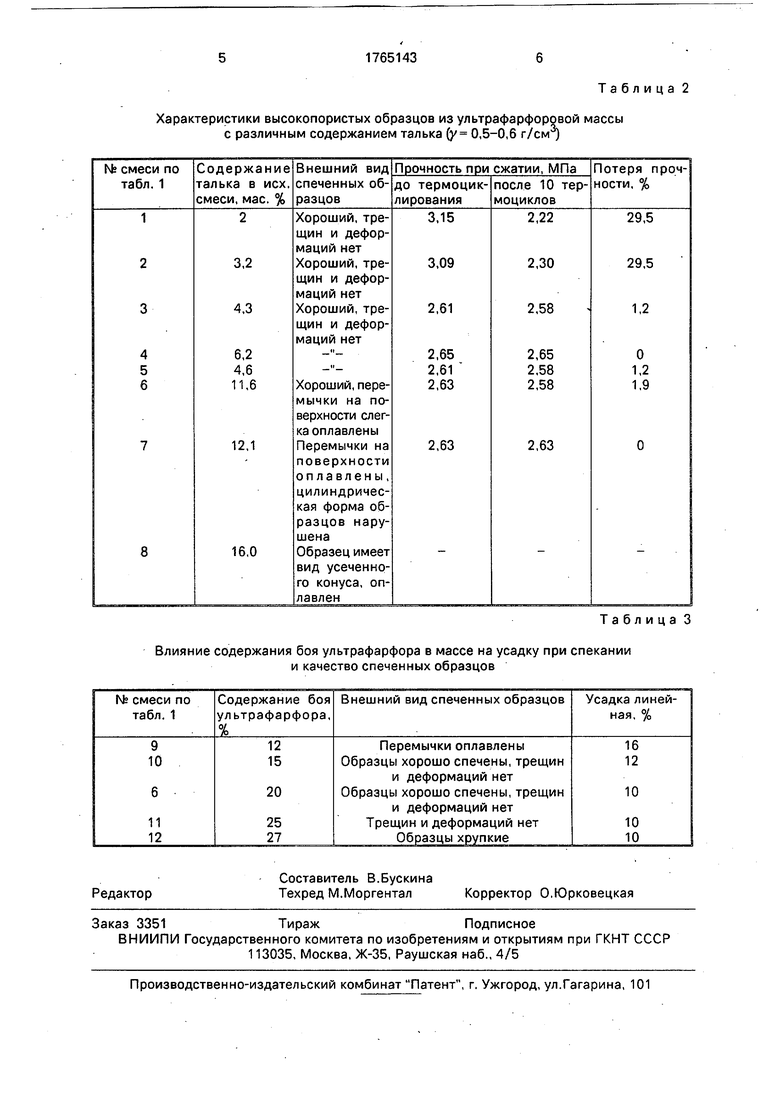

Прочность спеченных материалов при сжатии определяли на раз рывной машине Р-5 до и после проведения термоциклирова- ния образцов (d 30 мм, h 30 мм) по режиму воздух-900°-воздух (10 циклов). Результаты прочностных измерений приведены в табл.2 и 3.

Из табл.2 видно, что образец из ультрафарфоровой массы-прототипа имеет хорошее качество, достаточно высокую прочность, однако даже в таких сравнительно мягких условиях как воздух-900°- воздух потеря прочности после 10 термоциклов составила 29,5%. Введение талька в количестве 3,2 % позволило снизить потерю прочности до 10,3%. При введении 4,3-11,6% талька потеря прочности после термоциклирования 0-2%. Высокой термосл

С

ч о ел

Ј со

стойкостью обладают образцы с большим содержанием талька, однако такие образцы при спекании начинают оплавляться, терять форму, сужается интервал спекания. При повышении содержания талька в ультра- фарфоровой массе образцы не только деформируются, но также возрастает их линейная усадка с 12-14 до 18%, что приводит к растрескиванию образцов при спекании. Введение боя ультрафарфора помогает устранить этот недостаток.

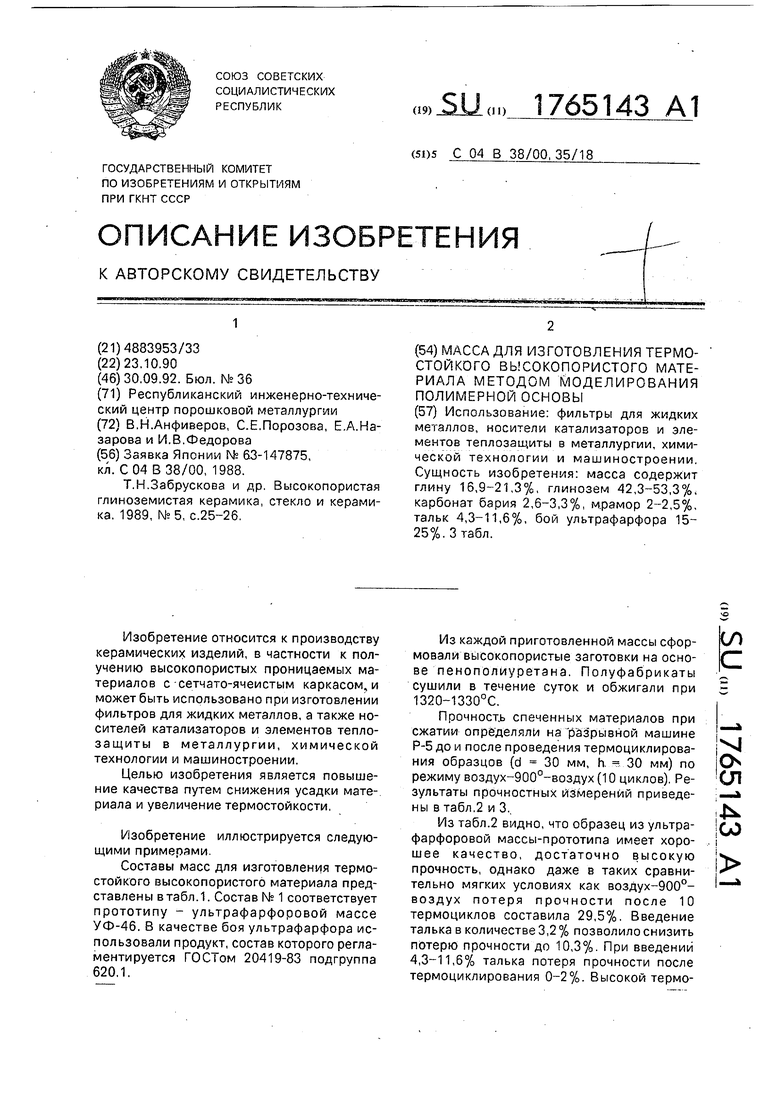

В табл.3 приведены данные по зависимости усадки образцов высокопористого ячеистого материала от содержания боя ультрафарфора в массе, применяемой для их изготовления.

Как видно из таблицы, введение боя фарфора в количестве меньше 15 мас.% не позволяет снизить усадку и избежать образования трещин, особенно на больших образцах. В то же время увеличение содержания боя свыше 25% не позволяет получить хорошо спеченные нехрупкие образцы.

Таким образом, оптимальной следует признать массу, содержащую, мас.%: глину 16,9-21,3; глинозем 42,3-53,3; карбонат бария 2,6-3,3; мрамор 2,0-2,5; тальк 4,3-11,6; бой ультрафарфора 15-25. При использовании предложенного состава массы, не изме- няя температуру спекания.удается получить

высокопористый термостойкий керамический материал, имеющий усадку 10-12%, что соответствует обычной усадке материалов, полученных методом моделирования органической матрицы.

Масса предлагаемого состава может быть использована для получения высокопористого термостойкого материала, применяемого в условиях перепада температур, в частности при литье алюминия, магния и их сплавов, а также в качестве теплозащиты. Использование массы указанного состава позволяет получать крупногабаритные изделия высокого качества. Формула изобретения Масса для изготовления термостойкого высокопористого материала методом моделирования полимерной основы, включающая глину, глинозем, карбонат бария, мрамор и тальк, отличающаяся тем, что, с целью повышения качества путем снижения усадки материала и увеличения термостойкости, она дополнительно содержит бой ультрафарфора при следующем соотношении компонентов, мас.%:

Глина16,9-21,3

Глинозем42,3-53,3

Карбонат бария2,6-3,3

Мрамор2,0-2,5

Тальк4,3-11,6

Бой ультрафарфора15-25

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 1992 |

|

RU2085536C1 |

| Шихта для изготовления ультрафарфора | 1985 |

|

SU1286574A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ | 1996 |

|

RU2101259C1 |

| Способ получения проницаемого керамического материала с высокой термостойкостью | 2018 |

|

RU2700386C1 |

| Керамическая масса для изготовления химически стойких изделий | 1982 |

|

SU1036708A1 |

| Способ получения пористой алюмооксидной керамики | 2015 |

|

RU2610482C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2104983C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОРДИЕРИТОВОЙ КЕРАМИКИ | 1992 |

|

RU2036883C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2016 |

|

RU2635690C2 |

| Шихта для получения легковесного огнеупорного материала | 1982 |

|

SU1079630A1 |

Использование: фильтры для жидких металлов, носители катализаторов и элементов теплозащиты в металлургии, химической технологии и машиностроении. Сущность изобретения: масса содержит глину 16,9-21,3%, глинозем 42,3-53,3%, карбонат бария 2,6-3,3%, мрамор 2-2,5%, тальк 4,3-11,6%, бой ультрафарфора 15- 25%. Зтабл.

Составы масс для изготовления термостойкого высокопористого

материала

Таблица 1

Характеристики высокопористых образцов из ультрафарфоровой массы с различным содержанием талька (у 0,5-0,6 г/см3)

Влияние содержания боя ультрафарфора в массе на усадку при спекании и качество спеченных образцов

Таблица 2

Таблица 3

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Т.Н.Забрускова и др | |||

| Высокопористая глиноземистая керамика, стекло и керамика | |||

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1992-09-30—Публикация

1990-10-23—Подача