филя растягивают в продольном и nonepe4Horvf направлениях.

Продольное растяжение мест изгиба осуществляется для уменьшения деформаций сжатия в продольном направлении (уменьшение прочности за счет изменения направления деформации при наложении растягивающих напряжений на остаточные напряжения сжатия), снижения величины изменения ширины профиля бочкообразности по длине. Поперечное растяжение мест изгиба осуществляется для компенсации пружинения поперечного сечения профиля путем увеличения кривизны мест изгиба профиля уменьшения радиусов изгиба .

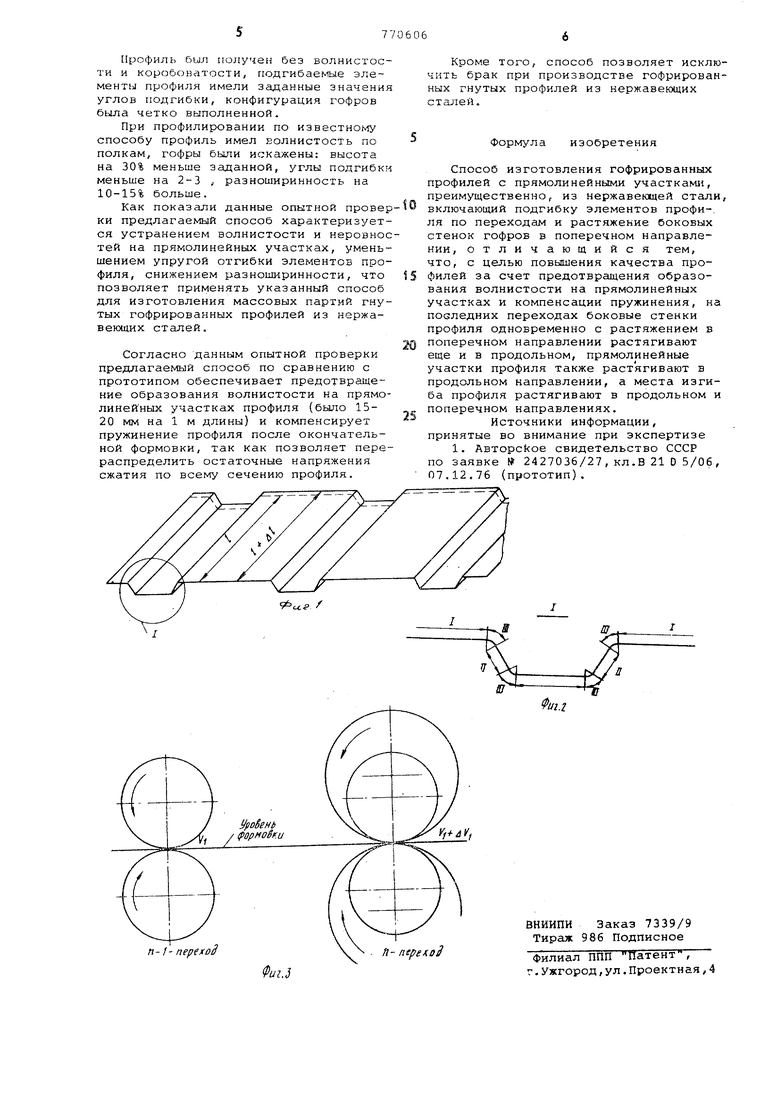

Продольное растяжение прямолинейных участков профиля осуществляется путем увеличения линейных скоростей профиля за счет увеличения основных катакяцих диаметров валков Продольное растяжение боковых стенок гофров также осуществляется за счет увеличения их линейных, перемещений при увеличении основных катающих диаметров верхних и нижних валков.

Растяжение прямолинейных участков обусловлено необходимостью исключ ния волнистости ,д1аблюдаемой при получении тонкостенных гофрированных профилей без применения этого приема.

Для осуществления продольного растяжения боковых стенок гофров величину линейных перемещений выбирают из условия пластического деформирования стенок гофров.

Если величина линейных перемещений не соответствует условиям пластического деформирования стенок, профиль по плоским участкам будет . иметь неровности (волнистость, корбоватость и т . д .)

Для осуществления продольного растяжения мест изгиба гофров профиля величину продольных перемещений соответствующих мест выбирают также из условия пластического деформирования этих участков.

Очевидно, что величину продольных перемещений плоских прямолинейных участков и боковых стенок нужн выбирать из условия пластического деформирования наиболее упрочненных участков - мест изгиба профиля т.е. по значению величины продольного перемещения мест изгиба

При этом должен сохраняться уровень формовки профиля в одной плоскости.

Если растяжение будет в предела упругой деформации, то профиль на торцах будет иметь кривизну (арочность), значительную величину разноширинности бочкообраэность по длине, что приведет к увеличению поля допусков на ширину исходной

заготовки профиля, а следовательно, к перерасходу металла.

Поперечное растяжение мест изгиба осуществляется в пределах компенсации упругой отгибки подгибаемых элементов.

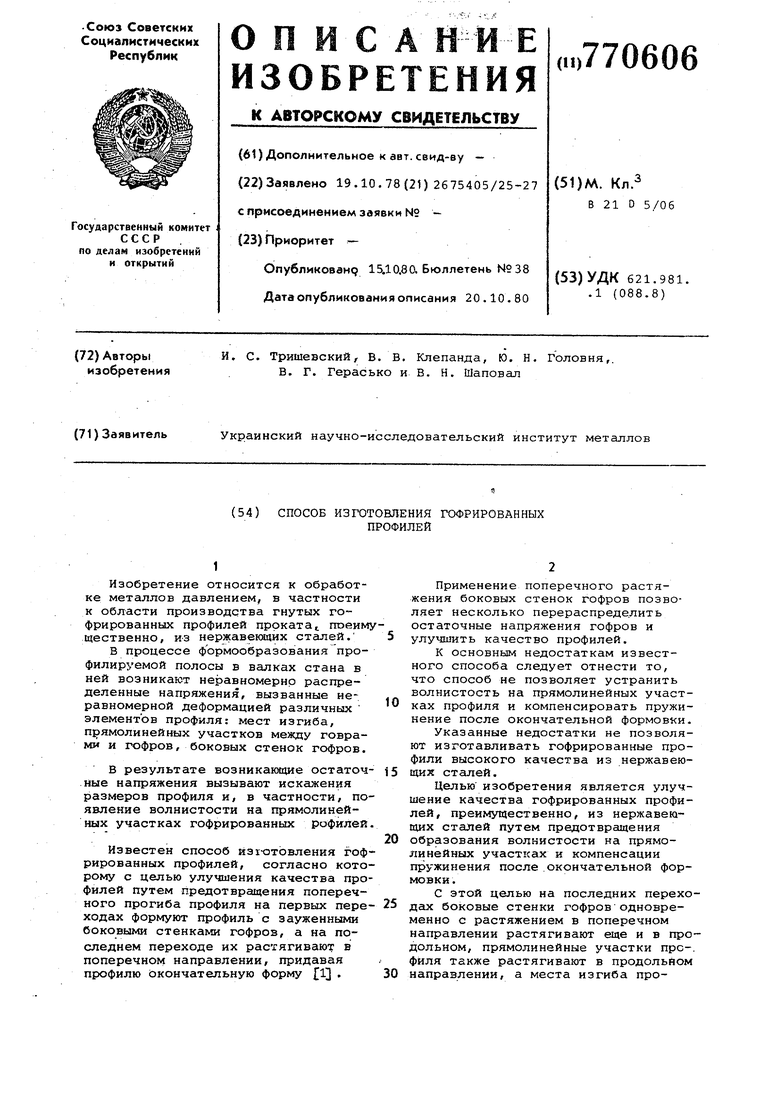

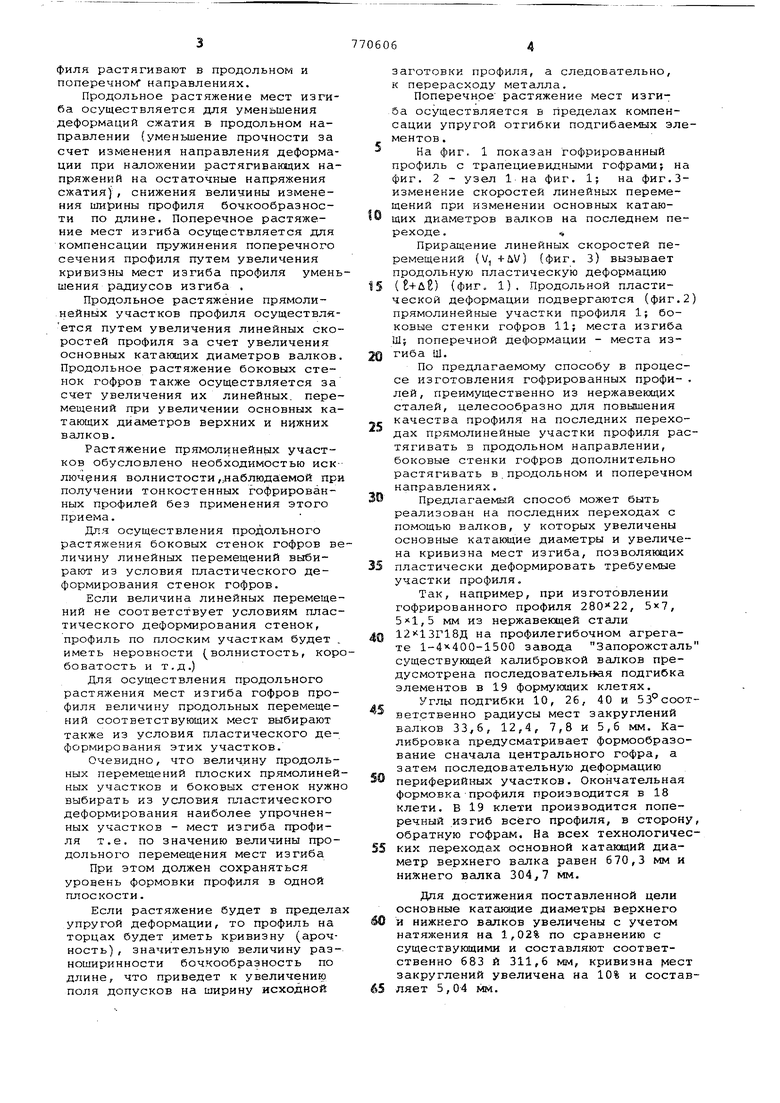

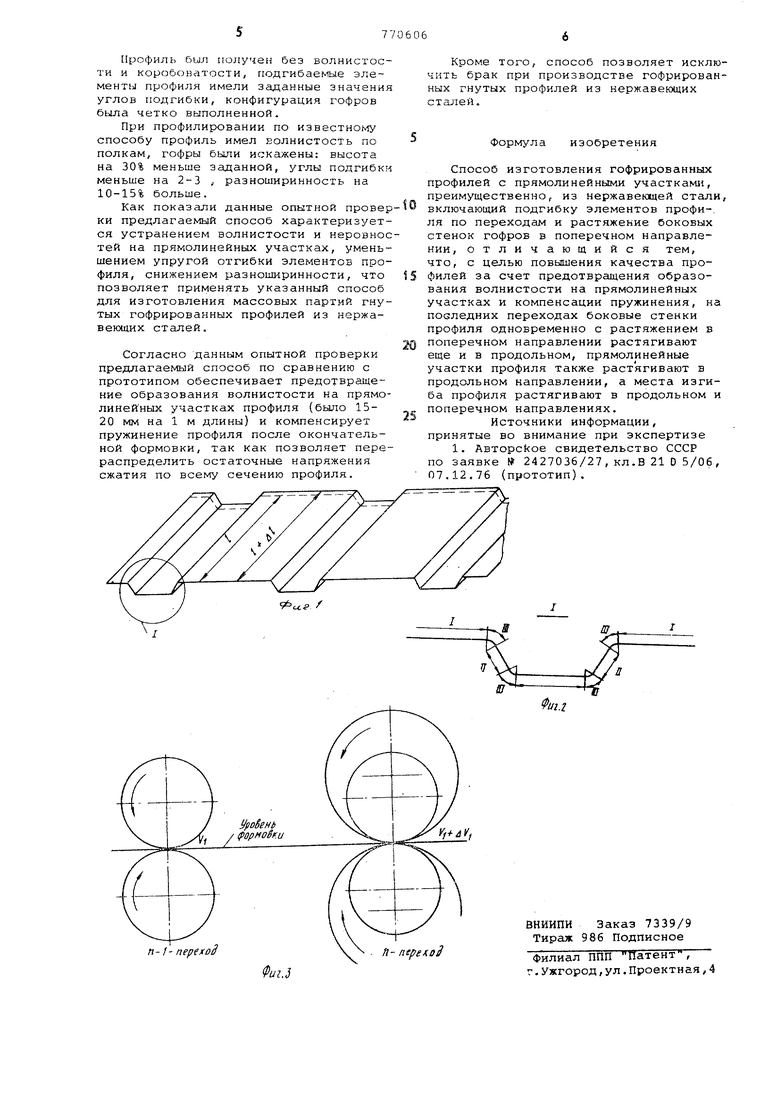

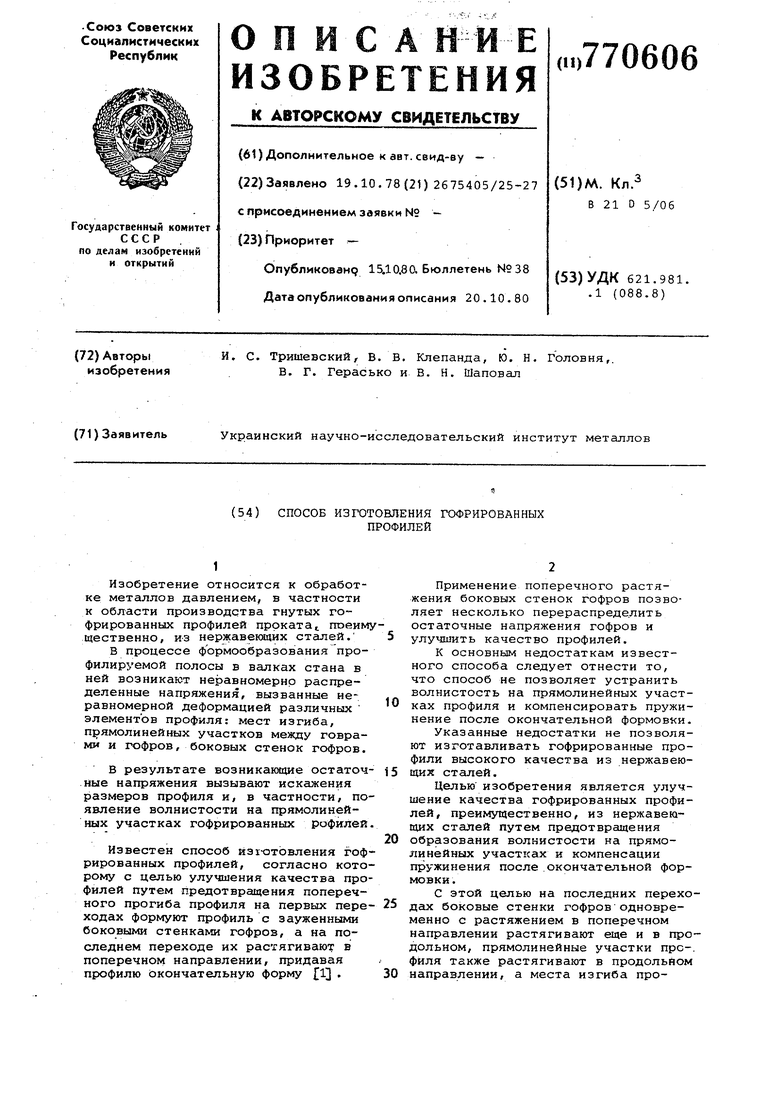

На фиг. 1 показан гофрированный профиль с трапециевидными гофрами; на фиг. 2 - узел 1 на фиг. 1; на фиг.Зизменение скоростей линейных перемещений при изменении основных катающих диаметров валков на последнем переходе .«,

Приращение линейных скоростей перемещений (V, -fuV) {фиг. 3) вызывает продольную пластическую деформацию (+й) (фиг. 1). Продольной пластической деформации подвергаются (фиг.2) прямолинейные участки профиля 1; боковые стенки гофров 11; места изгиба Ш; поперечной деформации - места изгиба Ш.

По предлагаемому способу в процессе изготовления гофрированных профи- . лей, преимущественно из нержавеющих сталей, целесообразно для повышения качества профиля на последних переходах прямолинейные участки профиля растягивать в продольном направлении, боковые стенки гофров дополнительно растягивать в,продольном и поперечном направлениях.

Предлагаемый способ может быть реализован на последних переходах с помощью валков, у которых увеличены основные катаклцие диаметры и увеличена кривизна мест изгиба, позволянадих пластически деформировать требуемые участки профиля.

Так, например, при изготовлении гофрированного профиля , 5x7, 5«1,5 мм из нержавеющей стали 12 13Г18Д на профилегибочном агрегате 1-4400-1500 завода Запорожсталь существуккцей калибровкой валков предусмотрена последовательная подгибка элементов в 19 формугадих клетях.

Углы подгибки 10, 26, 40 и БЗ соответственно рсщиусы мест закруглений валков 33,6, 12,4, 7,8 и 5,6 мм. Калибровка предусматривает формообразование сначала центрального гофра, а затем последовательную деформацию периферийных участков. Окончательная формовка профиля производится в 18 клети. В 19 клети производится поперечный изгиб всего профиля, в сторону, обратную гофрам. На всех технологических переходах основной катаквдий диаметр верхнего валка равен 670,3 мм и нижнего валка 304,7 мм.

Для достижения поставленной цели основные катамцие диаметры верхнего

О и нижнего валков увеличены с учетом натяжения на 1,02% по сравнению с существующими и составляют соответственно 683 и 311,6 мм, кривизна рлест закруглений увеличена на 10% и составляет 5,04 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОФИЛИРОВАНИЯ СТАЛЬНЫХ ПОЛОС | 1998 |

|

RU2149072C1 |

| Способ изготовления гнутых тонкостенных профилей | 1990 |

|

SU1754266A1 |

| Способ производства гофрированных профилей | 1986 |

|

SU1342558A1 |

| Способ изготовления сварных замкнутых профилей | 1989 |

|

SU1764907A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВЫХ ГНУТЫХ ПРОФИЛЕЙ | 1993 |

|

RU2040997C1 |

| Способ М.Е.Докторова изготовления гофрированных профилей | 1990 |

|

SU1759501A1 |

| Способ производства гофрированных профилей | 1986 |

|

SU1382532A1 |

| Способ производства гофрированных профилей | 1986 |

|

SU1344457A1 |

| Способ изготовления гнутых профилей | 1984 |

|

SU1212650A1 |

| Способ изготовления коробчатых профилей с продольным гофром на горизонтальной стенке | 1990 |

|

SU1731349A1 |

Авторы

Даты

1980-10-15—Публикация

1978-10-19—Подача