Изобретение относится к механической обработке давлением листового материала с помощью валков специальной формы и предназначено для использования в черной металлургии, машиностроении, судостроении, строительстве и других смежных отраслях при изготовлении гнутых профилей проката, содержащих стенку с поперечными гофрами жесткости, боковые стенки с элементами двойной толщины и с зазором между их ветвями, превышающим две толщины металла заготовки, причем высота элементов двойной толщины превышает 0,7 высоты поперечных гофров жесткости, и полки

наружу профиля, из полосового и ленточного материала.

Целью изобретения является экономия металла и повышение качества профилей

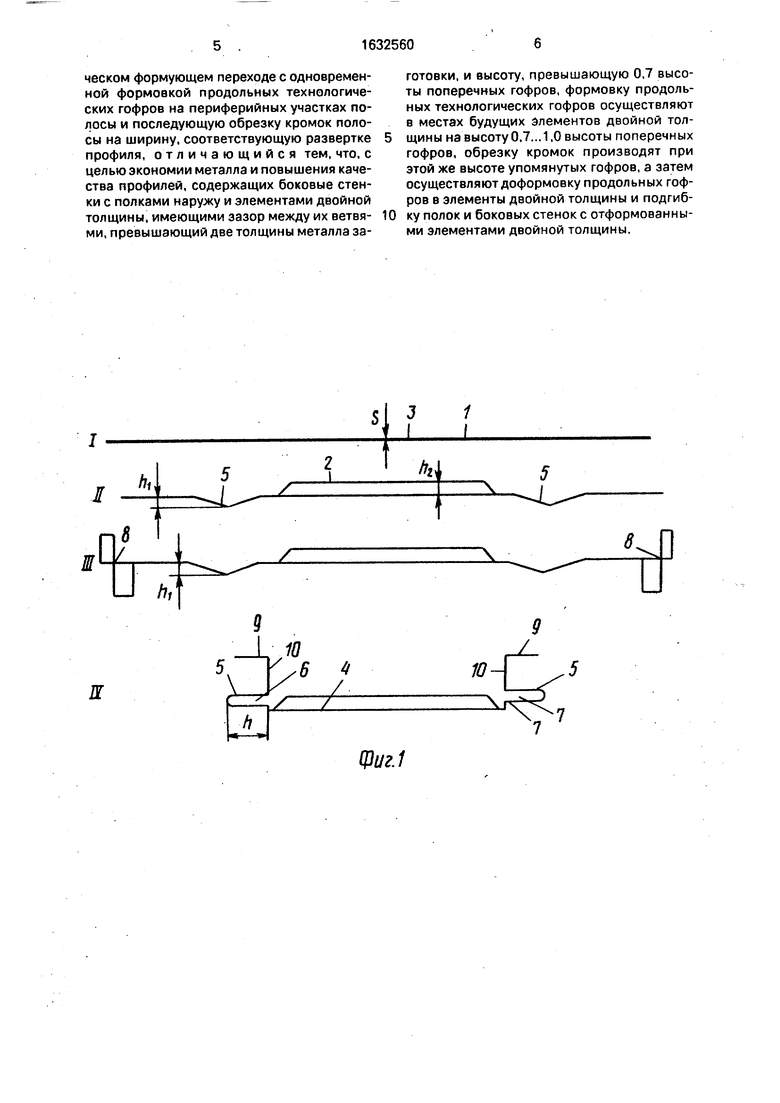

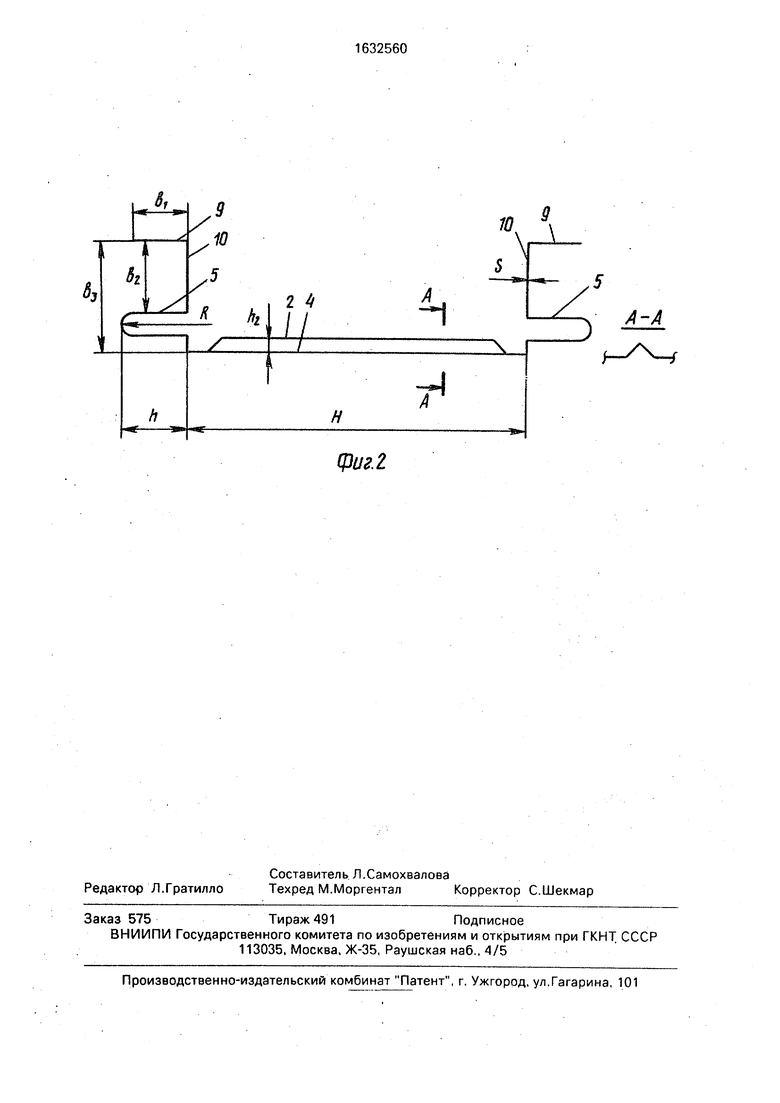

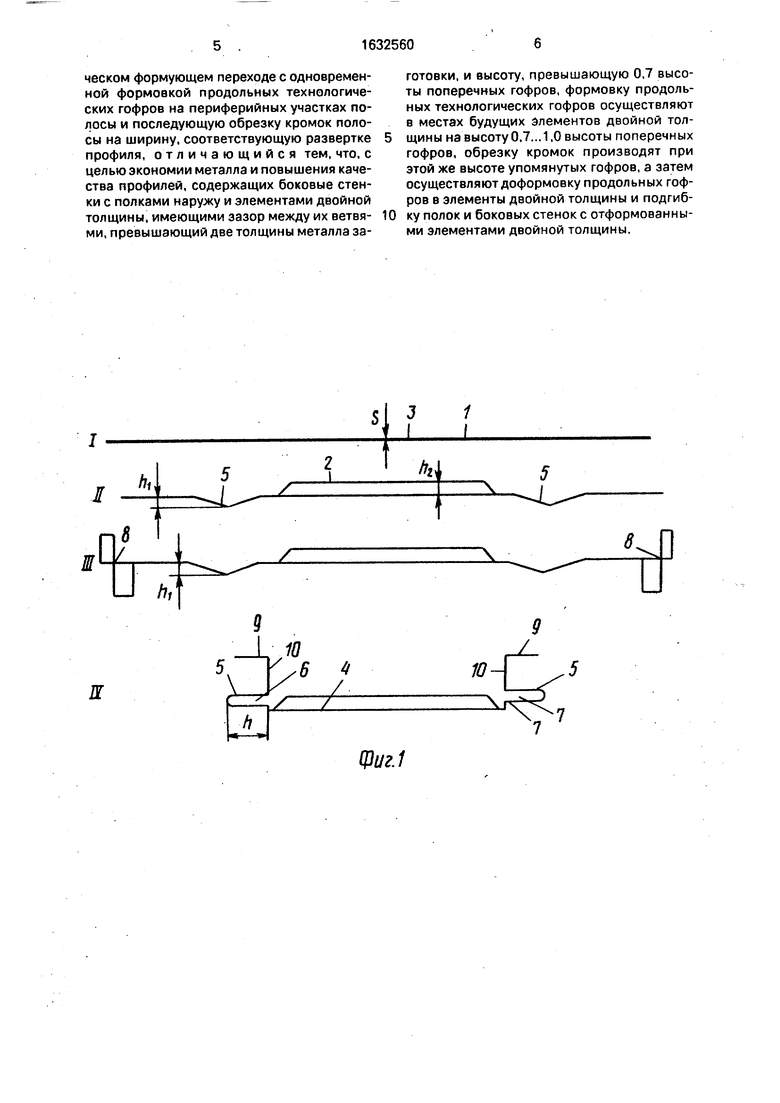

На фиг. 1 показана схема формовки гнутого профиля проката; на фиг. 2 - готовый профиль, поперечное сечение.

В задающем переходе 1 заготовку перемещают вдоль профилегибочного стана.

В первом технологическом формующем переходе II одновременно формуют за один технологический переход поперечные гофры жесткости 2 на центральном участке 3 заготовки за счет поперечной вытяжки с выСО Ю

сл

о

сотой гофра 4 h2 начинают формовать элементы 5 двойной толщины с зазором 6 между их ветвями 7, превышающим две толщины S заготовки 1 с высотой hi (07...1,0)h2. В одном из следующих технологических неформующих переходов III производят обрезку кромок 8 полосы на ширину, равную номинальной ширине развертки профиля,

В следующих технологических формующих переходах доформовывают элементы двойной толщины 5 и подгибают полки 9 профиля и его боковые стенки 10с отформованными на них элементами двойной толщины 5 с зазором между их ветвями до достижения заданной конфигурации профиля в последнем технологическом формующем переходе IV.

Описанный способ может быть осуществлен с помощью устройства, содержащего комплект горизонтальных приводных и вертикальных неприводных валков, в том числе пар горизонтальных приводных валков для обрезки кромок.

Так, например, при изготовлении гнутого профиля обшивки внутренней 976 х 35 х х 25 х 0,7 мм, у которого ширина полки bi 15,5мм, ширина стенки Н 935 мм, высота h 20,5 мм элемента двойной толщины с зазором 2R 9 мм, высота гофра h2 7 мм, ширина боковой стенки профиля Ьз 34,3 мм, расстояние от полки 9 профиля до элемента 5 двойной толщины с зазором между ветвями D2 13,9 мм, толщина металла заготовки 5 0,7 мм, ширина заготовки В3аг 1085 мм, согласно предлагаемому способу выполняется условие h 20,5 мм 0,7 h2 0,7 7 4,9 мм.

Профиль формовали непрерывным способом на профилегибочном агрегате 0,5...2,5x300...1500.

В задающем переходе I заготовку 1 перемещали вдоль профилегибочного агрегата.

В первом технологическом формующем переходе II одновременно формовали за один технологический переход поперечные гофры жесткости на центральном участке 3 заготовки за счет поперечной вытяжки с высотой гофра h2 7 мм и элементы 5 двойной толщины с зазором 9 мм между их ветвями 7, превышающим две толщины (1,4 мм) металла заготовки. Высоту элемента двойной толщины h в первом технологическом переходе вычисляют по формуле

hi (0,7,..1,0) h2 4,9...7,0 мм.

Приняли hi 4,94 мм.

Во втором и третьем технологических неформующих переходах дублировали формовку поперечных гофров 2.

В четвертом технологическом формующем переходе III производили обрезку кромок 8 полосы на ширину, равную В3аг 1085 мм. В следующих технологических

формующих переходах доформовывали элементы 5 двойной толщины с зазором между их ветвями, превышающим две толщины металла заготовки, и подгибали полки 9 профиля и его боковые стенки 10с отформован0 ными на них элементами 5 двойной толщины до достижения заданной конфигурации профиля в последнем технологическом формующем переходе IV. Отклонения ширины полок готового профиля составили + 0,5 5 0,8 мм, что находится в интервале допустимых величин (согласно ГОСТам предельные отклонения ширины полки первой категории качества до 50 мм при непрерывном профилировании составляют ± 1,0 мм). Сум0 марная ширина обрези не превышала 2 мм,

2

потери металла составили --- 0,18%.

1085

Согласно данным опытной проверки на профилегибочном агрегате 0,5...2,5х

5 х,300...1500 предлагаемый способ изготовления позволяет в сравнении с известным экономить металл при изготовлении гнутых профилей, содержащих стенку с поперечными гофрами жесткости, боковые стенки с

0 элементами двойной толщины и с зазором между их ветвями, превышающим две толщины металла заготовки, причем высота элементов двойной толщины превышает 0,7 высоты поперечных гофров, и полки наружу

5 профиля (например, при изготовлении гнутого профиля обшивки внутренней 976 х 35 х х 25 х 0,7 мм согласно известному способу потери металла составили 5.5%, а при изготовлении согласно предлагаемому спосо0 бу - 0,18%); а также повысить качество профилей путем уменьшения отклонений ширины их полок, обусловленных поперечной вытяжной, от ее номинального значения (например, при изготовлении гнутого про5 филя обшивки внутренней 976 х 35 х 25 х х 0,7 мм согласно известному способу отклонения ширины полок готового профиля составили ± 1,2 мм, а при изютовлении согласно предлагаемому способу - 0.5-0,8 мм.

0

Формула изобретения Способ изготовления гнутых профилей проката, преимущественно тонкостенных, толщиной менее 1,5 мм с защитными покры5 тиями, содержащих стенку с поперечными гофрами жесткости, путем последовательного по переходам формоизменения полосы, включающий формовку поперечных гофров на центральном участке полосы за счет местной вытяжки в одном технологическом формующем переходе с одновременной формовкой продольных технологических гофров на периферийных участках полосы и последующую обрезку кромок полосы на ширину, соответствующую развертке профиля, отличающийся тем, что, с целью экономии металла и повышения качества профилей, содержащих боковые стенки с полками наружу и элементами двойной толщины, имеющими зазор между их ветвями, превышающий две толщины металла за

готовки, и высоту, превышающую 0.7 высоты поперечных гофров, формовку продольных технологических гофров осуществляют в местах будущих элементов двойной толщины на высоту 0.7... 1,0 высоты поперечных гофров, обрезку кромок производят при этой же высоте упомянутых гофров, а затем осуществляют доформовку продольных гофров в элементы двойной толщины и подгибку полок и боковых стенок с отформованными элементами двойной толщины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства гофрированных профилей | 1986 |

|

SU1342558A1 |

| Способ изготовления гнутых гофрированных профилей проката | 1988 |

|

SU1606226A1 |

| СПОСОБ ДОКТОРОВА М.Е. И ПУНИНА В.И. ИЗГОТОВЛЕНИЯ ГНУТЫХ ЗАМКНУТЫХ ПРОФИЛЕЙ | 1998 |

|

RU2137566C1 |

| СПОСОБ М.Е.ДОКТОРОВА ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ С ПОЛКАМИ И ПЕРЕМЕННОЙ ПО РАЗВЕРТКЕ СЕЧЕНИЯ ТОЛЩИНОЙ | 1991 |

|

RU2019334C1 |

| Способ изготовления коробчатых профилей с продольным гофром на горизонтальной стенке | 1990 |

|

SU1731349A1 |

| Способ производства гнутых профилей | 1981 |

|

SU1003962A1 |

| Способ изготовления замкнутых сварных гнутых профилей с гофрами на боковых стенках | 1988 |

|

SU1579603A1 |

| Способ изготовления гнутых профилей | 1986 |

|

SU1344458A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

| Способ производства гофрированных профилей | 1990 |

|

SU1750775A1 |

Изобретение относится к обработке давлением листового материала в валках специальной формы и предназначено для использования в черной металлургии, машиностроении, судостроении и строительстве. Цель изобретения - экономия металла и повыщение качества профилей. Профили толщиной менее 1,5 мм с защитными покрытиями содержат стенку с поперечными гофрами жесткости, боковые стенки с элементами двойной толщины и с зазором между их ветвями, превышающим две толщины металла, причем высота элемента двойной толщины превышает 0,7 высоты поперечных гофр и полки наружу профиля. В первом технологическом переходе одновременно формуют за один переход поперечные гофры жесткости на центральном участке за счет поперечной вытяжки с высотой гофра П2 и начинают формовать элементы двойной толщины с зазором между их ветвями, превышающим две толщины заготовки и высотой hi(0,7...1)h2. Затем производят обрезку кромок полосы на ширину, равную номинальной развертке профиля. В последующих переходах доформовывают элементы двойной толщины и подгибают полки профиля. Способ позволяет уменьшить потери металла. 2 ил. (Л

9

9

Щиг.1

Фиг г

| Кузнечно-штамповочное производство, 1980 №2, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-03-07—Публикация

1989-03-29—Подача