Изобретение относится к сварке и может быть использовано при отработке технологических режимов диффузионной сварки различных материалов.

Цель изобретения - повышение точности контроля по всему сечению зазора.

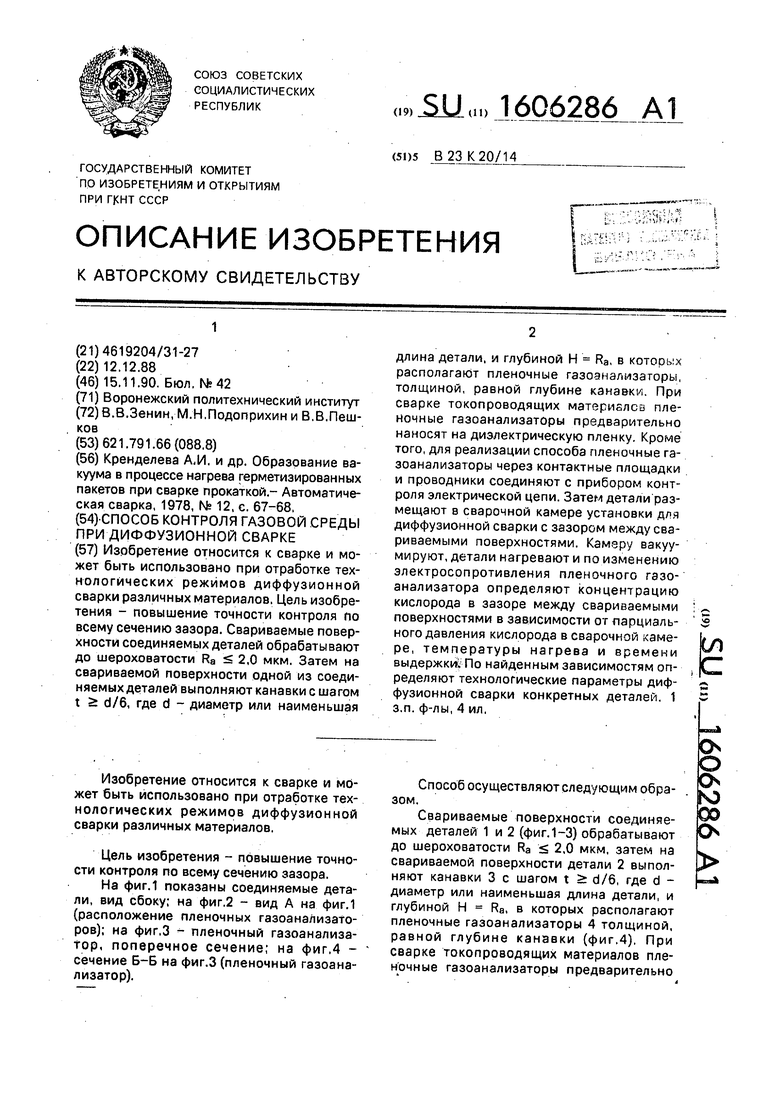

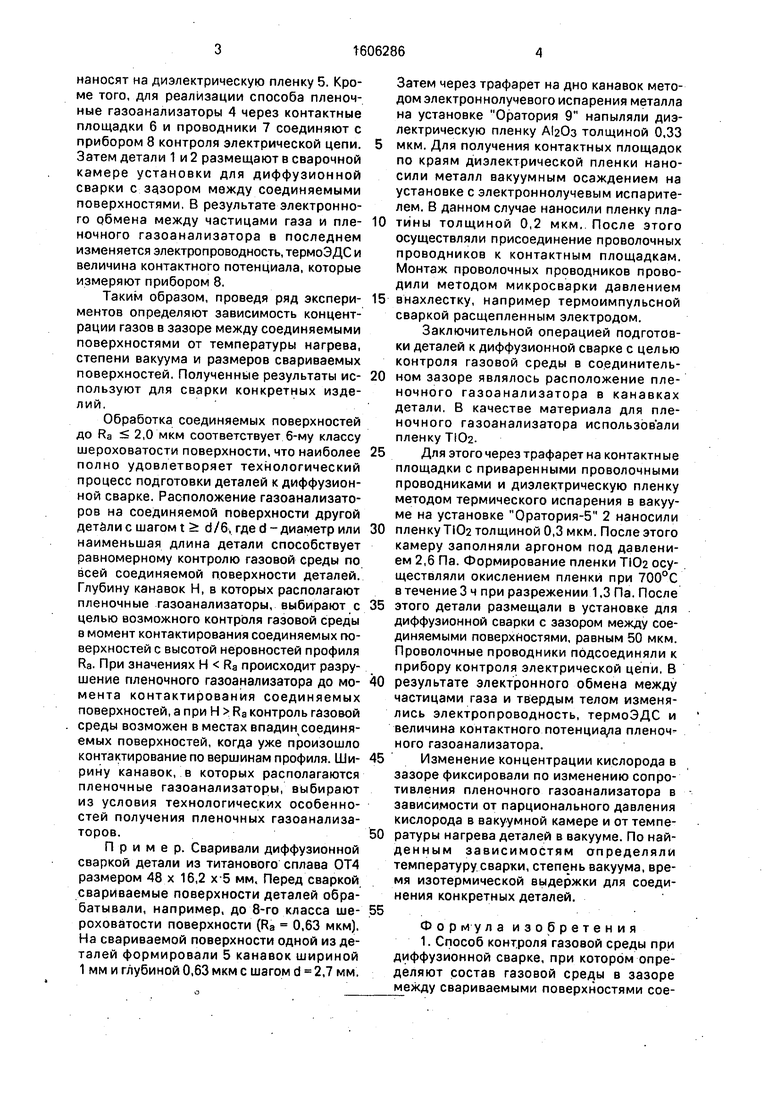

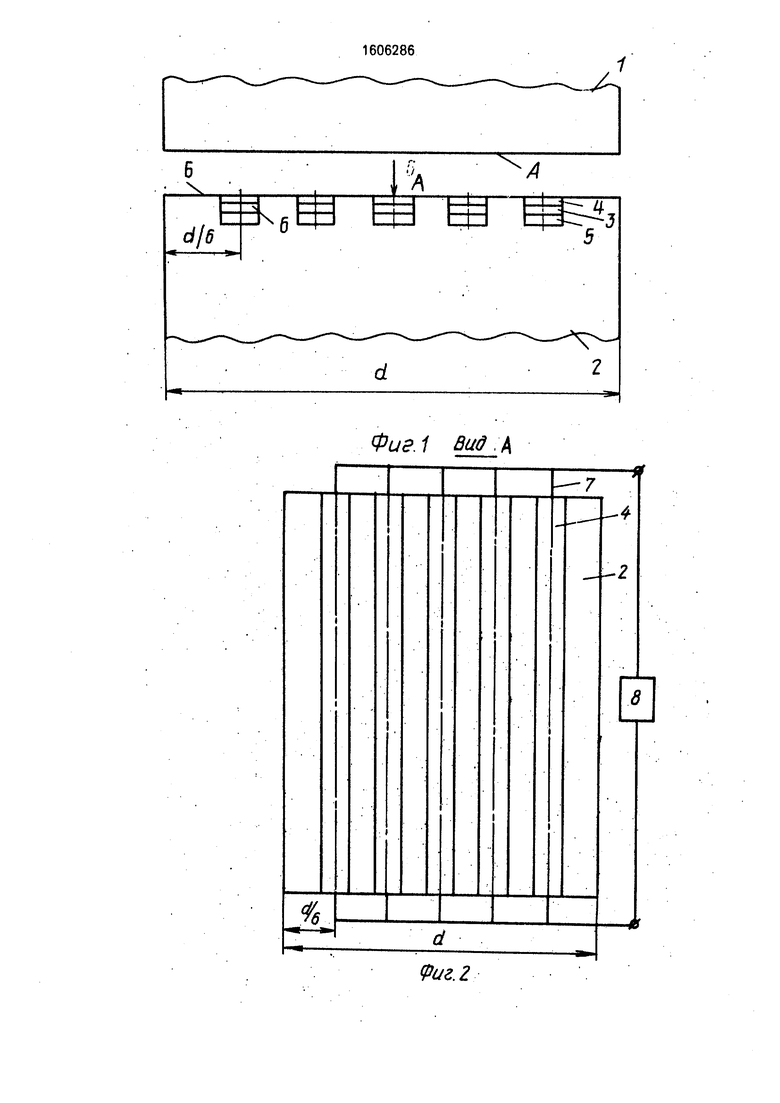

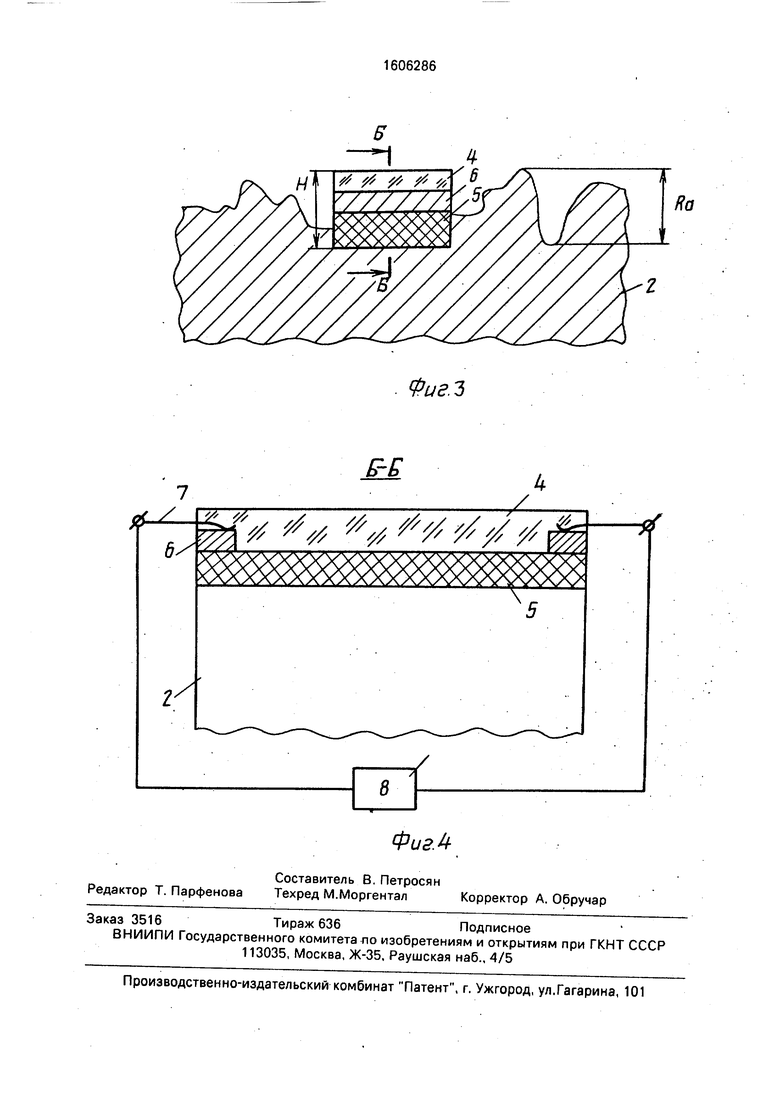

На фиг.1 показаны соединяемые детали, вид сбоку; на фиг.2 - вид А на фиг.1 (расположение пленочных газоанализаторов); на фиг.З пленочный газоанализатор, поперечное сечение; на фиг.4 - сечение Б-Б на фиг.З (пленочный газоанализатор).

Способ осуществляют следующим образом.

Свариваемые поверхности соединяемых деталей 1 и 2 (фиг.1-3) обрабатывают до шероховатости Ra 2,0 мкм, затем на свариваемой поверхности детали 2 выполняют канавки 3 с шагом t d/6, где d - диаметр или наименьшая длина детали, и глубиной Н Ra, в которых располагают пленочные газоанализаторы 4 толщиной, равной глубине канавки (фиг.4). При сварке токопроводящих материалов пле- нЪчные газоанализаторы предварительно

О

о

ON

наносят на диэлектрическую пленку 5. Кроме того, для реализации способа пленочные газоанализаторы 4 через контактные площадки 6 и проводники 7 соединяют с прибором 8 контроля электрической цепи. Затем детали 1 и 2 размещают в сварочной камере установки для диффузионной сварки с зазором между соединяемыми поверхностями, В результате электронного обмена между частицами газа и пленочного газоанализатора в последнем изменяется электропроводность, термоЭДС и величина контактного потенциала, которые измеряют прибором 8,

Таким образом, проведя ряд экспериментов определяют зависимость концентрации газов в зазоре между соединяемыми поверхностями от температуры нагрева, степени вакуума и размеров свариваемых поверхностей, Полученные результаты используют для сварки конкретных изделий,

Обработка соединяемых поверхностей до Ra 2,0 мкм соответствует б-му классу шероховатости поверхности, что наиболее полно удовлетворяет технологический процесс подготовки деталей к диффузионной сварке. Расположение газоанализаторов на соединяемой поверхности другой детали с шагом t d/6, где d -диаметр или наименьшая длина детали способствует равномерному контролю газовой среды по всей соединяемой поверхности деталей. Глубину канавок Н, в которых располагают пленочные газоанализаторы, выбирают с целью возможного контроля газовой среды в момент контактирования соединяемых гю- верхностей с высотой неровностей профиля Ra, При значениях Н Ra происходит разрушение пленочного газоанализатора до момента контактирования соединяемых поверхностей, а при Н Ra контроль газовой среды возможен в местах впадин соединяемых поверхностей, когда уже произошло контактирование по вершинам профиля. Ширину канавок, в которых располагаются пленочные газоанализаторы, выбирают из условия технологических особенностей получения пленочных газоанализаторов.

Пример. Сваривали диффузионной сваркой детали из титанового сплава ОТ4 размером 48 х 16,2 х-5 мм. Перед сваркой свариваемые поверхности деталей обрабатывали, например, до 8-го класса шероховатости поверхности (Ra 0,63 мкм). На свариваемой поверхности одной из деталей формировали 5 канавок шириной 1 мм и глубиной 0,63 мкм с шагом d 2,7 мм.

Затем через трафарет на дно канавок методом электроннолучевого испарения металла на установке Оратория 9 напыляли диэлектрическую пленку А120з толщиной 0,33 5 мкм. Для получения контактных площадок по краям диэлектрической пленки наносили металл вакуумным осаждением на установке с электроннолучевым испарителем, В данном случае наносили пленку пла0 тины толщиной 0,2 мкм. После этого осуществляли присоединение проволочных проводников к контактным площадкам. Монтаж проволочных проводников проводили методом микросварки давлением

5 внахлестку, например термоимпульсной сваркой расщепленным электродом.

Заключительной операцией подготовки деталей к диффузионной сварке с целью контроля газовой среды в со.единитель0 ном зазоре являлось расположение пленочного газоанализатора в канавках детали, В качестве материала для пленочного газоанализатора использовали пленку ТЮ2.

5 Для этого через трафарет на контактные площадки с приваренными проволочными проводниками и диэлектрическую пленку методом термического испарения в вакууме на установке Оратория-5 2 наносили

0 пленку ТЮ2 толщиной 0,3 мкм. После этого камеру заполняли аргоном под давлением 2,6 Па. Формирование пленки ТЮ2 осуществляли окислением пленки при 700°С в течение 3 ч при разрежении 1,3 Па. После

5 этого детали размещали в установке для диффузионной сварки с зазором между соединяемыми поверхностями, равным 50 мкм. Проволочные проводники подсоединяли к прибору контроля электрической цепи, В

0 результате электронного обмена между частицами газа и твердым телом изменялись электропроводность, термоЭДС и величина контактного потенциа/ia пленочного газоанализатора.

5 Изменение концентрации кислорода в зазоре фиксировали по изменению сопротивления пленочного газоанализатора в зависимости от парционального давления кислорода в вакуумной камере и от темпе0 ратуры нагрева деталей в вакууме. По най- денным зависимостям определяли температурусварки, степе нь вакуума, время изотермической выдержки для соединения конкретных деталей.

5

Формула изобретения 1. Способ контроля газовой среды при диффузионной сварке, при котором определяют состав газовой среды в зазоре между свариваемыми поверхностями соединяемых деталей, отличающийся тем, что, с целью повышения точности контроля по всему сечению зазора, свариваемые поверхности обрабатывают до шероховатости Ra 2,0 мкм, на одной из поверхностей выполняют канавки с шагом t d/6 и глубиной Н Ra, в которых располагают пленочные газоанализаторы толщиной, равной глубине канавки, где d - диаметр или наименьшая длина детали.

2. Способ по п.1,отличающийся тем, что при сварке токопроводящих материалов пленочные газоанализаторы предварительно наносят на диэлектрическую пленку.

6 X

d/ff

х:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФФУЗИОННОЙ СВАРКОЙ ТРУБЧАТЫХ ПЕРЕХОДНИКОВ ТИТАН - НЕРЖАВЕЮЩАЯ СТАЛЬ | 2017 |

|

RU2666818C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОДВИЖНОГО СОЕДИНЕНИЯ ТИПА ВАЛ-СТУПИЦА СТАЛЬНЫХ ДЕТАЛЕЙ (ВАРИАНТЫ) | 2012 |

|

RU2501986C2 |

| СПОСОБ ПРИВАРКИ ДЕТАЛИ К ТОНКОЙ ТОКОПРОВОДЯЩЕЙ ПЛЕНКЕ | 1992 |

|

RU2041778C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ В ВАКУУМЕ БЕЗ ПРИЛОЖЕНИЯ ВНЕШНЕГО ДАВЛЕНИЯ | 2013 |

|

RU2549786C2 |

| Способ контактной точечной сварки | 2023 |

|

RU2815629C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ТРУБЧАТЫХ ПЕРЕХОДНИКОВ ТИТАН - НЕРЖАВЕЮЩАЯ СТАЛЬ | 2016 |

|

RU2617807C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ЗАГОТОВОК ИЗ ТИТАНОВОГО СПЛАВА ОТ4-1 | 2011 |

|

RU2496622C2 |

| Способ диффузионной сварки стали с керамикой | 1989 |

|

SU1625626A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 2000 |

|

RU2184018C1 |

Изобретение относится к сварке и может быть использовано при отработке технологических режимов диффузионной сварки различных материалов. Цель изобретения - повышение точности контроля по всему сечению зазора. Свариваемые поверхности соединяемых деталей обрабатывают до шероховатости RA≤2,0 мкм. Затем на свариваемой поверхности одной из соединяемых деталей выполняют канавки с шагом T≥D/6, где D - диаметр или наименьшая длина детали, и глубиной H=RA, в которых располагают пленочные газоанализаторы, толщиной, равной глубине канавки. При сварке токопроводящих материалов пленочные газоанализаторы предварительно наносят на диэлектрическую пленку. Кроме того, для реализации способа пленочные газоанализаторы через контактные площадки и проводники соединяют с прибором контроля электрической цепи. Затем детали размещают в сварочной камере установки для диффузионной сварки с зазором между свариваемыми поверхностями. Камеру вакуумируют, детали нагревают и по изменению электросопротивления пленочного газоанализатора определяют концентрацию кислорода в зазоре между свариваемыми поверхностями в зависимости от парциального давления кислорода в сварочной камере, температуры нагрева и времени выдержки. По найденным зависимостям определяют технологические параметры диффузионной сварки конкретных деталей. 1 з.п. ф-лы, 4 ил.

Фиг. 1 Bad ,v

ZL у

/

. Фиг.Ъ

/

Х

| Кренделева А-И | |||

| и др | |||

| Образование вакуума в процессе нагрева герметизированных пакетов при сварке прокаткой.- Автоматическая сварка, 1978, № 12, с | |||

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

Авторы

Даты

1990-11-15—Публикация

1988-12-12—Подача